Изобретение относится к силоизмери- тельной технике и может быть использовано для измерения знакопеременных моментов на валах изделий, где требуются регулировка рабочих и предельных моментов как в статике, так и в динамике и предохранение испытуемых изделий от поломок при заклинивании и перегрузках.

Целью изобретения является расширение диапазона частот вращения ведущего и ведомого валов.

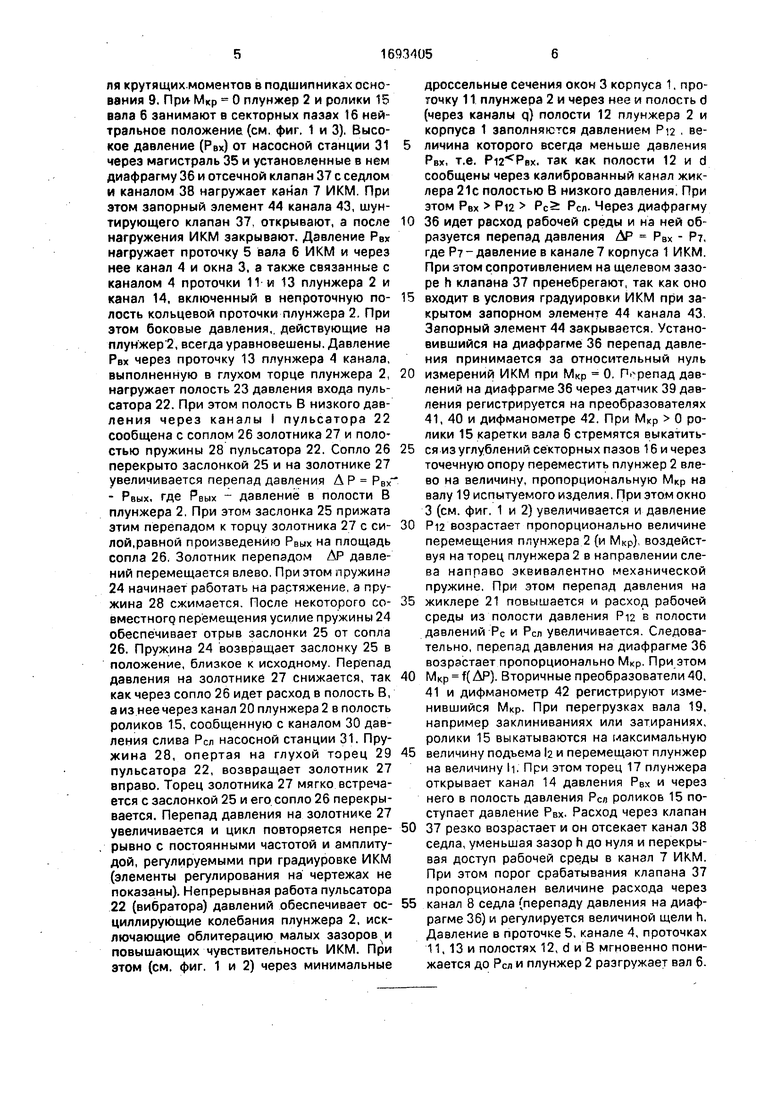

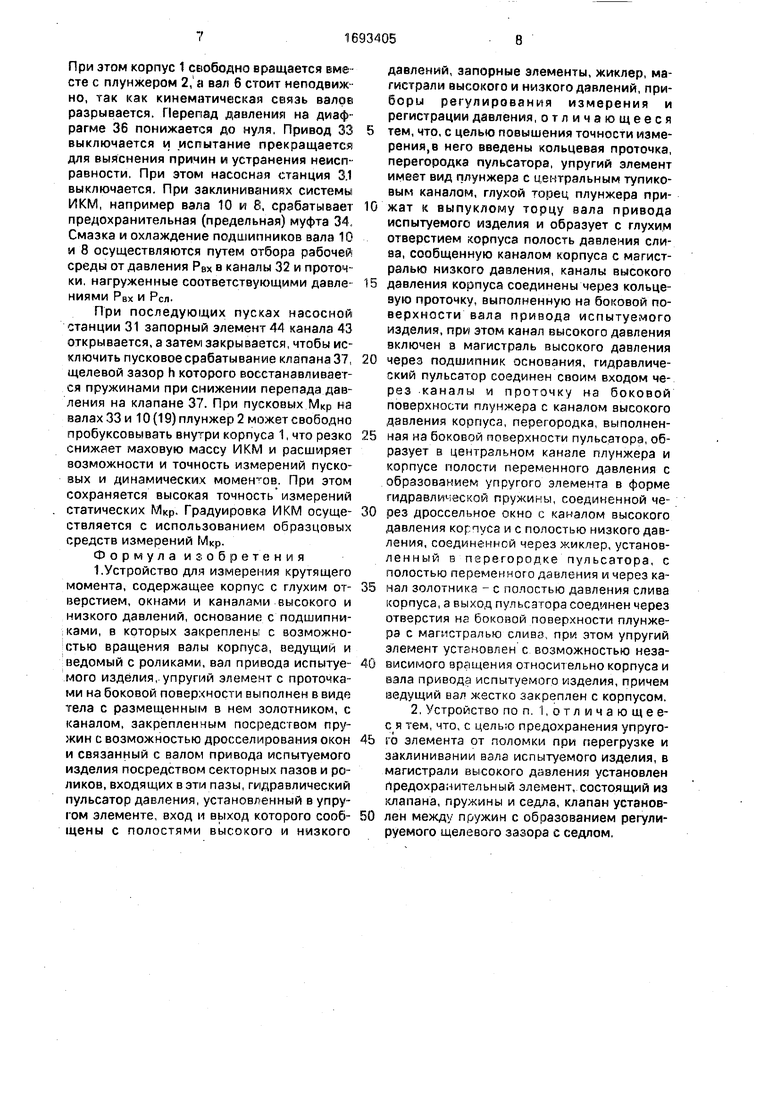

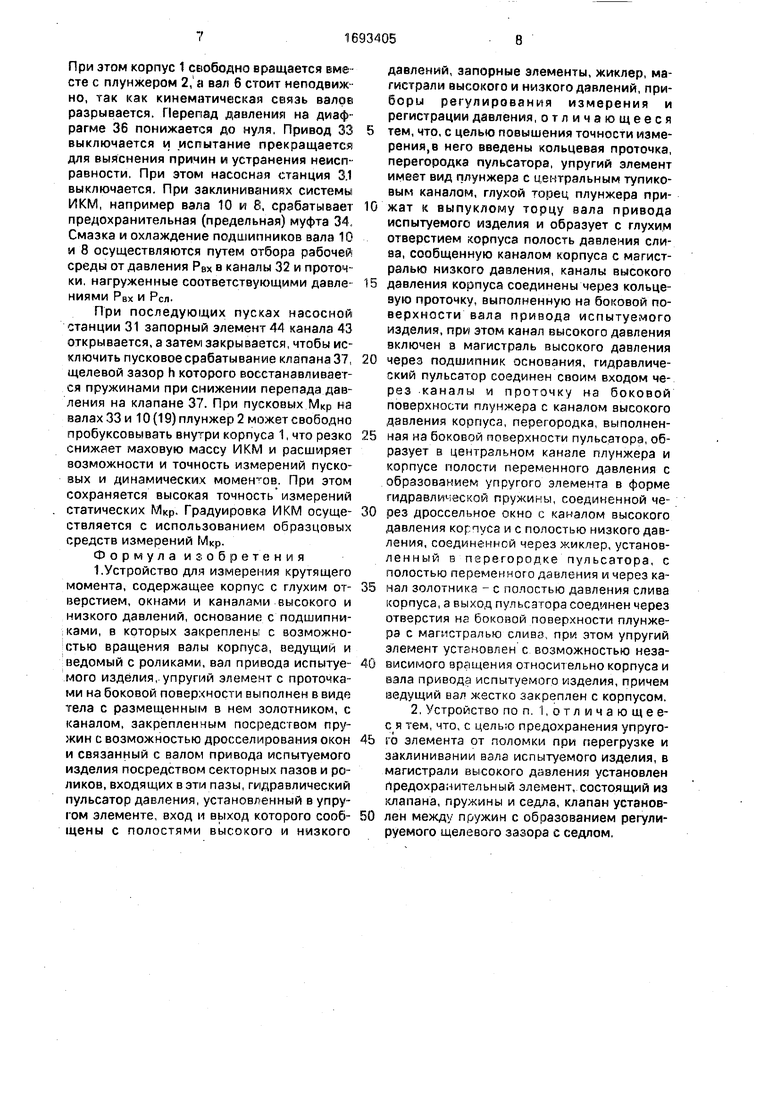

На фиг. 1 схематично изображено продольное сечение устройства вместе с приборами и гидромагистралями высокого и низкого давлений; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1.

Устройство содержит корпус 1, измеритель крутящего момента (ИКМ), внутри которого установлен плунжер (золотник) 2, прямоугольные окна 3, выполненные диаметрально противоположными в корпусе 1, канал 4, проточку 5 вала 6 привода испытуемого изделия, установленного с возможностью вращения и осевого перемещения относительно корпуса 1, канал 7 высокого давления входа (Рвх). выполненный в консольной части вала 8 корпуса 1, закрепленной с возможностью вращения в подшипнике, например, скольжения основания 9. При этом подшипник скольжения непрерывно смазывается и охлаждается рабочей средой. Причем вторая консольная

о о

СО 4 О СЛ

часть приводного вала 10 корпуса 1 закреплена с возможностью вращения в подшипнике, например, качения основания 9.

Устройство содержит также кольцевую проточку 11 золотника 2, выполненную на его боковой поверхности, образующую с окнами 3 дроссельные кромки и сообщенную через отверстия с полостью 12 корпуса 1, образованную торцами корпуса 1 и плунжера 2, кольцевую проточку 13, выполненную также на боковой поверхности плунжера 2, постоянно сообщенную через канал 4 с давлением Рвх, калиброванный дроссельный канал 14 корпуса 1, сообщенный с каналом 4 давления РВх, включенный в кольцевую проточку плунжера 2, перекрытый плунжером 2 на величину Н, ролики 15 каретки вала б, размещенные симметрично в секторных пазах 16 корпуса 1. Причем плунжер 2 опирается своим глухим торцом 17 на выпуклый торец 18 вала б, обеспечивая центральную точечную опору. Торец 17 плунжера 2 образует при этом с каналом 14 корпуса 1 величину Н перекрытия. При этом ролики 15 вала 6 занимают нейтральное положение в секторных пазах 16, утопая в них на глубину 2 Н. В противоположном торце вала 6 выполнен бурт с аналогичными секторными пазами, в которых размещены аналогичные ролики с кареткой вала 19, связанного с валом испытуемого изделия. Между буртом вала 19, торцом вала 8 и основанием 9 образован зазор 1з, величина которого больше размеров h и 12, а также U 1з утопания роликов вала 19 в секторных пазах бурта вала б. Канал 20 выполнен в глухом торце золотника 2 и сообщает полость В корпуса 1 с полостью давления Рсл роликов 15. Калиброванный жиклер 21 установлен в герметичной перегородке гидравлического пульсатора 22 (вибратора), установленного и закрепленного в центральной части глухого торца плунжера 2, сообщает через отверстия q пульсатора 22 полости 12 и d переменного давления корпуса 1 с полостью В низкого давления корпуса 1. Полость 23 давления входа пульсатора 22 сообщена каналами высокого давления плунжера 2 с его проточкой 13. Опорные витки (концевые) пружины 24 жестко закреплены на глухом торце плунжера 2 и заслонке 25, перекрывающей сопло 26 золотника 27 пульсатора, сообщенное через проточку на боковой поверхности золотника 27 и каналы I в корпусе пульсатора 22 с полостью В низкого давления корпуса 1, которая через канал 20 плунжера 2 сообщена с полостью роликов 15. Силовая пружина 28 установлена между торцами золотника 27 и глухой опорой 29, закрепленной в корпусе пульсатора 22

Причем полость пружины 28 (давления выхода пульсатора 22) сообщена через сопло 26 с полостью В корпуса 1 и через канал 20 -с полостью роликов 15 корпуса 1. Канал 30

низкого давления слива выполнен в корпусе 1 и сообщает полость роликов 15 корпуса 1 с каналами давления слива, Рсл, корпуса 1, станины 9 и резервуара рабочей жидкости насосной станции 31. Кроме того, устройство содержит канал 32 отбора давления Рах для смазки и охлаждения подшипника ведущего вала 10 (привода) ИКМ, вал 33 силового привода вала 10 ИКМ, связанный с ним посредством предохранительной муфты (предельной) 34, магистраль 35 давления РВх насосной станции 31, калиброванную диафрагму 36, установленную в магистрали 35 давления Рвых, отсечной клапан 37, взвешенный между двух пружин в корпусе с образованием регулируемого щелевого зазора h, определяющего порог срабатывания клапана 37 относительно седла с каналом 38 (элементы регулирования зазора h на чертежах не показаны), причем канал 38

включен в канал 7 давления РВх ИКМ после клапана 37, датчик 39 перепада давления, регистрации перелада давления на диафрагме 36 пропорционального крутящему моменту на валу 19 испытуемого изделия,

электрически связанный с вторичным преобразователем 40 и записывающим прибором 41, дифманометр 42 измеряющий перепад давления на диафрагме 36 по закону Мкр f( ДР), где МКр - крутящий момент

на валу 19 испытуемого изделия, А Р - перепад давления на диафрагме 36, причем Д Р Рвх - Pi2, Pia давление в полости 12 корпуса 1 и плунжера 2, шунтирующий канал 43 давления РВХ. один

конец которого включен в магистраль 35 до диафрагмы 36, а другой - в канал 38 седла клапана 37 после него, причем в канале 43 установлен запорный вентиль 4,4. При этом подшипник консольного вала

8 корпуса 1 смазывается и охлаждается давлением РВх канала 7 через радиальные зазоры вала 8 и проточки давления РСл, выполненные в корпусе станины 9. Насосная станция 31 оборудована регулятором давления и температуры и элементами фильтрации рабочей жидкости,

Устройство работает следующим образом.

Валы 33, 10. 6 и 19 соединяют между

собой (см. фиг. 1). Предохранительную муфту (предельную) 34 регулируют на максимально допустимый крутящий момент Мкр, который может возникнуть, например, при заклиниваниях вала 10 корпуса 1 измерителя крутящих моментов в подшипниках основания 9. При- Мкр 0 плунжер 2 и ролики 15 вала б занимают в секторных пазах 16 нейтральное положение (см. фиг. 1 и 3). Высокое давление (РВх) от насосной станции 31 через магистраль 35 и установленные в нем диафрагму 36 и отсечной клапан 37 с седлом и каналом 38 нагружает канал 7 И КМ, При этом запорный элемент 44 канала 43, шунтирующего клапан 37, открывают, а после нагружения ИКМ закрывают. Давление РВх нагружает проточку 5 вала 6 ИКМ и через нее канал 4 и окна 3, а также связанные с каналом 4 проточки 11 и 13 плунжера 2 и канал 14, включенный в непроточную полость кольцевой проточки плунжера 2. При этом боковые давления,, действующие на плунжер 2, всегда уравновешены. Давление Рвх через проточку 13 плунжера 4 канала, выполненную в глухом торце плунжера 2, нагружает полость 23 давления входа пульсатора 22. При этом полость В низкого давления через каналы I пульсатора 22 сообщена с соплом 26 золотника 27 и полостью пружины 28 пульсатора 22. Сопло 26 перекрыто заслонкой 25 и на золотнике 27 увеличивается перепад давления А Р Рвх- - Рвых, где Рвых - давление в полости В плунжера 2. При этом заслонка 25 прижата этим перепадом к торцу золотника 27 с силой,равной произведению РВых на площадь сопла 26. Золотник перепадом ДР давлений перемещается влево. При этом пружина 24 начинает работать на растяжение, а пружина 28 сжимается. После некоторого совместного, перемещения усилие пружины 24 обеспечивает отрыв заслонки 25 от сопла 26. Пружина 24 возвращает заслонку 25 в положение, близкое к исходному. Перепад давления на золотнике 27 снижается, так как через сопло 26 идет расход в полость В, а из нее через канал 20 плунжера 2 в полость роликов 15, сообщенную с каналом 30 давления слива Рсл насосной станции 31. Пружина 28, опертая на глухой торец 29 пульсатора 22, возвращает золотник 27 вправо. Торец золотника 27 мягко встречается с заслонкой 25 и его сопло 26 перекрывается. Перепад давления на золотнике 27 увеличивается и цикл повторяется непрерывно с постоянными частотой и амплитудой, регулируемыми при градиуровке ИКМ (элементы регулирования на чертежах не показаны). Непрерывная работа пульсатора 22 (вибратора) давлений обеспечивает осциллирующие колебания плунжера 2, исключающие облитерацию малых зазоров и повышающих чувствительность ИКМ. При этом (см. фиг. 1 и 2) через минимальные

дроссельные сечения окон 3 корпуса 1. проточку 11 плунжера 2 и через нее и полость d (через каналы q) полости 12 плунжера 2 и корпуса 1 заполняются давлением Pia , ве- личина которого всегда меньше давления Рвх, т.е. . так как полости 12 и d сообщены через калиброванный канал жиклера 21с полостью В низкого давления. При этом Рвх Р12 Рсл. Через диафрагму

36 идет расход рабочей среды и на ней образуется перепад давления АР Рвх - Р, где Ру- давление в канале корпуса 1 ИКМ. При этом сопротивлением на щелевом зазоре h клапана 37 пренебрегают, так как оно

входит в условия градуировки ИКМ при закрытом запорном элементе 44 канала 43. Запорный элемент 44 закрывается. Установившийся на диафрагме 36 перепад давления принимается за относительный нуль

измерений ИКМ при МКр 0. П.-репад давлений на диафрагме 36 через датчик 39 давления регистрируется на преобразователях 41, 40 и дифманометре 42. При Мкр 0 ролики 15 каретки вала 6 стремятся выкатиться из углублений секторных пазов 16 и через точечную опору переместить плунжер 2 влево на величину, пропорциональную на валу 19 испытуемого изделия. При этом окно 3 (см. фиг. 1 и 2) увеличивается и давление

Pi2 возрастает пропорционально величине перемещения плунжера 2 (и Мкр) воздействуя на торец плунжера 2 в направлении слева направо эквивалентно механической пружине, При этом перепад давления на

жиклере 21 повышается и расход рабочей среды из полости давления Pi2 в полости давлений Рс и РСл увеличивается. Следовательно, перепад давления на диафрагме 36 возрастает пропорционально МКр. При этом

MKp f(AP). Вторичные преобразователи 40, 41 и дифманометр 42 регистрируют изменившийся МКр. При перегрузках вала 19, например заклиниваниях или затираниях, ролики 15 выкатываются на максимальную

величину подъема 2 и перемещают плунжер на величину И. При этом торец 17 плунжера открывает канал 14 давления РВх и через него в полость давления Рсл роликов 15 поступает давление РВх. Расход через клапан

37 резко возрастает и он отсекает канал 38 седла, уменьшая зазор h до нуля и перекрывая доступ рабочей среды в канал 7 ИКМ. При этом порог срабатывания клапана 37 пропорционален величине расхода через

канал 8 седла (перепаду давления на диафрагме 36) и регулируется величиной щели h. Давление в проточке 5, канале 4, проточках 11, 13 и полостях 12, d и В мгновенно понижается до Рсл и плунжер 2 разгружает вал 6.

При этом корпус 1 свободно вращается вместе с плунжером 2, а вал 6 стоит неподвижно, так как кинематическая связь валов разрывается. Перепад давления на диафрагме 36 понижается до нуля, Привод 33 выключается и испытание прекращается для выяснения причин и устранения неисправности. При этом насосная станция 3.1 выключается. При заклиниваниях системы ИКМ, например вала 10 и 8, срабатывает предохранительная (предельная) муфта 34. Смазка и охлаждение подшипников вала 10 и 8 осуществляются путем отбора рабочей среды от давления РВх в каналы 32 и проточки, нагруженные соответствующими давлениями РВХ И Рсл.

При последующих пусках насосной станции 31 запорный элемент 44 канала 43 открывается, а затем закрывается, чтобы исключить пусковое срабатывание клапана 37, щелевой зазор h которого восстанавливается пружинами при снижении перепада давления на клапане 37. При пусковых Мкр на валах 33 и 10 (19) плунжер 2 может свободно пробуксовывать внутри корпуса 1, что резко снижает маховую массу ИКМ и расширяет возможности и точность измерений пусковых и динамических моментов. При этом сохраняется высокая точность измерений статических МКр. Градуировка ИКМ осуществляется с использованием образцовых средств измерений Мкр.

Формула изобретения 1.Устройство для измерения крутящего момента, содержащее корпус с глухим отверстием, окнами и каналами высокого и низкого давлений, основание с подшипниками, в которых закреплены с возможностью вращения валы корпуса, ведущий и ведомый с роликами, вал привода испытуемого изделия, упругий элемент с проточками на боковой поверхности выполнен в виде тела с размещенным в нем золотником, с каналом, закрепленным посредством пружин с возможностью дросселирования окон и связанный с валом привода испытуемого изделия посредством секторных пазов и роликов, входящих в эти пазы, гидравлический пульсатор давления, установленный в упругом элементе, вход и выход которого сообщены с полостями высокого и низкого

давлений, запорные элементы, жиклер, магистрали высокого и низкого давлений, приборы регулирования измерения и регистрации давления, отличающееся

тем, что, с целью повышения точности измерения него введены кольцевая проточка, перегородка пульсатора, упругий элемент имеет вид плунжера с центральным тупиковым каналом, глухой торец плунжера прижат к выпуклому торцу вала привода испытуемого изделия и образует с глухим отверстием корпуса полость давления слива, сообщенную каналом корпуса с магистралью низкого давления, каналы высокого

давления корпуса соединены через кольцевую проточку, выполненную на боковой поверхности вала привода испытуемого изделия, при этом канал высокого давления включен в магистраль высокого давления

через подшипник основания, гидравлический пульсатор соединен своим входом через каналы и проточку на боковой поверхности плунжера с каналом высокого давления корпуса, перегородка, выполненная на боковой поверхности пульсатора, образует в центральном канале плунжера и корпусе полости переменного давления с образованием упругого элемента в форме гидравлической пружины, соединенной через дроссельное окно с каналом высокого давления корпуса и с полостью низкого давления, соединенной через жиклер, установ- ленный в перегородке пульсатора, с полостью переменного давления и через канал золотника - с полостью давления слива корпуса, а выход пульсатора соединен через отверстия на боковой поверхности плунжера с магистралью слива, при этом упругий элемент установлен с возможностью независимого вращения относительно корпуса и вала привода испытуемого изделия, причем ведущий вал жестко закреплен с корпусом. 2. Устройство поп, 1,отличающееся тем, что, с целью предохранения упругого элемента от поломки при перегрузке и заклинивании вала испытуемого изделия, в магистрали высокого давления установлен предохранительный элемент, состоящий из клапана, пружины и седла, клапан установлен между пружин с образованием регулируемого щелевого зазора с седлом.

гсл

V - it

VWH w,s

Я

jj

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлическое реле выдержки времени Л.В.Карсавина - В.И.Никитушкина | 1989 |

|

SU1679067A1 |

| Устройство для измерения крутящего момента | 1983 |

|

SU1137353A1 |

| Стенд для натурных испытаний уплотнений подвижных соединений Л.В.Карсавина - В.И.Никитушкина | 1989 |

|

SU1657994A1 |

| Устройство для измерения крутящего момента Л.В.Карсавина - Б.В.Кармугина | 1989 |

|

SU1657984A1 |

| Расходомер для определения герметичности изделия | 1991 |

|

SU1827557A1 |

| Гидравлический вибросуппорт Л.В.Карсавина | 1988 |

|

SU1650377A1 |

| Устройство для измерения крутящего момента на валу регулятора сопла газотурбинного двигателя | 1976 |

|

SU614342A1 |

| Устройство для измерения крутящего момента | 1975 |

|

SU544879A1 |

| Способ автоматического измерения чистоты рабочей жидкости при промывке гидросистемы и устройство для его осуществления | 1988 |

|

SU1684544A1 |

| Устройство для измерения импульсов давления | 1988 |

|

SU1637500A1 |

Изобретение относится к силоизмери- тельной технике и предназначено для измерения знакопеременных моментов на валах изделий, где необходима регулировка рабочих и предельных моментов и предохранение испытуемых изделий от поломок. Целью изобретения является расширение диапазона частот вращения ведущего и ведомого валов. Для этого упругий элемент выполнен в виде плунжера 2. На валу 6 выполнена кольцевая проточка 5, а в магистрали высокого давления 35 установлен отсечной клапан 37. При работе полость 12 сообщена через дроссельное окно 3 корпуса 1 и плунжер 2 с каналом высокого давления. При действии крутящего момента через окно 3 идет расход в полость 12 и далее через каналы - в слив. На диафрагме 36 устанавливается перепад давления. При этом величина крутящего момента определяется как функция этого перепада, который регистрируется вторичными преобразователями 40, 41 и дифманометром 42. Плунжер 2 прижат к валу, а ролики 15 в пазах занимают положение, пропорциональное крутящему моменту вала 19. При перегрузке-клапан 37 перекрырает магистраль 35, давление в полости 12 падает, плунжер 2 отходит от выступа вала привода испытуемого изделия, вал 6 останавливается. 3 ил , 1 з п ф-лы сл с

///////////////7//7/////////////////////////////////,

I l2 l37 i Фиг1,

Фие.2

C/l

| Устройство для измерения крутящего момента | 1984 |

|

SU1204980A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для измерения крутящего момента | 1983 |

|

SU1137353A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-11-23—Публикация

1989-08-01—Подача