сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ анодно-ультразвукового удаления заусенцев и установка для его осуществления | 1987 |

|

SU1495036A1 |

| КУЛОНОМЕТРИЧЕСКАЯ УСТАНОВКА | 1997 |

|

RU2120625C1 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2000 |

|

RU2203786C2 |

| Частотно-импульсное вычитающее устройство | 1985 |

|

SU1309046A1 |

| Устройство для контроля динамических параметров аналого-цифровых преобразователей | 1987 |

|

SU1474839A1 |

| Способ определения содержания органических примесей в воде и устройство для его осуществления | 1980 |

|

SU1157940A1 |

| Устройство для электрохимической обработки изделий | 1985 |

|

SU1305838A1 |

| Способ электрохимического удаления заусенцев | 1981 |

|

SU975297A1 |

| Устройство для решения задачи Лагранжа | 1990 |

|

SU1817090A1 |

| Вторичные цифровые часы с секундомером | 1987 |

|

SU1478187A2 |

Изобретение относится к электрофизи ческим и электрохимическим методам обра- ботки и касается анодной обработки металлоизделий при ультразвуковом воздействии Цель изобретения повышение производительности и качества обработки за счет повышения удобства и точности контроля момента окончания процесса снятия заусенцев После измерения заданного количества электричества прошедшего от источника постоянного тока в первом и втором каналах измерения, срабатывает триггер 16, подключенный к счетчику 17 импульсов Когда счегчик произведет подсчет заданного числа циклов, нэ его выходе сформируется сигнал при совпадении которого с сигнз лом на выходе триггера ключ 20 обнуляет интегратор в первом канале измерения и блокирует его дальнейшую работу 1 ил

Изобретение относится к электрофизическим и электрохимическим методам обработки, а именно к анодной обработке металлоизделий, помещаемых в специальную емкость насыпью и перемешиваемых в процессе обработки при совмещении с ультразвуковым воздействием, и может быть использовано для удаления заусенцев с изделий из меди и ее сплавов, а также из стали и других металлов.

Цель изобретения - повышение производительности и качества обработки за счет повышения удобства и точности контроля момента окончания процесса снятия заусенцев.

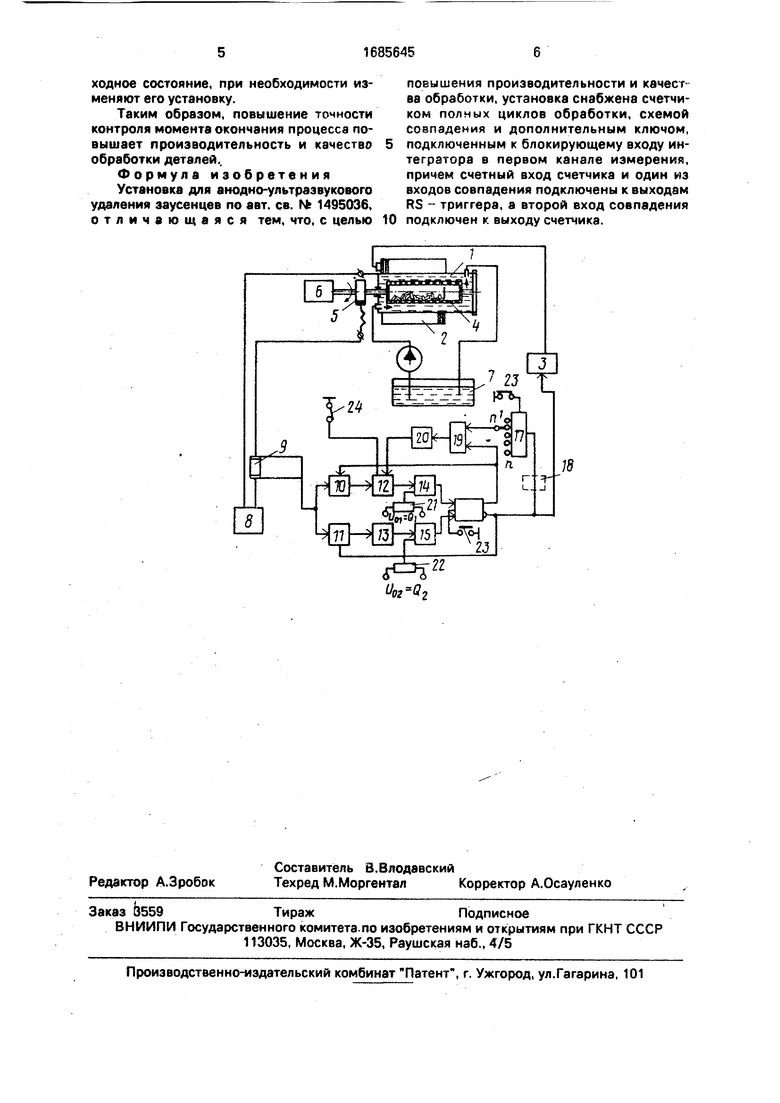

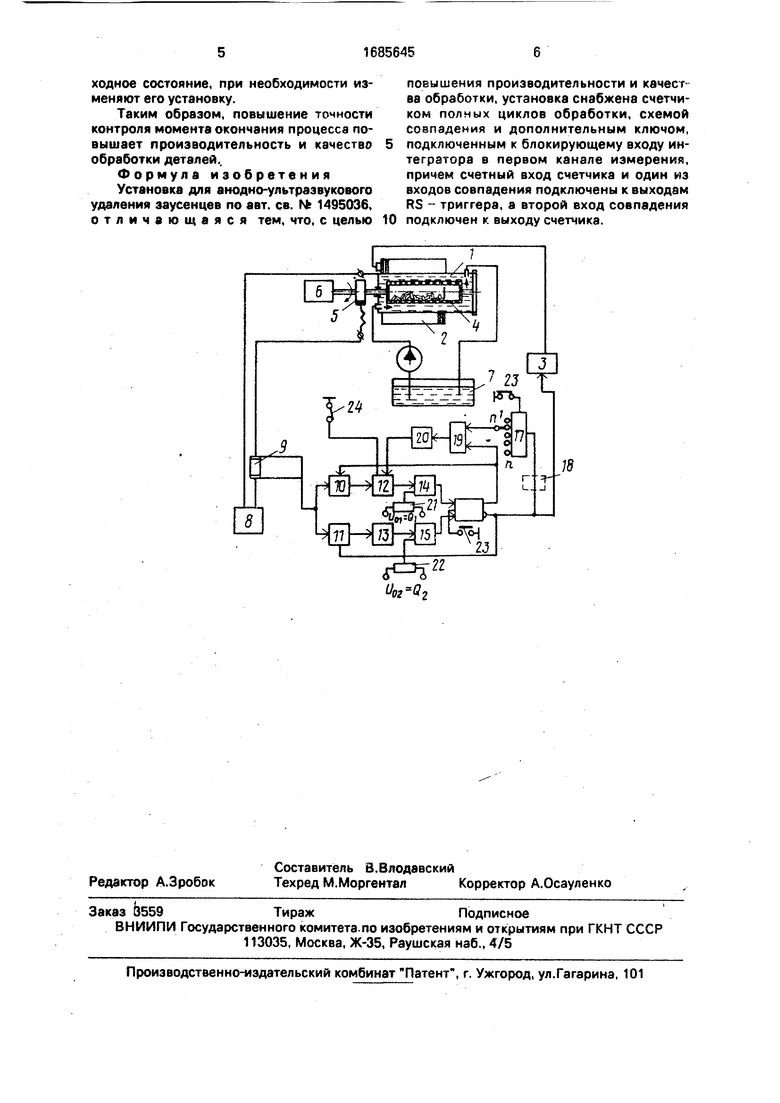

На чертеже изображена схема установки Установка содержит электрохимическую ванну 1, включающую в себя ультразвуковой преобразователь 2, подключенный к ультразвуковому генератору

3, перфорированную диэлектрическую кассету 4 с помещенными в нее обрабатываемыми металлоизделиями, имеющую анодные токоподводы 5, систему 6 перемешивания обрабатываемых изделий, систему 7 циркуляции электролита, источника 8 постоянного тока, к которому подключена ванна 1 последовательно с преобразователем 9 ток-напряжение, к выходу которого параллельно подключены два одинаковых канала для раздельного измерения количества электричества, состоящие из последовательно соединенных ключей 10 и 11, интеграторов 12 и 13 и компараторов 14 и 15, выходы которых подключены к соответствующим входам RS - триггера 16, выходы которого подключены следующим образом: первый выход - к управляющим входам ключа 11 и ультразвуковому гене ратору 3, а также к счетному входу счетчика 17 полных циклов обработки

&

сл о

Јь

сл

ю

Для формирования коротких импульсов с выхода RS - триггера 16 возможна установка формирователя 18 на входе счетчика 17. Выходы счетчика 17 и RS - триггера 16 подключены к входам схемы совпадения 19, выход которой подключен к управляющему входу дополнительного ключа 20, включенного к блокирующему входу интегратора 12 первого канала измерения. Для регулирования величин усгавок компараторов 14 и 15 служат потенциометры 21 и 22 соответственно.

Для приведения установки в исходное состояние и ее включения предусмотрены кнопки переключателя 23 и тумблер 24, которые для удобства могут быть механически блокированы.

Работа установки для удаления заусенцев происходит следующим образом.

Предварительно рассчитываются количество электричества Qi по формуле

,

где d (3.7 - 4,5) 10 см - толщина слоя растворяемого металла, достаточная и предельно допустимая для пассивации поверхности металлоизделий из меди железа и и их сплавов,

S - суммарная обрабатываемая поверхность металлоизделий, см ;

р- плотность материала металлоизделий, г/см ,

Кч - электрохимический спирален, (/АС,

/- выход по току.

Q2 - рассчитывают по формуле: Ch К, где К. 0,7 1,0.

Выбирается электролит и режимы анодной обработки, обеспечивающие солевую пассивацию обрабатываемых металлоизделий, рассчитывают требуемое количество циклов анодно-ультразвуковой обработки и устанавливают на счетчике 17 переключатель в соответствующее положение. На компараторах 14 и 15с помощью потенциометров 21 и 22 задаются установки срабатывания в соответствии с расчетными значениями количеств электричества СИ и Оз.

Металлоизделия, предназначенные для обработки, насыпают в кассету 4, помещаемую в электрохимическую ванну 1, обеспечивая при этом ее расположение в зоне действия ультразвукового преобразователя 2. Производят заполнение ванны 1 электролитом через систему 7 циркуляции. Включают систему 6 перемещения - источник постоянного тока 8 Включают

также и тумблер 24, в результате в интеграторе 12 первого измерительного канала начинается процесс интегрирования.

Интегратор 12 производит подсчет количества электричества Qi, необходимого для удаления заусенцев и образования пассивирующей пленки на обрабатываемых деталях. При достижении выходного напряжения интегратора 12 равным напряжению уставки Uoi Qi последний сра- батывает, что ведет к немедленному срабатыванию триггера 16 ключ 10 закрывается, а ключ 11 открывается, включается генератор 3 и идет работа второго

измерительного канала, интегратор 13 которого вместе с компаратором 14 определяет (подсчитывает) количество электричества Qa.

При достижении напряжения на выходе

интегратора 13 величины установки компаратора 14 Uo2 02 последний срабатывает и переводит триггер 16 в исходное состояние. Отключается генератор 3. На инверсном выходе опять появляется сигнал лог.О,

а в счетчике 17 при этом записывается единица, т.е. фиксируется первый цикл очистки. Практика проведения процесса анодно-упьтразвукового удаления заусенцев показывает, что за один цикл очистки

(пассивация + очистка УЗК) нельзя достигнуть желаемого эффекта. Величина (средняя) заусенцев в партии деталей определяет число циклов очистки, ограни- 4ени которого осуществляется с помощью счетчика 17 полных циклов обработки деталей. Под этим понимается анодная пассивация заусенцев и очистка пассивирующей пленки на деталях и заусенцах ультразвуком. В зависимости от качества поступающих на обработку деталей материала, размеров деталей и заусенцев определяется емкость задания полных циклов обработки, определяемая вначале эмпирически, а затем - подключение одного из выходов счетчика 17 к схеме совпадения 19 (переключатель П).

Как только счетчик 17 произведет подсчет заданного числа циклов, на его выходе будет сформирован сигнал, при совпадении которого с сигналом на выходе триггера 16 на входе ключа 20 формируется сигнал, обнуляющий интегратор 12, и блокирует его дальнейшую работу и всего устройства в целом.

Обработка данной партии деталей на этом заканчивается.

Для обработки новой партии элементы схемы устройства, в том числе и счетчик 17, переключателем 23 возвращают в исходное состояние, при необходимости изменяют его установку.

Таким образом, повышение точности контроля момента окончания процесса повышает производительность и качество обработки деталей..

Формула изобретения Установка для анодно-ультраэвукового удаления заусенцев по авт. св. № 1495036, отличающаяся тем, что, с целью

0

повышения производительности и качесг ва обработки, установка снабжена счетчиком полных циклов обработки, схемой совпадения и дополнительным ключом, подключенным к блокирующему входу интегратора в первом канале измерения, причем счетный вход счетчика и один из входов совпадения подключены к выходам RS - триггера, а второй вход совпадения подключен к выходу счетчика.

22

| Способ анодно-ультразвукового удаления заусенцев и установка для его осуществления | 1987 |

|

SU1495036A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-10-23—Публикация

1989-04-04—Подача