Известна установка для непрерывного приготовления аммонитов, содержащая устройства для предварительного измельчения, сушки и просеивания компонентов, дозирующие ленточные транспортеры, мельницу-смеситель и устройство для укупорки готового продукта, соединенные между собой транспортерами. Дозирующие ленточные транспортеры подвешены на отдельных уравновешенных коромыслах, каждый из которых при нарушении равновесия, вследствие изменения заданного соотношения компонентов, поступающих на дозирующие транспортеры, дает погрешность при дозировании. Кроме того, скорость вращения шнеков питателей, подающих компоненты на дозирующие транспортеры, регулируется вручную, что также сказывается на точности дозирования компонентов.

Особенность предлагаемой установки для непрерывного приготовления аммонитов заключается в том, что дозирующие ленточные транспортеры подвешены на одном равноплечем коромысле, на концах которого установлены щитки, пропускающие луч света на фотоэлементы автоматических устройств, изменяющих скорость подачи компонентов на дозирующие транспортеры при нарушении равновесия между ними.

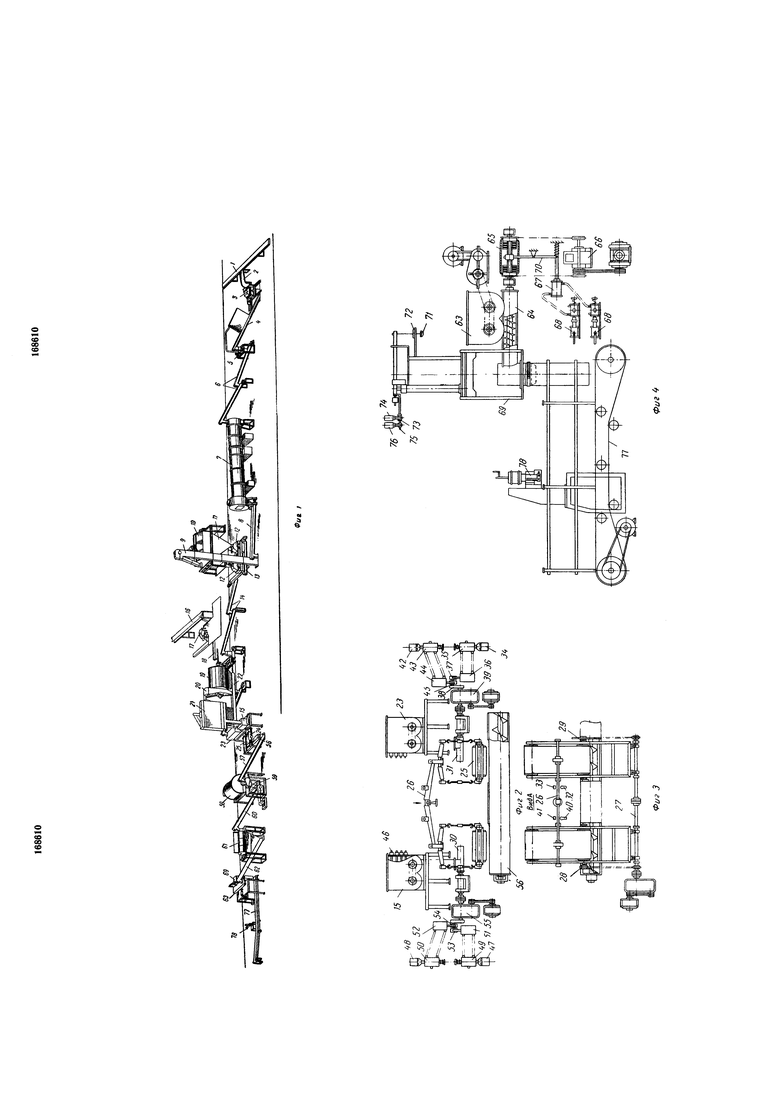

На фиг. 1 дана схема установки; на фиг. 2 - дозирующие транспортеры с питателями и схема их автоматического управления; на фиг. 3 - то же, вид А; на фиг. 4 - устройство для укупорки готового продукта.

Ленточный транспортер 1 служит для подачи аммиачной селитры со склада на приемный стол 2, где ее очищают от бумаги.

Дробилка 3, соединенная транспортером 4 с дробилкой 5, служит для первичного и вторичного измельчения селитры.

Наклонные шнеки 6 соединяют дробилку 5 с сушильным барабаном 7 непрерывного действия, который шнеком 8 соединен с элеватором 9, а последний - с ситом «Бурбат» 10 для сушки и просеивания селитры.

Сито 10 сопряжено с течкой 11, соединенной с дробилкой 12, на выходе которой установлены сборочные шнеки 13 и 14 для доставки селитры в шнековый питатель 15 (см. фиг. 2).

Наклонный транспортер 16 служит для подачи тротила на вибросито 17, соединенное шнеком 18 с мельницей 19, в которую сжатым воздухом загружается просеянный тротил, откуда через камеру 20 и соединенный с ней фильтр 21 по шнеку 22 тротил поступает в шнековый питатель 23.

Дозирующие ленточные транспортеры 24 и 25 подвешены на двух противоположных плечах коромысла 26 (см. фиг.2) и без нагрузки уравновешивают друг друга.

Ленты транспортеров 24 и 25 приводятся в движение от общего приводного вала 27 через цепные передачи 28 и 29 и движутся со скоростью, пропорциональной заданному содержанию компонентов.

Для обеспечения заданного соотношения компонентов в аммоните необходимо, чтобы вес селитры, находящейся на транспортере 24, на протяжении всего времени работы установки был равен весу тротила на транспортере 25, т.е. чтобы коромысло 26 с подвешенными работающими транспортерами находилось в равновесии. Шнеки 30 и 31 служат для подачи селитры и тротила из бункеров питателей 15 и 23 на ленточные транспортеры 24, 25.

В случае нарушения равновесия оно автоматически восстанавливается путем соответствующего изменения скорости вращения шнека 31. Так, например, если селитры на транспортере 24 окажется меньше, чем тротила на транспортере 25, то левое плечо коромысла 26 сместится вверх, а правое опустится. Щиток, прикрепленный к правому плечу коромысла 26, сместившись, пропустит луч света от лампочки 32 (см. фиг.3) на фотосопротивление 33, которое включит автоматические устройства, служащие для уменьшения скорости вращения шнека 31, подающего тротил из бункера питателя 23 на дозирующий транспортер 25.

При этом электрический импульс через электронный блок передается электромагниту 34, который перемещает золотник 35, переключая сжатый воздух в пневмоцилиндре 36. Шток пневмоцилиндра 36 при этом перемещается, поворачивая на один зуб храповое колесо 37, соединенное через зубчатую передачу 38 с цепным вариатором 39. В результате скорость вращения шнека 31 уменьшится. Она будет уменьшаться до восстановления равновесия коромысла.

Если же селитры на транспортере 24 окажется больше, чем тротила на транспортере 25, то левое плечо коромысла 26, отклонится вниз. Щиток, прикрепленный к левому плечу коромысла 26, пропустит луч света от лампочки 40 на фотосопротивление 41, приводящее в действие автоматические устройства (электромагнит 42, золотник 43, пневмоцилиндр 44, храповое колесо 45 и вариатор 39), увеличивающие скорость вращения шнека 31.

Таким же образом контролируется и заполнение бункера для селитры питателя 15, в котором установлены емкостные датчики 46, посылающие электрический импульс на автоматические устройства (электромагниты 47, 48, золотники 49, 50, пневмоцилиндры 51, 52, храповые колеса 53, 54 и вариатор 55), увеличивающие или уменьшающие скорость вращения шнека 30, подающего селитру на дозирующий транспортер 24.

Селитра и тротил с дозирующих транспортеров поступают в сборочный шнек 56 (см. фиг. 1), а затем наклонными шнеками 57 загружаются в шаровую мельницу 58 для смешения и измельчения компонентов.

Разгрузочное окно шаровой мельницы 58 соединено шнеками 59 и 60 с ситом 61. Просеянный аммонит из сита 61 поступает в наклонный шнек 62, подающий его в шнековый питатель 63 узла укупорки готового продукта.

Из питателя 63 готовый аммонит поступает в шнек 64, скорость вращения которого регулируется фрикционной муфтой 65. Вращение распределительного вала фрикционной муфты осуществляется через редуктор 66, а переключение ее производится пневмоцилиндром 67, работающим от электромагнитной золотниковой системы 68.

Мешки заполняются готовым продуктом следующим образом.

Рабочий надевает пустой мешок на конусную часть течки, установленной на автоматических весах 69, и нажимает кнопку «пуск»; смонтированную на раме установки. При этом под действием сжатого воздуха шток пневмоцилиндра 67 перемещается в крайнее правое положение, перемещая шарнирно закрепленный рычаг 70. При этом верхняя часть рычага с вилкой перемещается в левую сторону и включает левую муфту.

Шнек 64 вращается со скоростью 200 об/мин. Мешок постепенно наполняется аммонитом. Как только вес аммонита в мешке достигнет примерно 36 кг, груз 71 поднимется до соприкосновения с грузом 72. В этот момент флажок 73, прикрепленный к рычагу весов 69, опустится, открывая доступ света от лампочки 74 к фотосопротивлению, электрический импульс от которого через электронный блок подается электромагниту, и он перемещает золотник, переключая сжатый воздух в пневмоцилиндре 67. Шток пневмоцилиндра при этом перемещается влево, включая правую муфту. Скорость вращения шнека уменьшается до 15 об/мин. Как только вес аммонита в мешке достигнет 40 кг, грузы 71 и 72 сместятся вверх, а флажок 75 опустится, открывая доступ лучам света от лампочки 76 к соответствующему фотосопротивлению.

При этом открывается спусковой клапан, воздух из пневмоцилиндра выходит, и рычаг 70 под действием пружины возвращается в нейтральное положение - муфта размыкается и шнек 64 останавливается. В этот момент загорается сигнальная лампочка, рабочий снимает мешок и опускает его на движущийся транспортер 77 (см. фиг. 1), которым мешок в вертикальном положении подается к зашивочной головке 78.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ | 1966 |

|

SU184675A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ АММОНИТОВ ИЛИ АММОНАЛОВ ПО МАЛОГРУЗНОЙ ТЕХНОЛОГИИ | 1995 |

|

RU2096397C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОМЫШЛЕННЫХ ВЗРЫВЧАТЫХ ВЕЩЕСТВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2201913C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОМЫШЛЕННОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2248340C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОМЫШЛЕННОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА | 2009 |

|

RU2399604C1 |

| Автоматический дозатор | 1972 |

|

SU456144A1 |

| ЛЕНТОЧНЫЙ ННТАТЕЛЬ ДЛЯ ПОДАЧИ ГЛАЗИРОВАННЬ X И ТОМУ ПОДОБНЫХ КОНФЕТ В ЗАВЕРТОЧНУЮ МАШИНУ" | 1964 |

|

SU163942A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2014 |

|

RU2560770C1 |

| Устройство для взвешивания | 1959 |

|

SU130205A1 |

| Весовой дозатор | 1974 |

|

SU525855A1 |

Установка для непрерывного приготовления аммонитов, содержащая устройства для предварительного измельчения, сушки и просеивания компонентов, дозирующие транспортеры с питателями и шнеками, мельницу-смеситель и устройство для укупорки готового продукта, соединенные между собой транспортерами, отличающаяся тем, что, с целью повышения точности непрерывного дозирования компонентов, ее дозирующие транспортеры подвешены на одном равноплечем коромысле с установленными на его концах щитками, пропускающими луч света на фотоэлементы автоматических устройств, изменяющих скорость подачи компонентов на дозирующие транспортеры при нарушении равновесия между ними.

Авторы

Даты

1965-03-13—Публикация

1963-09-30—Подача