т С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения армированных отливок | 1986 |

|

SU1435385A1 |

| ШАРОШЕЧНОЕ ДОЛОТО С ТВЕРДОСПЛАВНЫМ ВООРУЖЕНИЕМ | 2012 |

|

RU2499121C1 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО (ВАРИАНТЫ) | 2007 |

|

RU2334862C1 |

| Способ получения армированных отливок | 1981 |

|

SU1013080A1 |

| Буровое шарошечное долото | 2017 |

|

RU2685014C1 |

| Шарошечное долото | 2019 |

|

RU2726724C1 |

| Способ изготовления инструмента | 1986 |

|

SU1437140A1 |

| Способ получения биметаллических отливок | 1990 |

|

SU1775222A1 |

| БУРОВОЕ ДОЛОТО С ПЕРЕМЕННЫМ ПОРОДОРАЗРУШАЮЩИМ ВООРУЖЕНИЕМ | 2003 |

|

RU2250344C1 |

| Шарошка бурового долота | 1980 |

|

SU945350A1 |

Изобретение относится к литейному производству, в частности к технологии получения зубчатых венцов шарошечного инсг румента методом центробежного литья, которые работают в абразивных средах. Цель изобретения - повышение качества армированных отливок. Устройство содер жит литейную форму, вспомогательный стакан цилиндрической формы, который выполнен из алюминиевой фольги толщи- ной005 1 мм.Дно вспомогательного стакана размещено в литейной форме нэ 5-20 мм ниже верхней кромки рабочей полости под зуб инструмента. Вспомогательный стакан имеет наружный диаметр, равный внутреннему диаметру заливочного отверстия литейной формы 1 ил

Изобретение относится к литейному производству, в частности к те нологии получения зубчатых венцов шарошечного инструмента методом центробежного литья, которые работают в абразивных средах

Цель изобретения - повышение качества армированных отливок.

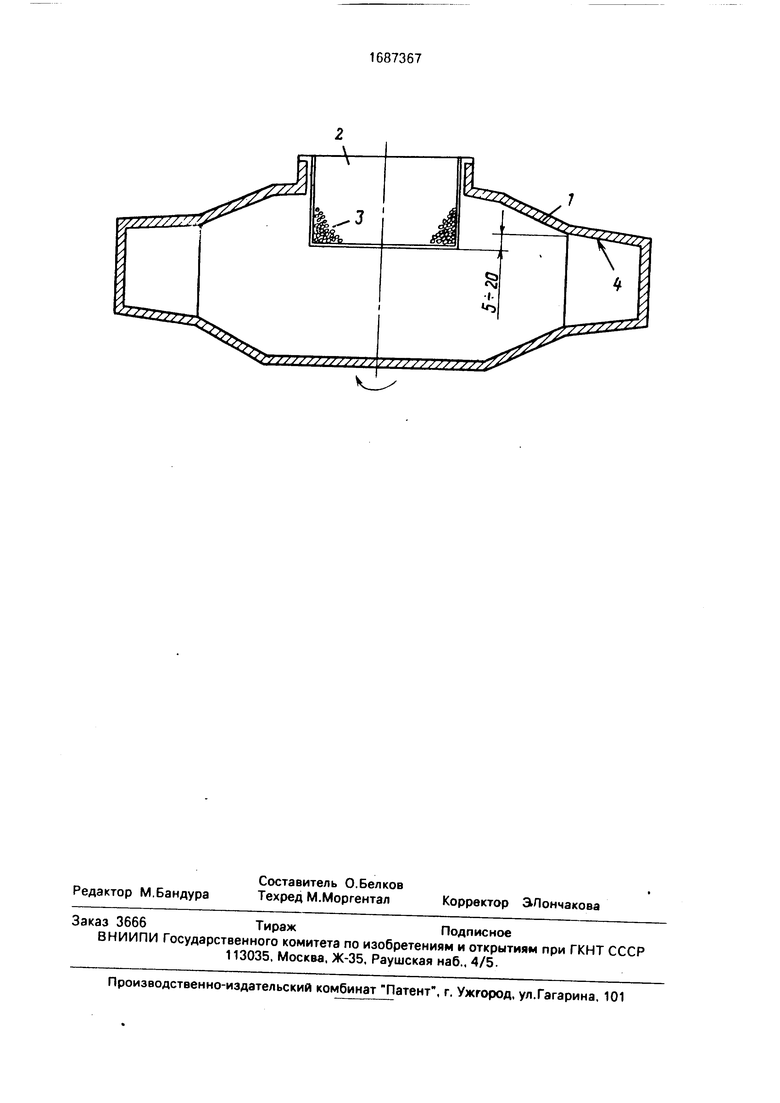

На чертеже представлено устройство для получения армированных отливок вид спереди.

Устройство состоит из литейной формы 1, вспомогательного стакана 2, который содержит армирующий твердый сплав 3 При этом на чертеже обозначена рабочая полость формы под верхнюю кромку зубьев 4

Необходимое для армирования количество твердого сплава размещается во вспо могательном стакане 2 Вспомогательный

стакан устанавливается в заливочном от верстии питейной формы 1.

При вращении стакана совместно с литейной формой частицы твердого сплава 3 в результате действия центробежных сил раз мещаются в периферийной зоне дна стака Hd 2 ив его центре образуется свободная not фхность

При заливке жидкого металла под действием струи металла дно стакана 2 прорывается, раскрывается трердый сплав 3 вводится в литейную форму и под действием центробежных сил перемещается в верх нюю периферийную часть литейной формы 1. Навстречу частицам твердого сплава 3 снизу поднимется жидкий металл который захватывает упомянутые частицы твердого сплава 3 после чет пргч Г1одит кристалли зация меичлпа с paj-n .енмым в нем твер

О оо х| со о

XJ

дым сплавом 3. В результате достигается достаточно равномерное распределение твердого сплава 3 по отдельным зубьям отливки, а также по длине каждого зуба.

Оптимальное расстояние от поверхности дна стакана до верхней кромки полости формы под зубья должно находиться в пределах 5-20 мм. Размещение дна стакана на расстоянии более 20 мм приводит к увеличению количества твердого сплава в нижней части зубьев. Размещение дна стакана на расстоянии менее 5 см до упомянутой кромки приводит к увеличению количества твердого сплава в верхней части зубьев.

Толщина алюминиевой фольги 0,05-1,0 мм обеспечивает стакану жесткость при вводе с дна стакана в литейную форму армирующего твердого сплава различной массы. При использовании фольги толщиной менее 0,05 мм не обеспечивается жесткость формы стакана. Использование фольги толщиной более 1.0 мм нецелесообразно, так как раскрытие стакана под действием выделяемого тепла жидкого металла происходит за длительный промежуток времени и это приводит к получению неравномерно армированных по вооружению венцов.

Пример. Были изготовлены венцы породоразрушающего инструмента. Вес заготовки отливки 15 кг. Количество вводимого твердого сплава 0.4 кг, марка твердого сплава - литой карбид вольфрама, зернистость твердого сплава 0,9-1,6 мм. Марка заливаемой стали 20ХНЗА. Вспомогательный стакан изготовили из алюминиевой фольги толщиной 0,08 мм, расстояние дна стакана до рабочей полости под верхнюю кромку зубьев 15 мм. Максимальный размер литейной формы 250 мм, диаметр вспомогательного стакана 110 мм, температура заливаемой в литейную форму стали 1620°С.

Венцы породоразрушающих шарошек разрезали на темплеты для изучения распределения твердого сплава. В ходе металлографических исследований было

установлено, что зерновой твердый сплав равномерно распределен по зубьям венцов. Твердый сплав равномерно распределен по длине отдельных зубьев, а по высоте зубьев

армированная зону имеет значительную неравномерность, которая не превышает 1.5- 2 мм.

Использование предлагаемого устройства армирования отливок обеспечивает по

сравнению с известным упрощение способа армирования отливок; равномерное распределение зернового твердого сплава по зубчатому вооружению венцов шарошечного инструмента; равномерное распределение твердого сплава по длине зуба.

Получение равномерного распределения частиц твердого сплава по зубчатому вооружению венцов позволяет увеличить износостойкость армируемых деталей (венцов) породоразрушающего инструмента ориентировочно в 1,2-1,5 раза.

Формула изобретения

отличающееся тем, что, с целью повышения качества армированных отливок, твердый сплав размещен внутри вспомогательного стакана, а последний выполк -н цилиндрической формы из алюминиевой фольги толщиной 0,05-1,0 мм.

под зуб инструмента.

литейной формы.

| Авторское свидетельство СССР N 841169, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-10-30—Публикация

1989-03-13—Подача