Изобретение относится к питейному произвоцству, конкретнее к способам получения армированных отливок. Известен способ получения армиро ванных отливок, заключающийся в том, что во вращающуюся со скоростью 1015 об/мин изложницу (форму) со стержнем, оформляющим профиль зубьев, вводят порошок из твердого сплава, например.релита, и заливают 1/4 часть обще- го объема металла, после перемешивания которого с релитом и затвердевания по профилю шарошки увеличивают скорость вращения изложницы до оптимальной и заливают оставшуюся часть металла fl. Недостатком указанного способа является сложность равномерного перемешивания и распределения твердого сплава п образующим и продольным сечениям деталей. Эта сложность вызвана тем, что в изложницу вначале вводят порсииок из твердого сплава, а. затем заливают жидким металлом, при контакте которых образуется твердая тдгдно пе ремешиваемая корка, созда ющая неравномерное распределение и концентрацию твердого сплава в армированной зоне. Кроме этого, предварительное введение твердого сплава во вращающуюся керамическую форму детали приводит к его неравномерному распредё- лению, а последующее введение металла еще больше увеличивает неравномерность распределения за счет локальной кристаллизации при первоначальном контакте жидкого металла с твердым сплавом. Кроме этого, при армировании твердым сплавами с удельным весом меньшим, чем у основного металла, часть твердого сплава после заливки жидкого металла всплывает, удаляясь от поверхности арми рования, что приводит к резкому увеличению расхода твердого сплава. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ получения армированных отливок заключающийся во введении во вращающуюся литейдую жидкого металла и частиц твердого спла ва. Для повьгаения прочности такик отливок введение твердого сплава и жидкого металла осуществляется в предварительно нагретую до 200-бОО С и вражакяцуюся со скоростью (400-100О) об/мин, литейную форму 2. Однако данный способ применим только при армировании твердыми сплавами с уделы1ым весом большим, чем у основно го металла, так как в противном случае центробежные силы не смогут переместить твердый сплав к периферии формы и произвести ее армирование. Целью изобретения является повьщ1е- ние качества армированной зоны и возможности использования твердых .бплавов с удельным весом меньшим, чем у основного металла. Поставленная цель достигается тем, что согласно способу получения армированных отливок, включающему заливку жидкого металла и введение твердого сплава во вращающуюся литейную форму . со скоростью 400-1000 об./мин, после введения твердого сплава литейную форму вращают со скоростью О,1-О,15 м/мин, сообщают ей вибрационные колебания с амплитудой 0,8-1,1 мм и частотой 15- 2О герц, направленные параллельно оси вращения детали, затем заливают жшкий металл в армирования, выдерж{{- : вают в течение 3-5 с, заливают оставщуюся часть жидкого металла и увеличивают частоту вращения литейной формы до оптимальной. Таким образом, возможность вибро- центробежного армирования твердыми сплавами с удельным весом меньш, чем у основного металла, обеспечивается предварительным введением во вращаюшу- ;юся со скоростью 0,,15 м/мин литей ную фориу твердого сплава и сообщением ей вибрации с амплитудой 0,8-1,1. мм и частотой 15-20 герц, направленные параллельно оси вращения. Указанные технологические параметры позволяют раополржить зерна твердого сплава в объеме зуба щарешки. Увеличение амплитуды и частоты колебаний вьш1е 1,1 мм и 20 геря cooifBeTCTBeHHO приводит к разрушению формы, снижение этих показателей ни- хче Of8 мм и 15 герц приводит к расположению твердого сплава не в объеме, а на поверхности детали. Таким образом, частота вращения формы играет определяющее значениз на расположение твердого сплава в объеме деталей, при превьшдении скорости вращения более 0,15 м/мин весь твердый сплав скапливается по периферии деталей, и наоборот, при снижении скорости вращения ниже 0,1 м/мин твердый сплав стремится к центру форлы. Введение жидкой стали, равной обьему армирования, необходимо для качественного армированного слоя, так как при заливке жидкой стали в меньшем объеме часть твердого сплава вообще не попадает в рабочую зону, а при заливке жидкой стали в большем объеме значительно увеличивается расстояние между

310130804

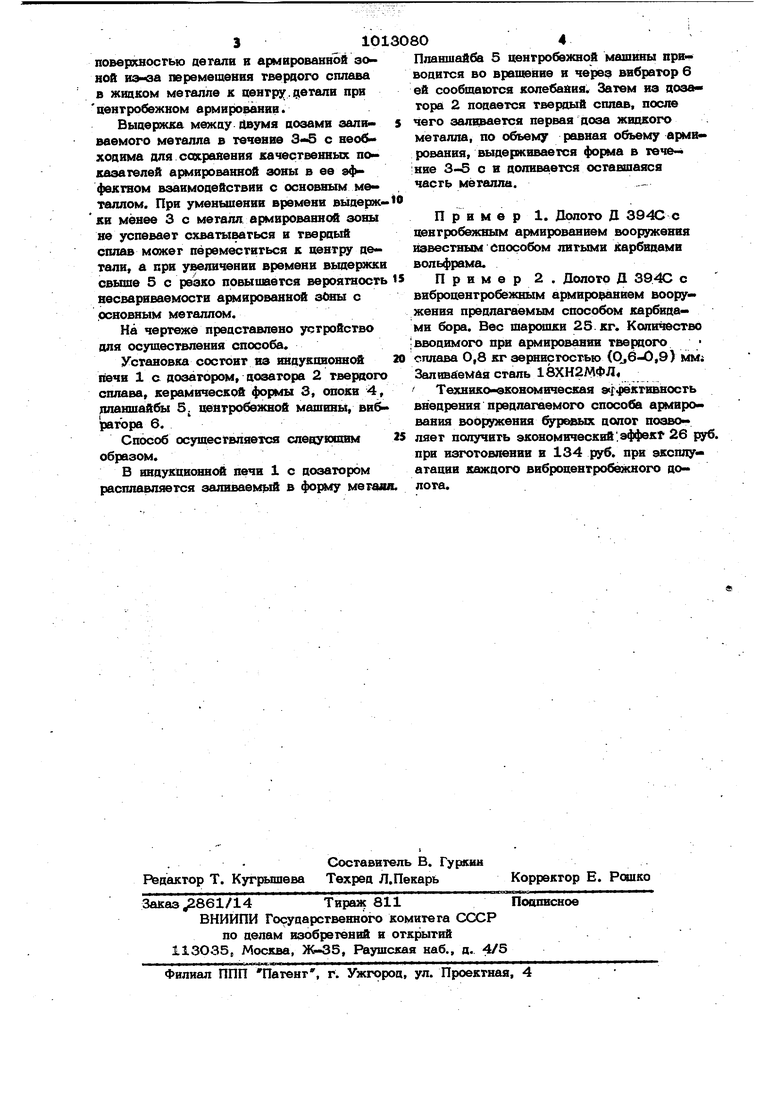

поверхносгью дегали в армированной эо-Планшайба 5 центробежной машины пряной иэ-эа перемешення твердого сплававоинтся во врашенне и через вибратор 6 в жнцком металле к центру. детали прией сообщаются колебания. Затем на цоаацентробежном армировании.тора 2 подается твердый сплав, после

Выдержка между йвумя дозами зали- sчего залвовается первая доза жидкого

ваемого металла в течение 3-S с необ металла, по объему равная объему армиходима для соосранения качественных по-рования, выдерживается форма в тече-

казателей а1я 4ированной зоны в ее 3-5 с и доливается оставшаяся

фектном взаимодействии с основным ме- ,часть металла, таллом. При уменыиении времени выдерж- 0

ки менее 3 с металл армированной зоныПример 1. Долото Д 39Ю с

не успевает схватываться и твердыйцентроб сным армированием вооружения

сплав можег переместиться к центру де-известным способом литыми карбидами

тали, а при увеличении времени выдержкивольфрама.

свыше 5 с резко повышается вероятность IS Пример2. Долото Д 394С с

несвариваемости армированной зОны свиброцентробежным армированием вооруосновным металлом.жения предлагаемым способом карбидаНа чертеже представлено устройствоми бора. Вес шарсмоки 25. кг. Количество

для осуществления способа.| вводимого при армировании твердого

Установка состоит из индукционной 20сплава 0,8 кг зернистостью (,9) мм

печи 1 с дозатором, дозатора 2 твердогоЗал ивйемая сталь 18ХН2МФЛ

сплава, керамической формы 3, опоки 4 / Техниконэконсмическая fфективность

дланшайбы 5. центробежной машины, виб внедрения предлагаемого способа армироратора 6.вания вооружения долот позвоСпособ осуществляется следующим 25ляет получить экономический.эффект 26 руб.

образом.при изготовлении в 134 руб. при эксплуВ индукционн печи 1 с дозатороматации каждого виброцентробежного дорасплавляется заливаемый в форму метаяя.лота.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ армирования отливок | 1978 |

|

SU685429A1 |

| Способ получения армированных отливок | 1981 |

|

SU992120A1 |

| Способ получения армированных отливок | 1986 |

|

SU1435385A1 |

| Устройство для получения армированных отливок | 1989 |

|

SU1687367A1 |

| Способ получения втулок, армированных волокнистым материалом | 1989 |

|

SU1627316A1 |

| Способ центробежного литья и установка для его осуществления | 1982 |

|

SU1061920A1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ЗАГОТОВОК ГИЛЬЗ ЦИЛИНДРОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1993 |

|

RU2062680C1 |

| Способ центробежного литья биметаллических заготовок | 1986 |

|

SU1359061A1 |

| Заливочное устройство для получения литых армированных труб | 1979 |

|

SU772698A1 |

| Способ футеровки изложницы для центробежного литья | 1983 |

|

SU1133024A1 |

СПОСОБ ПОЛУЧЕНИЯ АРМИРСВАННЫХ ЬТЛИВОК, включакяций заливку жвакого мегалла и ввеаеиие гвераого сплава во вращающуюся литейную форму со скоростью 4ОО-1ООО об./ьсин, отлича.ющийся. тем, что, с целью повьппенвя качества армированной зоны н возможности использования твер цых. сплавов с удельным вевом меньшим, зам у основного металла, после.введения твераого сплава литейную форму врапщют со скоростью 0,1 - 0,15 м/мин, сообщают ей вибрационные колебания с амплитудой О,8 - 1,1 мм в частотой 15 20 гера, направленные паралпелсно оси вращения детали, затем заливают жидкий металл в объеме армирования, выдерживают в течение 3 - 5 с, заливают оставшуюся часть жидкого металла и увеличивают частоту вращения питейной формы до оптимальной, i. ,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ АРМИРОВАНИЯ ДЕТАЛЕЙ ТВЕРДЫМ СПЛАВОМ ПРИ ЦЕНТРОБЕЖНОЙ ОТЛИВКЕ | 0 |

|

SU176046A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ армирования отливок | 1978 |

|

SU685429A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-04-23—Публикация

1981-09-11—Подача