Изобретение относится к конструкции коксонаправляющей и может быть использовано в коксовых цехах.

Целью изобретения является улучшение качества кокса, уменьшение его угара и пылегазовых выбросов.

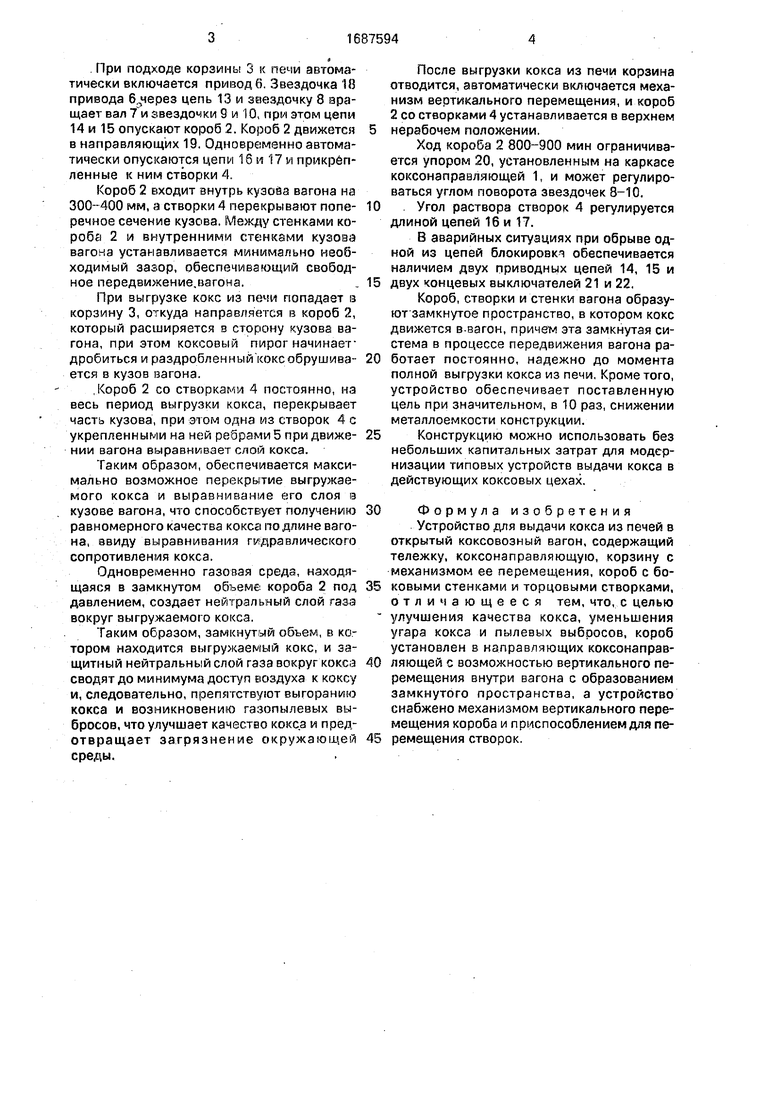

На фиг. 1 показано устройство выдачи кокса, общий вид; на фиг. 2 - то же, вид сбоку (по движению коксовозного вагона).

Устройство для выдачи кокса из печей состоит из коксонаправляющей 1, к которой подсоединен короб 2 с механизмом для его вертикального перемещения. Короб 2 выполнен прямоугольной формы сечения, расширяющимся книзу, со скошенной верхней гранью, и открытым внизу и со стороны кор- , зины 3 коксонаправляющей 1. К нижним боковым торцам короба 2 шарнирно прикреплены створки 4, имеющие на внутрен- 5 них сторонах ребра 5

Механизм вертикального перемещения короба 2 включает привод 6, установ- леный на коксонаправляющей 1, вал 7 с тремя насаженными на нем звездочками 8- 10, установленный наверху каркаса коксонаправляющей 1, две звездочки 11 и 12, установленные наверху короба 2, и цепи 13-17. Звездочка 18 приводом 6 соединена цепью 13 со звездочкой 8. Звездочки 9 и 10 соединены цепями 14 и 15 с коробом 2. По звездочкам 11 и 12 проходят цепи 16 и 17, концы которых с одной стороны закреплены на каркасе коксонаправляющей 1, а с другой прикреплены к створкам 4.

Устройство для выдачи кокса работает следующим образом,

Короб 2 в нерабочем состоянии находится в верхнем положении, обеспечивающем возможность прохода элкетровоза и коксовозного вагона.

О

со VI ел

Ч) 4

При подходе корзины 3 к печи автоматически включается привод 6. Звездочка 18 привода б через цепь 13 и звездочку 8 вращает вал 7 и звездочки 9 и 10, при этом цепи 14 и 15 опускают короб 2. Короб 2 движется в направляющих 19. Одновременно автоматически опускаются цепи 16 и 17 и прикрепленные к ним створки 4.

Короб 2 входит внутрь кузова вагона на 300-400 мм, а створки 4 перекрывают поперечное сечение кузова. Между стенками короба 2 и внутренними стенками кузова вагона устанавливается минимально необходимый зазор, обеспечивающий свободное передвижение.вагона.

При выгрузке кокс из печи попадает в корзину 3, откуда направляется в короб 2, который расширяется в сторону кузова вагона, при этом коксовый пирог начинает дробиться и раздробленный кокс обрушивается в кузов вагона.

Короб 2 со створками 4 постоянно, на весь период выгрузки кокса, перекрывает часть кузова, при этом одна из створок 4 с укрепленными на ней ребрами 5 при движении вагона выравнивает слой кокса.

Таким образом, обеспечивается максимально возможное перекрытие выгружаемого кокса и выравнивание его слоя в кузове вагона, что способствует получению равномерного качества кокса подлине вагона, ввиду выравнивания гидравлического сопротивления кокса.

Одновременно газовая среда, находящаяся в замкнутом объеме короба 2 под давлением, создает нейтральный слой газа вокруг выгружаемого кокса.

Таким образом, замкнутый обьем, в котором находится выгружаемый кокс, и защитный нейтральный слой газа вокруг кокса сводят до минимума доступ воздуха к коксу и, следовательно, препятствуют выгоранию кокса и возникновению газопылевых выбросов, что улучшает качество кокса и предотвращает загрязнение окружающей среды.

После выгрузки кокса из печи корзина отводится, автоматически включается механизм вертикального перемещения, и короб 2 со створками 4 устанавливается в верхнем

нерабочем положении.

Ход короба 2 800-900 мин ограничивается упором 20, установленным на каркасе коксонаправляющей 1, и может регулироваться углом поворота звездочек 8-10.

Угол раствора створок 4 регулируется длиной цепей 16 и 17.

В аварийных ситуациях при обрыве одной из цепей блокировка обеспечивается наличием двух приводных цепей 14, 15 и

двух концевых выключателей 21 и 22.

Короб, створки и стенки вагона образуют замкнутое пространство, в котором кокс движется в вагон, причем эта замкнутая система в процессе передвижения вагона работает постоянно, надежно до момента полной выгрузки кокса из печи. Кроме того, устройство обеспечивает поставленную цель при значительном, в 10 раз, снижении металлоемкости конструкции.

Конструкцию можно использовать без небольших капитальных затрат для модернизации типовых устройств выдачи кокса в действующих коксовых цехах.

Формула изобретения

Устройство для выдачи кокса из печей в открытый коксовоэный вагон, содержащий тележку, коксонаправляющую, корзину с механизмом ее перемещения, короб с боковыми стенками и торцовыми створками,

отличающееся тем, что, с целью

улучшения качества кокса, уменьшения

угара кокса и пылевых выбросов, короб

установлен в направляющих коксонаправляющей с возможностью вертикального перемещения внутри вагона с образованием замкнутого пространства, а устройство снабжено механизмом вертикального перемещения короба и приспособлением для перемещения створок.

ю

Направление д6итения Вагона

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для приема кокса из коксовых печей | 1990 |

|

SU1701725A1 |

| УСТАНОВКА БЕСПЫЛЕВОЙ ВЫДАЧИ КОКСА ИЗ ПЕЧЕЙ КОКСОВОЙ БАТАРЕИ | 2000 |

|

RU2184757C2 |

| УСТРОЙСТВО ДЛЯ БЕСПЫЛЕВОЙ ВЫДАЧИ КОКСА ИЗ КОКСОВОЙ БАТАРЕИ | 1994 |

|

RU2103315C1 |

| СПОСОБ БЕСПЫЛЕВОЙ ВЫДАЧИ КОКСА | 2006 |

|

RU2329291C1 |

| Устройство для улавливания пыли при выгрузке кокса из коксовых печей в коксовозный вагон | 1989 |

|

SU1616946A2 |

| Устройство для выдачи кокса из печей | 1972 |

|

SU467088A1 |

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ ВЫБРОСОВ ПЫЛИ ПРИ ВЫДАЧЕ КОКСА | 2001 |

|

RU2233861C2 |

| Коксотушильный вагон | 1986 |

|

SU1447834A1 |

| Коксонаправляющая | 1989 |

|

SU1736989A1 |

| УСТАНОВКА БЕСПЫЛЕВОЙ ВЫДАЧИ КОКСА ИЗ ПЕЧЕЙ КОКСОВОЙ БАТАРЕИ | 2006 |

|

RU2312125C1 |

Изобретение предназначено для использования в коксовых цехах коксохимических заводов. Цель изобретения - улучшение качества кокса, уменьшение его угара и пылегазовых выбросов в атмосферу. Устройство содержит пылеулавливающий кожух в виде короба прямоугольного сечения, опускающийся в кузов коксовозного вагона при выдаче кокса. Короб снабжен створками, выравнивающими уровень кокса в коксовозном вагоне и перекрывающими доступ воздуха к выгружаемому коксу. Устройство простое по конструкции, в 10-12 раз уменьшает вредные выбросы в атмосферу в сравнении в типовыми, улучшает качество кокса за счет уменьшения угара, улучшает качество тушения кокса за счет выравнивания гидравлического сопротивления слоя кокса подлине коксовозного вагона. 2 ил, Ё

Фиг.

z

4

| Устройство для улавливания пыли приВыгРузКЕ KOKCA из КОКСОВыХ пЕчЕй ВКОКСОВОзНый ВАгОН | 1979 |

|

SU850647A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Устройство для выдачи кокса из печей | 1972 |

|

SU467088A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1991-10-30—Публикация

1988-06-07—Подача