Изобретение относится к сахарной промышленности, а именно к способам получения клеровок сахара.

Цель изобретения -улучшение качества сахарсодержащего раствора

Способ осуществляют следующим образом.

Сахар последних кристаллизации растворяют суспензией осадка сока II сатурации до содержания в растворе 20-35% СВ и выдерживают при этой концентрации в течение 10-15 мин, регулируя расход сахара и суспензии осадка сока II сатурации. При этих условиях обеспечивается максимальная сорбируемость красящих веществ осадком карбоната кальция. Затем, вводя

дополнительное количество сахара,доводят его раствор до концентрации клеровки 60- 65% СВ. смешивают клеровку с сиропом, поступающим с выпарной установки, и суль- фитируют. После сульфитации смесь клеровки с сиропом фильтруют через слой осадка сока II сатурации, а затем подвергают дополнительному фильтрованию через полотно волокнистого материала, содержащего 400-500% активного лигнинового угля к массе его полимерной основы с размером частиц 5-10 мкм.

Полотно волокнистого материала на основе активного угля из лигнина разработано во ВНИИ синтетических волокон (г Калинин) совместно с МТИПП При его получео

00

VJ о

ю

нии использована новая оригинальная технология, предусматривающая введение различных адсорбентов в синтетическую основу и получение при их сополимеризации полотнообразных волокнистых у сорбцион- ных материалов. Эти материалы обладают высокими сорбционными свойствами. Достигаемая степень наполнения волокон их синтетической основы сорбентом может быть 100-600% к их массе. Полотно волокнистого материала имеет толщину 6-8 мм, обладает высокой пористостью и проницаемостью для концентрированных сахарных растворов, таких, например, как клеровка и сироп. Частички введенного в него сорбента не экранируются полимерной основой, хорошо омываются сахарным раствором, что обеспечивает быструю и эффективную сорбцию на их поверхности красящих веществ и некоторых других несахаров. Технология получения подобных сорбцьонных материалов исключает наличие в них канцерогенных и других вредных для здоровья человека веществ.

Применение в качестве наполнителя полимерной основы полотнообразного сорбента активного угля из лигнина обусловлено его высокими сорбционными свойствами к красящим веществам сахарного производства. По величине адсорбции красящих веществ они превышают в 1,94 раза такой высокоэффективный активный уголь как карборафин, ввозимый в СССР из-за рубежа. Активный уголь из лигнина разработан специалистами НПО Гидролизпром (г. Ленинград). Его получают из отхода гидролизной промышленности - лигнина и он дешевле карборафина. На использование этих материалов в сахарной промышленности имеется разрешение Министерства здравоохранения СССР № 123-4/119-8 от 15.04.87.

Требование к содержанию в полимерной основе полотна волокнистого материала 400-500% активного угля из лигнина к ее массе обусловлено оптимальными условиями сорбции красящих веществ и некоторых других несахаров. При содержании в нем менее 400% угля значительно ухудшается степень удаления из сахарного раствора красящих веществ, что объясняется уменьшением сорбционной поверхности активного угля из лигнина. Превышение содержания лигнинового угля в полимерной основе полотна более 500% к ее массе не обеспечивает надежного закрепления частиц угля в волокнах этой основы и возможно их частичное рымыпание в сахарсодержа- щий раствор. ВРИДУ недначитепьных размеров частиц активною yi nq мсмут возникнуть

трудности с их выделением из сахарсодер- жащего раствора.

Применение в качестве наполнителя полотна активного угля из лигнина обусловлено условиями технологии его получения, а также тем, что сорбционная поверхность измельченного угля намного выше поверхности гранул. Поэтому активный уголь из лигнина после измельчения имел размер ча0 стиц в диапазоне 5-10 мкм. Эти условия позволили обеспечить как требуемую степень наполнения волокон полимерной основы в пределах 400-500% активного угля к их массе, так и высокие сорбционные свой5 ства угля. При снижении размера частиц менее 5 мкм уменьшается их пористость и сорбционные свойства, а при введении в полотно частиц размером более 10 мкм ухудшается их закрепление в полимерной

0 основе.

Фильтрование сахарсодержащего раствора через полотно волокнистого материала осуществляют под давлением 0,05-0,07 МПа. При уменьшении давле5 ния на фильтре ниже 0,05 МПа снижается производительность и ухудшается контакт частиц угля с омывающим их сахар- содержащим раствором. При давлении более 0,07 МПа наблюдается уплотнение

0 сорбционного материала и ухудшается контакт сахарсодержащего раствора с сорбентом. Поэтому при выходе за пределы по давлению в процессе фильтрования сахарсодержащего раствора ухудшается его каче5 ство, а значит и качество увариваемого из него утфеля I кристаллизации.

Введение в данный способ фильтрований сахарсодержащего раствора через полотно волокнистого материала на основе

0 активного угля из лигнина позволяет дополнительно удалить из него часть красящих веществ и некоторых других несахаров, оставшихся в растворе после его обработки осадком карбоната кальция.

5После дополнительного фильтрования

сахарсодержащий раствор поступает на уваривание утфеля I кристаллизации.

П р и м е р 1. Смесь сахара II и III кристаллизации Ч 93,7% и цветностью

0 36.5 усл.ед. растворяют в клеровочной мешалке суспензией осадка сока II сатурации (плотность 1,15, температура 75°С) до27,5% СВ. Растворение сахара при этой концентрации ведут в течение 12,5 мин, регулируя

5 расход сахара и суспензии осадка сока II сатурации, а затем, увеличив дачу сахара, доводят концентрацию до 64% СВ. Полученная при этом клеровка имеет СВ 64%, Ч -94.3°/; и цветность 26 усл.ед. Перед суль- фитированием ее смешивают с сиропом, поступающим с выпарной установки и имеющим СВ -56% и Ч 88%.

Затем смесь клеровки с сиропом суль- фитируют, подогревают до 85°С и фильтруют через фильтр со слоем осадка сока II сатурации, предварительно намытым на его фильтрующей поверхности толщиной 1,5 мм. Затем отфильтрованный сахарсодержащий раствор подвергают дополнительному фильтрованию под давлением 0,05 МПа на фильтре через полотно волокнистого материала, содержащее 400% активного угля из лигнина к массе его полимерной основы с размером частичек 5 мкм. Толщина фильтрующего слоя полотна волокнистого сорб- ционного материала составляет 12 мм и оно вшито между двумя фильтровальными тканями типа капронолавсана, используемых на сахарных заводах в фильтровальном оборудовании. По окончании дополнительного фильтрования сахарсодержащий раствор направляют на уваривание утфеля I кристаллизации в продуктовое отделение.

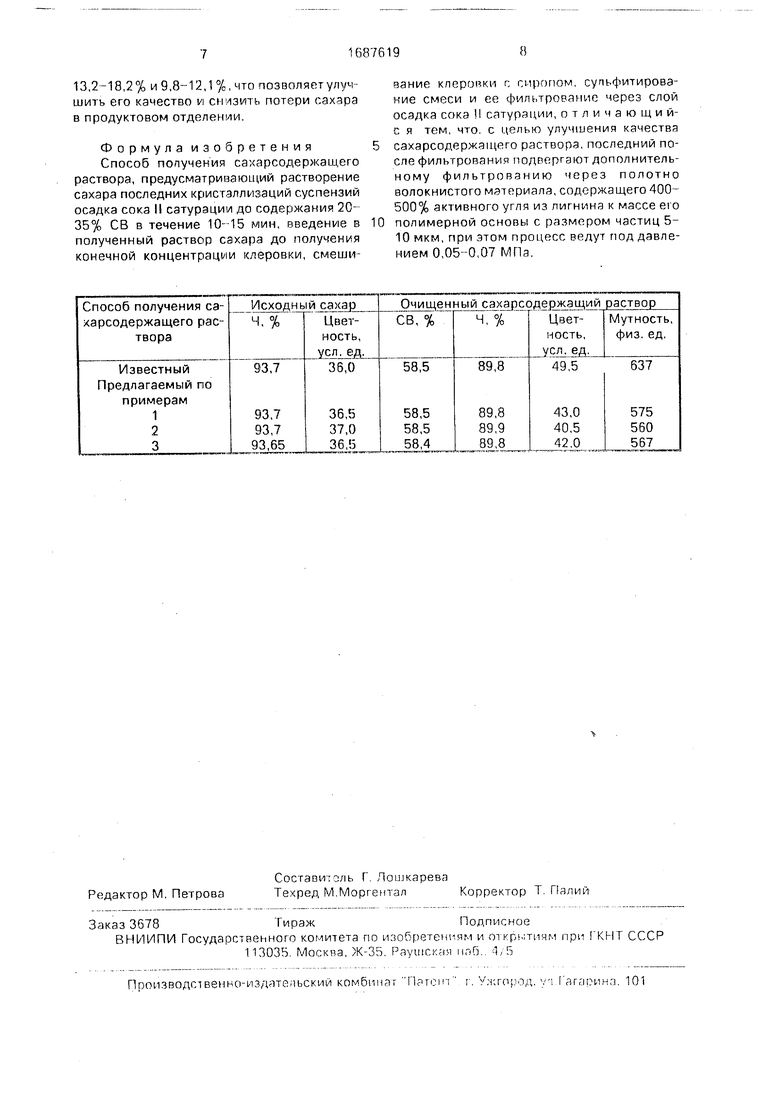

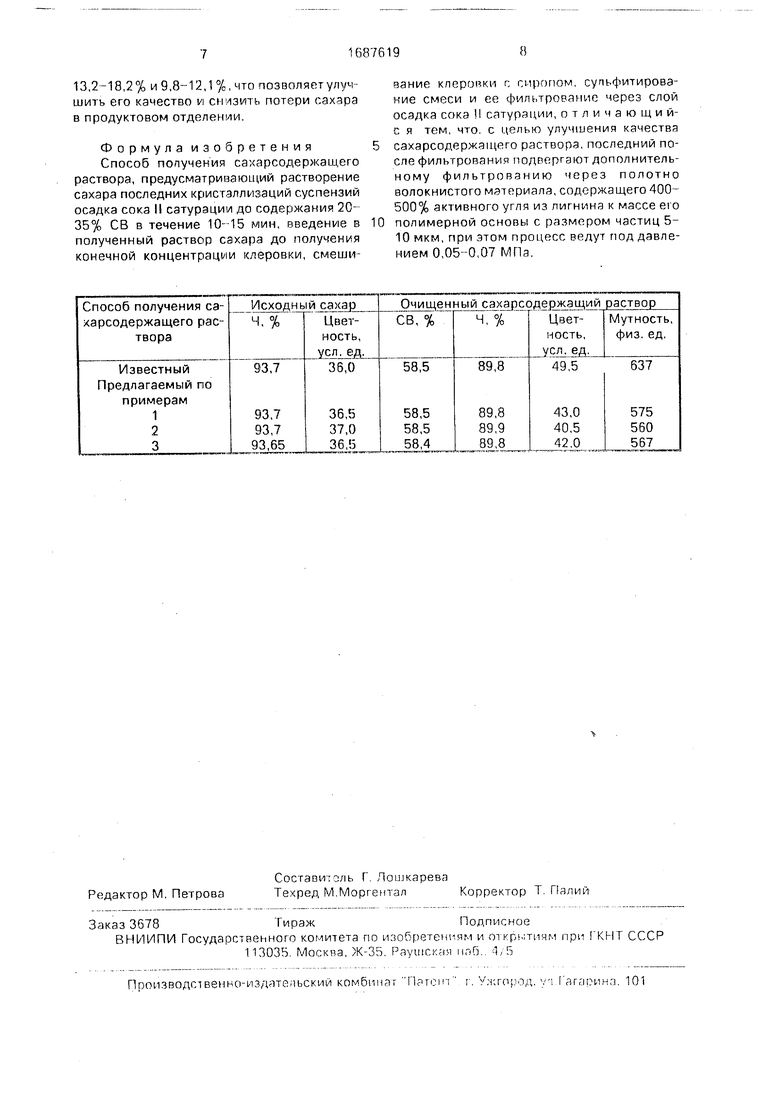

В отобранных на анализ пробах сахар- содержащего раствора определяют его со- став(СВ, Ч, %), цветность (усл.ед.), мутность (физ.ед.).

Цветность полученного по предлагаемому способу сахарсодержащего раствора составляет43 усл.ед., а мутность - 575 физ.ед.

Параллельно осуществляют способ получения сахарсодержащего раствора по известному способу. Смесь сахара II и III кристаллизации Ч 93,7% и цветностью 36 усл.ед. растворяют суспензией осадка сока II сатурации (плотность 1,15, температура 75°С) в клеровочной мешалке до концентрации клеровки 27,5% СВ. Растворение саха- ра при этой концентрации ведут в течение 12,5 мин регулируя расход сахара и суспензии осадка сока II сатурации, а затем, увеличив подачу сахара, доводят его раствор до конечной концентрации клеровки. Получен- ный раствор клеровки имеет СВ 64%, Ч 94,3% и цветность 26 усл.ед. Перед сульфитированием клеровку смешивают с сиропом, поступающим с выпарной установки и имеющим СВ 56% и Ч 88%. После этого смесь клеровки с сиропом суль- фитируют, подогревают до 85°С и фильтруют через слой осадка сока II сатурации, предварительно намытый на фильтрующую поверхность фильтра толщиной 1,5 мм. По- еле этого очищенный сахарсодержащий раствор направляют на уваривание утфеля I кристаллизации.

В отобранных на анализ пробах сахарсодержащего раствора определяют те же

показатели, что и по предлагаемому способу.

Цветность полученного по известному способу сахарсодержащего раствора составляет 49,5 усл.ед., мутность равна 637 физ.ед.

Результаты исследований приведены в таблице.

Как видно из данных таблицы, по предлагаемому способу в сравнении с известным цветность сахарсодержащего раствора снизилась на 13,2%, а мутность - на 9.8%.

П р и м е р 2. Осуществляют аналогично примеру 1, но сахарсодержащий раствор подвергают дополнительному фильтрованию под давлением 0,06 МПа через полотно волокнистого материала, содержащего 450% активного угля из лигнина к массе его полимерной основы с размером частиц 7,5 мкм.

Параллельно осуществляют получение сахарсодержащего раствора по известному способу.

Результаты исследований представлены в таблице.

Как видно из данных таблицы, по предлагаемому способу в сравнении с известным цветность сахарсодержащего раствора снизилась на 18,2%, а мутность - на 12,1%.

Примерз. Осуществляют аналогично примерам 1 и 2, но сахарсодержащий раствор подвергают дополнительному фильтрованию под давлением 0.07 МПа через полотно волокнистого материала, содержащее 500% активного угля из лигнина к массе его полимерной основы с размером частиц 10 мкм.

Параллельно осуществляют получение сахарсодержащего раствора по известному способу.

Результаты исследований представлены в таблице.

Как видно из данных таблицы, по предлагаемому способу в сравнении с известным цветность сахарсодержащего раствора снизилась на 15,2%, а мутность - на 11%.

При дополнительном фильтровании сахарсодержащего раствора через полотно волокнистого материала, содержащего менее 400 или более 500% активного угля из лигнина к массе его полимерной основы с размером частиц менее 5 или более 10 мкм под давлением менее 0,05 или более 0,07 МПа, не достигают улучшения качества сахарсодержащего раствора.

Таким образом, предлагаемый способ по сравнению с известным позволяет снизить цветность и мутность сахарсодержащего раствора соответственно в пределах

13,2-18,2% и 9,8-12,1%, что позволяетулуч- шить его качество и снизить потери сахара в продуктовом отделении.

Формула изобретения Способ получения сахарсодержащего раствора, предусматривающий растворение сахара последних кристаллизации суспензий осадка сока II сатурации до содержания 20 35% СВ в течение 10-15 мин, введение в полученный раствор сахара до получения конечной концентрации клеровки, смеши

вание клоропкм с сиропом супьфитирова- ние смеси и ее фильтрование через слой осадка сока II сатурации, отличающий- с я том, что. с целью улучшения качества сахарсодержащего раствора, последний после фильтрования подвергают дополнитель- ному фильтрованию через полотно волокнистого материала, содержащего 400- 500% активного угля из лигнина к массе ею полимерной основы с размером частиц 5- 10 мкм, при этом процесс ведут под давлением 0,05-0,07 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки сахарсодержащего раствора | 1989 |

|

SU1611934A1 |

| СПОСОБ КОМПЛЕКСНОЙ ОЧИСТКИ ГУСТЫХ САХАРОСОДЕРЖАЩИХ РАСТВОРОВ С ЦЕЛЬЮ ИЗВЛЕЧЕНИЯ ИЗ НИХ САХАРОЗЫ | 2015 |

|

RU2611145C1 |

| СПОСОБ ПРОИЗВОДСТВА САХАРА | 2003 |

|

RU2252262C2 |

| Способ получения клеровки сахара | 1989 |

|

SU1678839A1 |

| СПОСОБ ПОЛУЧЕНИЯ УТФЕЛЯ ПЕРВОЙ КРИСТАЛЛИЗАЦИИ | 2006 |

|

RU2320728C1 |

| СПОСОБ ОЧИСТКИ КЛЕРОВКИ ТРОСТНИКОВОГО САХАРА-СЫРЦА | 2003 |

|

RU2247783C1 |

| СПОСОБ ПРОИЗВОДСТВА САХАРА | 2006 |

|

RU2323256C1 |

| СПОСОБ ОЧИСТКИ ГУСТЫХ САХАРОСОДЕРЖАЩИХ РАСТВОРОВ | 1993 |

|

RU2039828C1 |

| Способ производства сахара | 1989 |

|

SU1678840A1 |

| Способ производства сахара | 1987 |

|

SU1588761A1 |

Изобретение относится к сахарной промышленности, а именно к способам очистки клеровок сахара и сиропа. Изобретение позволяет улучшить качество сахарсодвржа- щего раствора. Способ получения клеровки сахара заключается в следующем. Растворяют сахар последних кристаллизации суспензий осадка сока II сатурации до содержания 20-35% СВ в течение 10-15 мин, вводят в полученный раствор количество сахара, необходимое для получения конечной концентрации клеровки и смешивают клеровку с сиропом Полученную смесь сульфи- тируют и фильтруют через слой осадка сока II сатурации. Фильтрованную клеровку с сиропом подвергают дополнительному фильтрованию через полотно волокнистого материала, содержащего 400-500% лигни- нового угля к массе его полимерной основы с размером частиц 5-10 мкм. при этом процесс ведут под давлением 0,05-0,07 МПа 1 табл. (Л

| Способ очистки желтого сахара | 1984 |

|

SU1208073A1 |

| Насос | 1917 |

|

SU13A1 |

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Препринты III международного симпозиума по химическим волокнам ВНИИСВ, Калинин,1981 | |||

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1991-10-30—Публикация

1989-12-04—Подача