Изобретение относится к химической технологии, в частности к способу регенерз- циу органических растоорителсй, содержащих нелетучие эафязнягощгэ np.iMt;cn. a также к устройству длч ссущсотвпсния способа.

Изобретение может Сыть использовано в микробиологической промышленности, например в производстве антибиотиков (пенициллина, тилоэина и др.), для очистки органических растворителей, применяемых в качестве экстрагентов.

Целью изобретения является снижение потерь растворителя, уменьшение сточных вод и степени осмоления теплообменной поверхности при сокращении энергетических затрат.

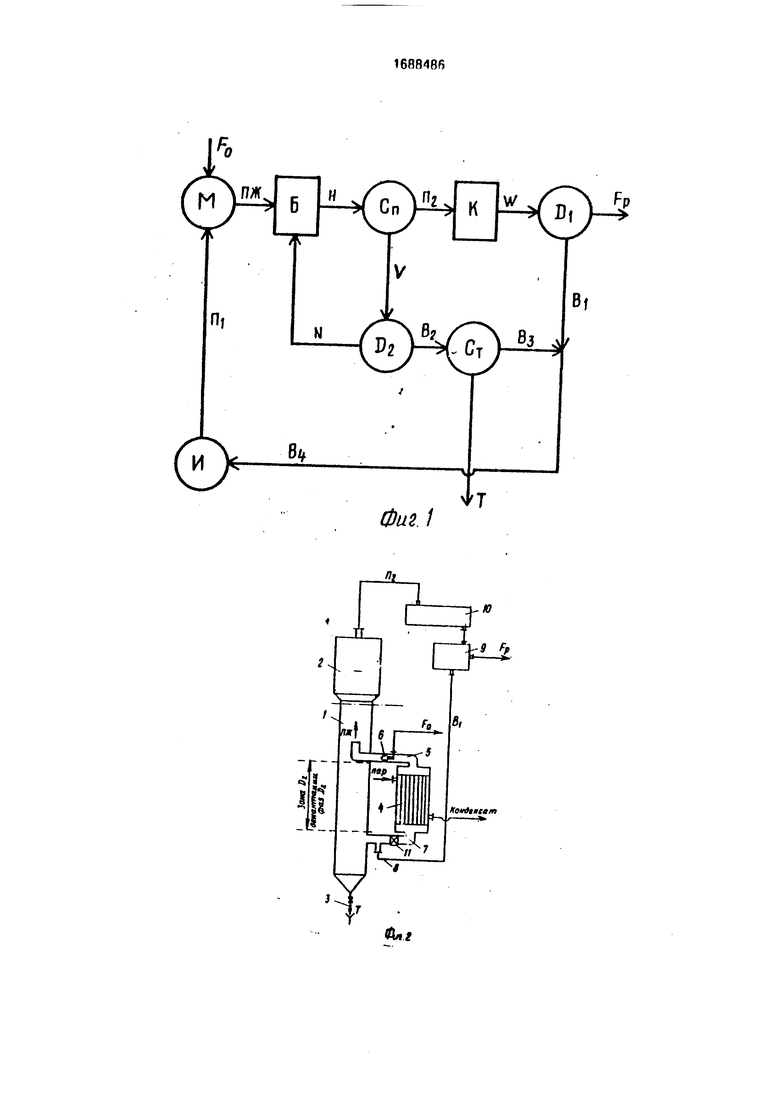

На фиг. 1-2 изображена принципиальная схема осуществления способа очистки органических растворителей.

Загрязненный растворитель F0 диспергируется на стадии М в поток водяного пара Pli. В результате частичного испарения растворителя при сопутствующей конденсации водяного пара образуется пэрожидкост- ная смесь (ПЖ), содержащая пары воды, растворитель и жидкую фазу (воду и неиспарившийся растворитель). Полученная парожидкосгная смесь (ПЖ) далее барбо- тирует (Б) через слой органического растворителя. Образующаяся на стадии (Б) парожидкостная смесь подается на стадию сепарации Сп. Отсепарированный от жидкости пар Па конденсируется (стадия К); а полученный дистиллят W расслаивается на стадии DI на органическую фазу Fp (регенерированный растворитель) и водную Bi. От- сепарированная от пара жидкость V, представляющая собой гетерогенную смесь неиспаренного растворителя и воды, расслаивается на стадии D2. Полученную при этом органическую фазу N возвращают на стадию Б. а водную фазу В2 направляют на сепарацию Ст от твердых частиц Т Т представляют собой остатки ферментационной среды и т.е. Отделенную от твердых частиц водную фазу Вз смешивают с водной фазой В со стадии DI. Полученный поток В4 ЕН+Вз подвергается полному или частичному испарению (И) путем рекуперативного теплообмена с теплоносителем (например, с водяным паром). Наличие стадий расслоения фаз Da и сепарации Ст делает возможным многократное использование в процессе воды, поскольку позволяет исключить попадание загрязненного растворителя и твердых частиц на стадию испарения (И), и тем самым предотвратить осмолениетеплообменных поверхностей. В образующийся на стадии М пар П1 диспергируется загрязненный растворитель. По мере накапливания в системе смолистых и других загрязнений производится их периодический слив вместе с неиспэрившейся водой и последующая утилизация.

Предложенный способ осуществляют в новом устройстве, содержащем выпарной аппарат с выносной греющей камерой, конденсатор и разделительный сосуд. Выпер

ной аппарат (фиг. 2) выполнен в виде колонны 1, в верхней части которой установлен сепаратор 2 для отделения паров от жидкости, в нижней - сливной патрубок 3 для отвода загрязненного кубового остатка

после окончания процесса регенерации, а в средней части колонна соединена патрубками с низом и верхом выносной греющей камеры 4.

В верхнем патрубке 5 установлено распылительное устройство 6 для диспергирования растворителя, например центробежная форсунка, а к нижнему патрубку 7 подведена линия 8 для подачи водной фазы из разделительного сосуда 9. Разделительный сосуд

известным путем соединен с конденсатором 10, а тот с сепаратором выпарного аппарата.

Повышение устойчивости работы установки достигается тем, что на нижнем патрубке 7 между колонной и греющей камерой установлено регулирующее запорное устройство, например задвижка 11.

Устройство работает следующим образом,

Колонна выпарного аппарата заполняется водой и загрязненным растворителем таким образом, что граница раздела органической (легкой) и водной (тяжелой) фаз рас- полэгается на уровне между верхним и

нижним патрубками выносной греющей камеры. В результате рекуперативного теплообмена (например, с греющим паром) в выносной греющей камере 4 происходит испарение водной фазы, поступающей через

нижний патрубок 7, и пары по верхнему патрубку 5 поступают в колонну 1.

В верхнем патрубке установлено распы- ливающее устройство 6 (например, центробежная форсунка), в которое подается

загрязненный растворитель. Здесь происходит диспергирование растворителя F0 и его интенсивное частичное испарение. Далее полученная парожидкостная смесь ( барботирует через слой органического рас0 творителя, пары (поток И) насыщаются и поступают в сепаратор 2. где отделяются от жидкости, конденсируются в конденсаторе 10, и полученный конденсат W поступает в разделительный сосуд 9. После расслоения

5 фаз органический слой отводится в качестве продукта - регенерированного растворителя Fp, а водный слой Bi поступает в нижнюю часть греющей камеры -выпарного аппарата (например, самотеком).

Водная фаза, образующаяся за счет конденсации пара при испарении растворителя, как более тяжелая опускается вниз. В зоне колонны между верхним 5 и нижним 7 патрубками греющей камеры происходит расслаивание фаз (стадия D2). Твердые частицы опускаются вниз, скапливаясь на дне колонны, а водная фаза через нижний патрубок 7 поступает в греющую камеру 4.

Колонна выпарного аппарата имеет четыре зоны: ) - выше верхнего патрубка 5, где происходит барботироваиие пара через слой растворителя и его насыщение В; 2 - сепаратор 2, где паровая фаза отделяется от жидкости Сп; 3 - между верхним 5 и нижним 7 патрубками греющей камеры, где происходит расслоение органической и водной фаз DZ. причем органическая фаза N как более лёгкая поднимается наверх и возвращается для контакта с барботирующим паром; 4 - ниже патрубка 7, где происходит отделение водной фазы от твердых частиц Ст. в результате чего в греющую камеру поступает лишь водная фаза ЕМ без растворителя и твердых частиц.

Подвод водной фазы ЕЙ из разделительного сосуда именно к нижнему патрубку 7 является существенным признаком, так как подача воды непосредственно в колонну увеличивает скорость движения водной фазы в колонне и ухудшает условия стадий Ог иЈт.

Регулирующее запорное устройство 11, установленное на патрубке 7 между колонной и низом греющей камеры, позволяет повысить устойчивость работы оыпарного аппарата. Выпарной аппарат может работать в неустойчивом режиме. Скорость циркуляции .между греющей камерой и колонной определяется разностью плотностей жидкости в колонне и парожидкостной смеси в греющей камере, а также гидравлическим сопротивлением системы. Поскольку вода поступает в греющую камеру при температуре несколько ниже температуры кипения, то обьем испарившейся жидкости (паровой фазы) будет тем меньше, чем больше скорость циркуляции. Снижение же интенсивности кипения и уменьшение количества образующегося пэра приведет к снижению скорости циркуляции. Таким образом, может возникнуть пульсирующее изменение интенсивности кипения, что нежелательно.

В предлагаемой установке устойчивость работы выпарного аппарата повышается (зависимость скорости циркуляции от интенсивности кипения уменьшается) при увеличении гидравлического сопротивления циркуляционного контура с помощью

реализующего запорною у: рой г. т т, ч пример задвижки. Кромо того, унетич-чии: гидрэрлического сопротмрлонио приводит if унечччпнию обьемэ образующейся пдрг:нш 5 фазы последовательно, интенсивности испарения растворителя. Снижение скорогш циркуляции может потребоваться и для бо лее надежного расслаивания Фаз в колонне и сепарации твердых частиц. Необходи 10 мость установки регулирующею запорного устройства определяется затруднительностью заранее рассчитать и тем более обеспечить необходимое гидравлическое сопротивление циркуляционного контура. 5 П р и м е р 1. Регенерации подвергли 5 кг отработанного бутилэцетата. использованного в качестве зкстрэгента при получе нии антибиотика тилозина. Загрязненный растворитель содержал 1.6% поды и 1,3% 0 нелетучего остатка, подлежащего удалению (липиды, белки и др.), в т.ч. 0.003% (300 ед/г) антибиотика.

В испарителе с электрообогрепом обье- мом 2 л при температуре 100°С и зтмосфер- 5 ном давлении непрерывно испаряли 0,82 кг/ч воды, а п потоке пара диспергировали 1.67 кг/ч загрязненного растворителя, имеющего температуру 20°С. С целью диспергирования растворитель вводили через 0 тонкую трубку (капилляр). Полученная смесь, имеющая температуру 90ПС, содержала 29% жидкой фазы (сконденсированный водяной пар и неиспэрившнйг.я растворитель) и паровую фазу, содержащую, 5 о свою очередь/Ю.4% растворителя.

Далее поток поступай в бярботажную колонку обьсмом 300 мл, где барГютировал через слой органического растворителя при температуре 90°С и атмосферном давлении, 0 после чего сепарировали жидкость от пара в емкости обьемом 3 л. Пары содержали 28% воды и 72% бутилацетата (алеот ройный состап соотпетстаенно 27,3 и 72,7%). Далее пары конденсировали в водяном холодиль- 5 нике и о разделительном (флорентийском) сосуде отделяли регенерированный растворитель от водной фазы.

Содержание органического продукта а порах 72%.

0Жидкость из порожидкостного сепаратора, содержащая (во псех примерах) от 8 до 20% водной фазы, поступала в другой разделительный (флорентийский) СОСУД, из которого органический слой с температурой 5 возвращали (перистальтическим насосом) в барботажную колонку. Водный слой после.пропускания через тканевый фильтр с целью отделения твердых- частиц и смешения с водной фязои, поглупа ощой после расслаивания дисттитт, с мтоюм ерез гидрозатвор возвращали в испаритель. Температура возвращаемой воды 50°С. содержание растворенного бутилацетата 1.5%.

После прекращения подачи загрязненного бутилацетата процесс продолжали 10 мин для доотгонки растворителя из барбо- тажной колонки.

Из испарителя и барботажной колонки получили 1,1л кубовой жидкости, включая 50 г смолистого нелетучего остатка, накопленного в барботажной колонке. Водная часть кубового остатка содержала 1,2% бутилацетата и 1,4% нелетучего остатка (сухих веществ).

На тканевом фильтре (стадия сепарации от твердой фазы) было получено 2 г (по сухому веществу) осадка.

Общий выход чистого бутилацетата составил 98.7%. Остаточное содержание нелетучего остатка (загрязнений) 0.008%. Основные параметры процесса в сравнении с прототипом представлены в таблице.

П р и м е р 2. Процесс проводили в условиях примера 1 с использованием в качестве растворителя чистого бутилацетата, загрязненного красителем. Результаты приведены в таблице.

П р и м е р 3. Регенерации подвергали 7,5 кг отработанного этилацетата, использованного в качестве экстрагента при получении антибиотика трихотецина.

В потоке (0.82 кг/ч) водяного пара, имеющего температуру 100°С. диспергировали 2.52 кг/ч загрязненного растворителя. Полученную парожидкостную смесь с температурой 70°С. содержащую 65% паровой фазы (последняя содержала 21,3% этилацетата и 78,7% воды),барботировали через слой органического растворителя при температуре 70°С. В результате пары насыщались растворителем до 91.0% (азеотропный состав 91.8%).

После окончания процесса получили регенерированный этилацетат (см. таблицу) и кубовый остаток (1.1 л), содержащий 105 г смолистого нелетучего остатка. Водная фаза кубового остатка содержала 3,0% растворенного этилацетата и 2,1% нелетучего остатка.

Общие потери растворителя, в т.ч. с кубовой жидкостью, составили 3.0%, содержание нелетучих примесей в очищенном растворителе 0,.

П р и м е р 4. Регенерации подвергали 6,9 кг бензола с растворенными в качестве нелетучей примеси 0,5% гудрона.

В потоке (0.82 кг/ч) водяного пара диспергировали 2.3 кг/ч загрязненного бензола. Полученная парожидкостная смесь,

имеющая температуру 70°С, содержала 64,3% паровой фазы состава-81.5% бензо ла и 18,5% воды.

Барботаж проводили при температуре

70°С, после чего пары насыщали растворителем до 90.2% (азеотропный состав 91,8%) После окончания процесса получили регенерированный бензол (см. таблицу) и кубовый остаток (1,1 л), содержащий 37 г

0 гудрона. Водная фаза кубового остатка содержала 5,0% растворенного бензола и 0,1% нелетучего остатка. В регенерированном растворителе нелетучие примеси практически отсутствовали.

5 П р и м е р 5. Предложенный способ осуществляли с помощью устройства, содержащего парожидкостный сепаратор, водяной конденсатор, разделительный (флорентийский) сосуд, греющую камеру,

0 выполненную в виде кварцевой трубки внутренним диаметром 20 мм. на внешнюю поверхность которой намотана нихромовая спираль (мощность нагревателя регулировали изменением напряжения на спирали,

5 максимальная мощность составила около 1 кВт), стеклянную колонну длиной 750 мм и внутренним диаметром 40 мм. Колонна в средней части присоединялась к греющей камере посредством парового патрубка с

0 установленным в нем устройством для диспергирования растворителя (тонкой трубкой) и циркуляционной трубы. Прозрачная стенка позволяла визуально определять степень загрязненности теплообменной по5 верхности.

Регенерации подвергли 5 кг отработанного бутилацетата (см. пример 1) с производительностью 1,4 кг/ч.

Колонна предварительно заполнялась

0 водой и загрязненным растворителем, образующим органический слой выше уровня парового патрубка.

После окончания процесса получили регенерированный растворитель, содержа5 щий 0.012% нелетучих примесей (см. таблицу) и кубовый остаток (800 мл), включая 50 г смолистого остатка. Водная часть кубовой жидкости содержала 1.2% бутилацетата и 1.6% нелетучего остатка (сухих веществ).

0 Отсепарированная твердая фаза, накопившаяся в низу колонны, составила 0,8 г.

Пример б. В примере приведены показатели при воспроизведении способа- прототипа.

5 П р и м е р 7. Pet енерацию отработанного бутилацетата с использованием устройства-прототипа проводили при аналогичных условиях по примеру 5. Исходный растворитель при этом подавали в цир- куляционную трубу, наблюдая интенсивное

осмоление vp -лообменной погархности и снижение средней производительности устройства (см. таблицу). Наблюдалась также меньшая концентрация растворителя в дистилляте, что приоодит к большим удельным затратам энергии и общей производительности по сравнению с предлагаемым устройством.

Результаты приведены е таблице.

образом, в предлагаемом спосо- бе. в отличие от прототипа, не используется чистый острый пар. Необходимый паровой поток образуется за счет испарения и циркуляции загрязненной растворителем воды. При этом отсутствуют потери растворителя со сточными водами, что способствует охране окружающей среды.

Как следует из представленных примеров, проведение двухступенчатого массооб- менэ между жидкой и паровой фазами позволяет интенсивно испарять растворитель на начальной стадии процесса при высокой движущей силе и мялом времени контакта (при диспергировании) и насытить пары растворителем при большем времени контакта (при барботировании). Использование только диспергирования (как в способе-прототипе) не позволяет получить насыщенные растворителем пары, причем испарение только D результате блрботиро- ваний водяного пара через слой растворителя требует неоправданно большого времени контакта л. следовательно, увеличенного оОьома рабочей зоны аппарата.

- Далее предложенный способ позволяет снизить зависимость технико-экономических показателей процесса от колебаний расхода растворителя. Так, если в известном способе расход растворителя в какой- то момент времени уменьшится, то содержание поды о отходящем паре (в дистилляте) и, следовательно, удельный расход энергии на регенерацию возрастут. В предлагаемом же способе пары все равно насытятся растворителем (вплоть до азеот- ропного состава) вследствие их барботиро- вания черей слой растворителя. Слой растворителя играет п этом случае роль буфера, сглажипающого колебания питающего потока. Упроа;ается и регулирование расхода - необходимо лишь обеспечить наличие слоя растворителя на стадии барботи- рования.

Кроме того, по сравнению с прототипом предлагаемый способ позволяет исключить образование о ходе процесса сточных вод и потери с ними растворителя (в известном способе регенерации бутилацетата потери растворителя составляют до 0,8% по отношению к регенерируемому количеству, что

при часовой производительноеги 3001.) г/ч составляет до 24 кг/ч). Предложенные соб и устройство позволяют гакже снизить удельные затраты энергии на р гггнераии о растворителя (см. таблицу). В предложенном устройстве по сравнению с устройством, выбранным в качестве прототипа, отсутствует контакт растворителя с тепло обменной поверхностью и, следовательно, исключаются ее осмоление и падение интенсивности теплообмена, что способствует повышению производительности оборудования и снижению эксплуатационных и ка питэльных затрат на организацию механической и химической очистки оборудования.

Формула изобретения

1. Способ очистки органических растворителей от нелетучих примесей диспегкиро- ванием загрязненного растворителя в потоке водяного пара, сепарацией полученной парожидкостной смеси воды и растворителя с отделением жидкости or паров, последующей конденсацией паров и расслоением конденсата в фазоразделителе на водный и органический слои, возвратом водного слоя на испарение и выводом чистого растворителя в виде органического слоя, отличающийся тем, что. с целью снижения потерь растворителя, уменьшения сточных вод и степени осмолемия теп- лооОменной поверхности, сокращения энергетических затрат, парожидкостную смесь барботируютв вертикальной колоний, соединенной с сепаратором, через слой растворителя, поток паров сепарируют, причем пары конденсируют, а отделившуюся при сепарации жидкость расслаивают на органический слой, направляемый на повторное контактирование с барботирующим паро- жидкостным потоком, и водный слой, который после осаждения из него нерастворимых примесей, смешивают с водным слоем из фаэораз- делителя и испаряют путем рекуперативного теплообмена с теплоносителем, а полученные пары используют на стадии диспергирования.

2. Устройство для очистки органических растворителей от нелетучих примесей, включающее парожидкостный сепаратор, конденсатор, разделительный сосуд и греющую камеру, присоединенную а верхней части к паровому патрубку, а в нижней - к циркуляционной трубе, к которой подведена линия для подачи водной фазы из разделительного сосуда, отличаю щегс тем. что. с цельюснижения потерь р.™ . уменьшения сточных под и ш мола

ния теплообменной поверхности, сокращения энергетических затрат, устройство снабжено вертикальной колонной, присоединенной в верхней части к парожидкостно му сепаратору, а в средней части - к паровому патрубку и циркуляционной трубе, причем паровой патрубок снабжен рас

пыливающим устройстпом для диспергирования растворителя.

3.Устройствопрп.2, отличающее- с я тем, что, с целью повышения устойчивости работы установки, циркуляционная труба снабжена регулирующим запорным устройством.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ РАСТВОРА ГЛИКОЛЯ - ОСУШИТЕЛЯ ПРИРОДНОГО ГАЗА | 2001 |

|

RU2181069C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ЭКСТРАГЕНТА | 1992 |

|

RU2012078C1 |

| СПОСОБ ОЧИСТКИ РАСТВОРА ДИЭТАНОЛАМИНА ОТ ПРИМЕСЕЙ | 2012 |

|

RU2487113C1 |

| СПОСОБ ОЧИСТКИ РАСТВОРА ДИЭТАНОЛАМИНА ОТ ПРИМЕСЕЙ | 2012 |

|

RU2491981C1 |

| Выпарная установка для дисперсных пенящихся смесей | 1986 |

|

SU1560252A1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ РАДИОАКТИВНЫХ ОТХОДОВ | 2015 |

|

RU2596816C1 |

| Дистиллятор | 1979 |

|

SU828463A1 |

| Установка непрерывного действия для производства экстракта цикория | 1987 |

|

SU1479048A1 |

| Способ выпаривания водных растворов мочевины и выпарной аппарат для его осуществления | 1987 |

|

SU1490111A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ПРОДУКТОВ ГИДРОФОРМИЛИРОВАНИЯ ПРОПИЛЕНА | 2004 |

|

RU2254323C1 |

Изобретение относится к химической технологии, п частности к очистке органических растворителей от нелетучих примесей и устройству для его осуществления. Цель - снижение потерь растворителя, уменьшение сточных вод и степени осмоления теп- лообменной поверхности, сокращение энергетических затрат. Очистку ведут диспергированием загрязненного растворителя в потоке водяного пара, сепарацией полученной парожидкостной смеси воды и растворителя с отделением жидкости от паров. Процесс проводят с последующей конденсацией паров и расслоением конденсата в фазоразделителе на водный и органический слои, подачей водного слоч на испарение с использованием полученного подяно- го пара на стадии диспергиропания и выводом чистого растворителя о виде орга нического слоя, Парожидкостную смесь бзрботируют в вертикальной колонне, соединенном с сепаратором, через слой растворителя. Поток паров сепарируют, причем пары конденсируют, а отделившуюся при сепарации жидкость расслаивают на органический слой, направляемый на повторное контактирование с барботирующим паро- мидкостным потоком. Оодный слой после осаыденкя из него нелетучих примесей смешивают с водным слоем из фазоразделнтеля и испаряют путем рекуперативного теплообмена с теплоносителем. Устройство включает парожидкостный сепаратор, конденсатор, разделительный сосуд и греющую камеру, присоединенную в верхней части к паровому патрубку, а в нижней - к циркуляционной фуОо, к которой подведена линия для подачи водно ; флэы из разделительного сосуда. Устройство снабжено вертикальной колонной, присоединенной п верхней части к парожид остному сепаратору, а в средней част - парооому пзт- рубху и циркуляционной трубе, причем паровой патрубок снабжен распиливающим устройством длл дмсиергировлнич рлс;гзори- -чзля. С целью повышения устойчипссли рэСо- ты установки циркуляционнл- труба снабжена регулирующим запорным устройством, 2 с. и 1 з.п. ф-лы, 2 ил., 1 тябл. Л ч-г Ё а- оэ ш 4, О

Уямьшм тгитн м м I «г - рвмитего rwtvm (вм

).

щ/п-1500

(«о члешы- тт мспеумТ ММ

Ямтмртмя

).

«м

1500

stw

мм

.

п

М«)

(С|МЯМ«)

Фи2. /

| Опытно-промышленный регламент процесса регенерации бутилацетата о производстве пенициллина | |||

| М.: Минмедпром | |||

| ВПО Союзантибиотики | |||

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1993-04-15—Публикация

1988-09-01—Подача