Изобретение относится к конструкциям кубовых перегонных аппаратов, используемых в процессах дистилляции и ректификации, и может быть использовано в различных отраслях промышленности, содержащих твердую фазу.

Цель изобретения - увеличение разделяющей способности аппарата за счет организации замкнутого циркуляцион25

ного контура жидкостного потока, интенсификация извлечения ценных компо- .нентов из дисперсной| фазы и исключение ее пригорания на теплопередаюцей поверхности.

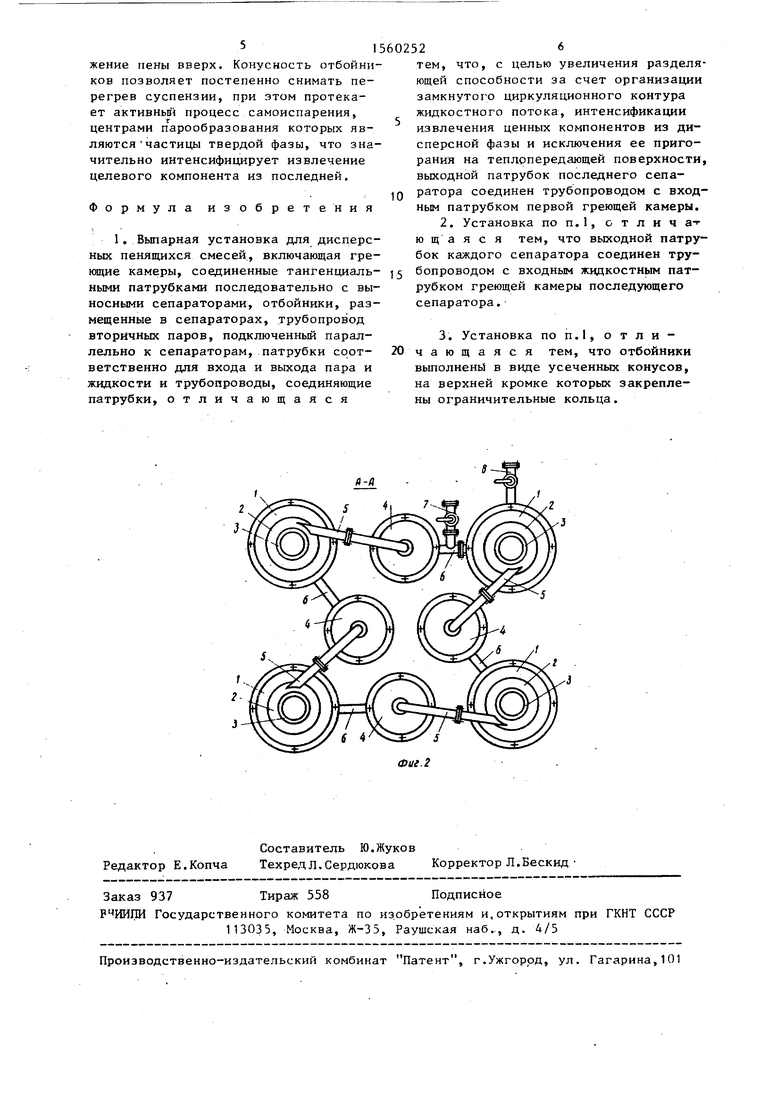

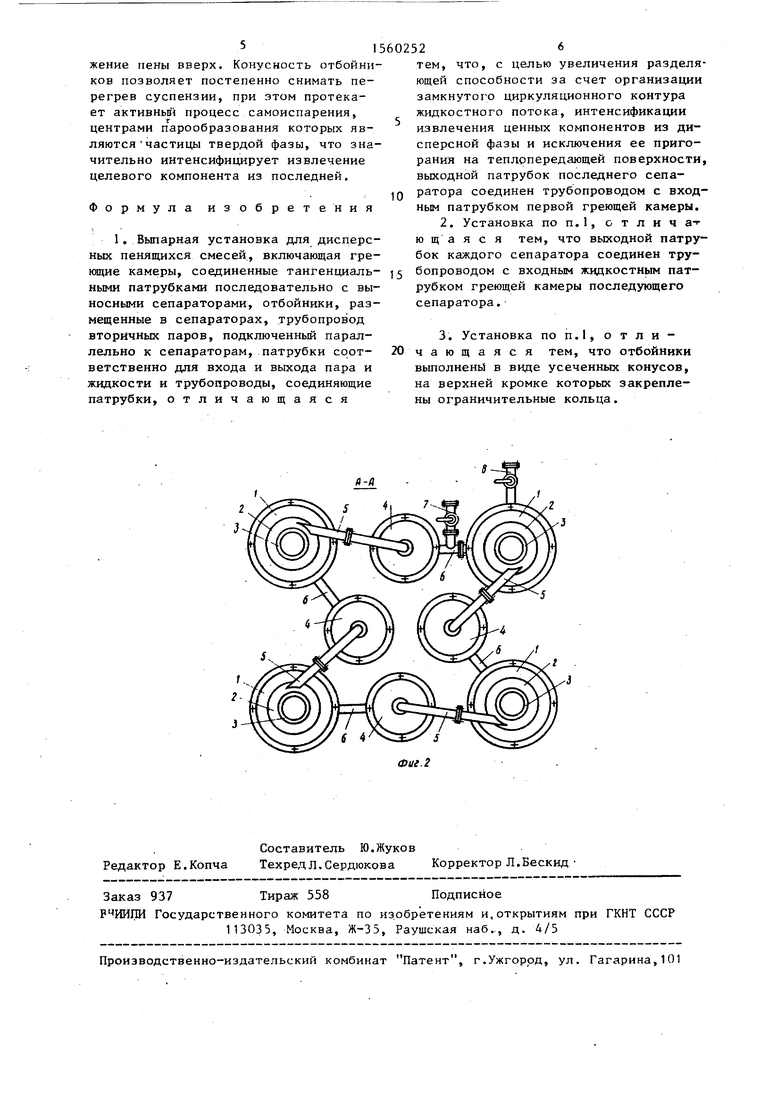

На фиг.1 изображена установка, про-30 дольный разрез; на фиг.2 - разрез А-А на фиг.1.

Аппарат состоит из выносных сепараторов 1, в каждом из которых расположены отбойники 2, выполненные в ви- 35 де усеченных конусов, на верхних кромках которых закреплены ограничительные кольца 3 греющих камер 4, соединенных с сепараторами 1 тангенциальными парожидкостными патрубками-5, 40 патрубков 6 для вывода жидкости из каждого сепаратора, патрубков для входа 7 и для вывода 8 кубовых остатков и трубопровода 9 вторичных паров, подключенного параллельно сепараторам. 45

Установка работает следующим образом.

Разделяемая жидкость через входной патрубок 7 направляется в греющую камеру 4, где жидкую смесь доводят до температуры кипения и частично испаряют. Парожидкостную смесь через па- рожидкостный патрубок 5 направляют в сепаратор 1 и далее на отбойники 2 , и в виде тонкой пленки она стекает в сепаратор. В отбойниках 2 происходит самоиспарение и отделение пара от

0

5

0

5 0 5

.

жидкости, причем центрами парообразования являются частицы твердой фазы.

При этом конусность отбойников 2 в сочетании с ограничительными кольцами 3 обеспечивает направленное движение жидкости вниз, а пара - вверх.

Далее жидкую фазу по патрубку 6 выводят из сепаратора 1 и направляют в следующий сепаратор через греющую камеру 4, а затем в отбойники 2 и так далее. Паровые потоки, выделенные в каждом сепараторе, объединяют и направляют в трубопровод 9 вторичных паров для дальнейшей технологической обработки - на конденсацию или ректификационный аппарат (не показаны). Кубовый остаток после прохождения сепаратора удаляют через патрубок 8,

Перемещение жидкости из одного сепаратора в другой осуществляется за счет разности плотностей жидкости, находящейся в сепараторах 1, и паро- жидкостной смеси, двигающейся по трубкам (не показаны) греющих камер 4. Указанной движущей силы достаточно для обеспечения работы установки при содержании твердой фазы в жидкой смеси до 10 вес.%.

Предлагаемая выпарная установка позволяет многократно использовать процесс однократного испарения без смешения входных и выходных жидкостных потоков. Это позволяет значительно повысить разделяющую способность устройства, что имеет важное значение при проведении процессов ректификации и дистилляции.

Выполнение отбойников в виде усеченных конусов с ограничительными кольцами позволяет обеспечить направленное движение возникающей пены вниз с максимальной скоростью вращения, при этом полностью исключается дви5I

жение пены вверх. Конусность отбойников позволяет постепенно снимать перегрев суспензии, при этом протекает активный процесс самоиспарения, центрами парообразования которых являются частицы твердой фазы, что значительно интенсифицирует извлечение целевого компонента из последней.

Формула изобретения

1. Выпарная установка для дисперсных пенящихся смесей, включающая греющие камеры, соединенные тангенциальными патрубками последовательно с выносными сепараторами, отбойники, размещенные в сепараторах, трубопровод вторичных паров, подключенный параллельно к сепараторам, патрубки соответственно для входа и выхода пара и жидкости и трубопроводы, соединяющие патрубки, отличающаяся

602526

тем, что, с целью увеличения разделяющей способности за счет организации замкнутого циркуляционного контура жидкостного потока, интенсификации извлечения ценных компонентов из дисперсной фазы и исключения ее приго- рания на теплрпередающей поверхности, выходной патрубок последнего сепаратора соединен трубопроводом с входным патрубком первой греющей камеры. 2. Установка поп.1, отличат ю щ а я с я тем, что выходной патрубок каждого сепаратора соединен трубопроводом с входным жидкостным патрубком греющей камеры последующего сепаратора.

10

J5

3. Установка по п.1, о т л и - чающаяся тем, что отбойники выполнень в виде усеченных конусов, на верхней кромке которых закреплены ограничительные кольца.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для уваривания сока | 1982 |

|

SU1079233A2 |

| КОНИЧЕСКИЙ РОТАЦИОННО-ПЛЕНОЧНЫЙ АППАРАТ | 2010 |

|

RU2429040C1 |

| Аппарат для испарения растворов и пульп | 1978 |

|

SU764694A1 |

| Аппарат для уваривания сока | 1981 |

|

SU1026755A1 |

| Способ очистки органических растворителей от нелетучих примесей и устройство для его осуществления | 1988 |

|

SU1688486A1 |

| Выпарной аппарат | 1975 |

|

SU610533A1 |

| Выпарной аппарат с принудительной циркуляцией | 1987 |

|

SU1494908A1 |

| АППАРАТ ДЛЯ РАЗДЕЛЕНИЯ ПАРОЖИДКОСТНЫХ СМЕСЕЙ | 2017 |

|

RU2635126C1 |

| ВЫПАРНОЙ АППАРАТ | 2005 |

|

RU2294786C2 |

| Способ выпаривания водных растворов мочевины и выпарной аппарат для его осуществления | 1987 |

|

SU1490111A1 |

Изобретение относится к перегонным аппаратам, используемым в процессах дистилляции и ректификации, и может быть использовано в различных отраслях промышленности. Цель изобретения - увеличение разделяющей способности аппарата за счет организации замкнутого циркуляционного контура жидкостного потока, интенсификация извлечения ценных компонентов из дисперсной фазы и исключение ее пригорания на теплопередающей поверхности. Аппарат состоит из выносных сепараторов 1 с отбойниками 2, выполненных в виде усеченных конусов, на верхних кромках которых закреплены ограничительные кольца 3. Разделяемая жидкость через входной патрубок 7 направляется в греющую камеру 4, где она доводится до температуры кипения и частично испаряется. Парожидкостная смесь через патрубок 5 направляется в сепаратор 1, далее-на отбойники 2 и в виде тонкой пленки стекает в сепаратор. В отбойниках 2 происходит самоиспарение и отделение пара от жидкости, при этом конусность отбойников 2 в сочетании с ограничительными кольцами 3 обеспечивает направленное движение жидкости вниз, а пара - вверх. Затем жидкую фазу по патрубку 6 выводят из сепаратора 1 и направляют в следующий сепаратор через греющую камеру 4, затем-в отбойники 2 и так далее. 2 з.п. ф-лы, 2 ил.

| Сенеш Э., Надабан П | |||

| Процессы выпаривания в пищевых производствах | |||

| М.: Пищевая промышленность, 1969, с.111-112, 125-126. |

Авторы

Даты

1990-04-30—Публикация

1986-04-08—Подача