Изобретение относится к области радиохимической технологии, в частности к способам регенерации облученного экстрагента, для удаления из него образующихся в ходе эксплуатации продуктов его радиолиза и гидролиза для восстановления его химических и гидродинамических свойств.

Известен способ регенерации отработавшего экстрагента, представляющего собой раствор трибутилфосфата (ТБФ) в разбавителе экстрагента деароматизированном-1 (РЭД), ректификацией с насыщенным водяным паром [1] . По этому способу в дистиллат отгоняется весь разбавитель и до 90% от введенного количества ТБФ. Обладая достоинством проведения процесса регенерации экстрагента в одну стадию, этот способ однако, не позволяет получить отдельно чистый разбавитель, тогда как в ряде схем он находит применение при промывках водных растворов для удаления из них ТБФ.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ регенерации экстрагента 30 об. % ТБФ в додекане [2] . Регенерацию проводят в три стадии. На первой стадии исходный органический раствор подвергают осушке при вакуумировании. На второй стадии безводный экстрагент испаряют, выводя на минерализацию нелетучий остаток (около 5% от исходного раствора), причем температура испарения, определяемая температурой кипения ТБФ, превышает 150оС. Третья стадия осуществляется в ректификационной колонне с получением в дистиллате чистого разбавителя, а в кубе - концентрированного раствора ТБФ (80% ) в разбавителе.

Недостатком этого процесса являются большие потери трибутилфосфата на всех стадиях процесса (суммарно до 20% ), обусловленные как осмолением ТБФ при высоких температурах, так и особенностями гидродинамического режима процесса испарения.

Цель изобретения - уменьшение числа стадий процесса, а также повышение его производительности за счет интенсификации теплопередачи и снижения количества осмоленного трибутилфосфата в условиях более низкой температуры проведения процесса.

Поставленная цель достигается тем, что регенерация раствора экстрагента в разбавителе осуществляется в две стадии, причем первую стадию проводят ректификацией экстрагента с насыщенным водяным паром при его потоке, обеспечивающем содержание ТБФ в органической фазе на тарелке ввода питания в пределах 70-130% по отношению к его концентрации в исходном экстрагенте, при подаче водной и органической флегм и при скорости пара в живом сечении тарелок, обеспечивающей равномерное перемешивание водно-органической смеси на тарелках, на второй стадии влажный кубовый остаток ректификации подвергают непрерывной вакуумной дистилляции в выпарном аппарате с выносной греющей камерой в циркуляционном режиме с получением в дистиллате этой стадии очищенного трибутилфосфата, причем подачу питающего раствора осуществляют непосредственно под греющую камеру, давление в системе поддерживают в пределах 2-7 мм рт. ст. а подлежащий дистилляции кубовый остаток первой стадии процесса содержит воду при молярном отношении вода/трибутилфосфат 0,15-2.

При указанных применительно к первой стадии процесса пределах концентрации ТБФ в органической фазе на тарелке ввода питания обеспечивается наиболее полное разделение исходного органического раствора на разбавитель и трибутилфосфат: снижение концентрации ТБФ ведет к росту содержания разбавителя в кубовом растворе, а повышение - к увеличению доли ТБФ в отогнанном разбавителе. Создание оптимального интервала концентраций ТБФ на тарелке ввода питания определяется соотношением потоков водяного пара, питания и органической флегмы в условиях низкого КПД данной тарелки.

Недостаточная скорость пара в живом сечении тарелок ведет к снижению массообмена в условиях гетерофазной системы и также влечет за собой повышение концентрации разбавителя в кубовом растворе.

Для второй стадии процесса наиболее существенными факторами являются наличие воды в подлежащем дистилляции растворе, циркуляция кубового раствора, а также создание в системе остаточного давления не выше 7 мм рт. ст. При содержании воды в регенерируемом трибутилфосфате с молярным отношением менее 0,15 и более 2 производительность процесса дистилляции снижается. Снижение производительности наблюдается и при повышении давления в системе. Так, увеличение давления в аппарате с 5 до 10 мм рт. ст. приводит к падению его производительности примерно в 3 раза и нарушению его стабильности. Создание же в аппарате давления менее 2 мм рт. ст. технически трудноосуществимо.

Необходимость ввода питающего органического раствора непосредственно под выносную греющую камеру циркуляционного контура, так как в противном случае, например, при подаче его под кубовую часть возникает эффект обратной циркуляции, а при прямоточном режиме испарения эффективность отгонки снижается до 30% . Наблюдаемые эффекты связаны, очевидно, с созданием своего рода принудительной циркуляции в выпарном аппарате за счет равномерного вскипания в греющей камере растворенной в трибутилфосфате воды.

Примеры осуществления способа регенерации экстрагента даны на основании стендовой проверки. Необходимо отметить несоответствие производительностей первой и второй стадий процесса, обусловленное резким повышением эффективности второй стадии по сравнению с ожидавшейся при конструировании установки.

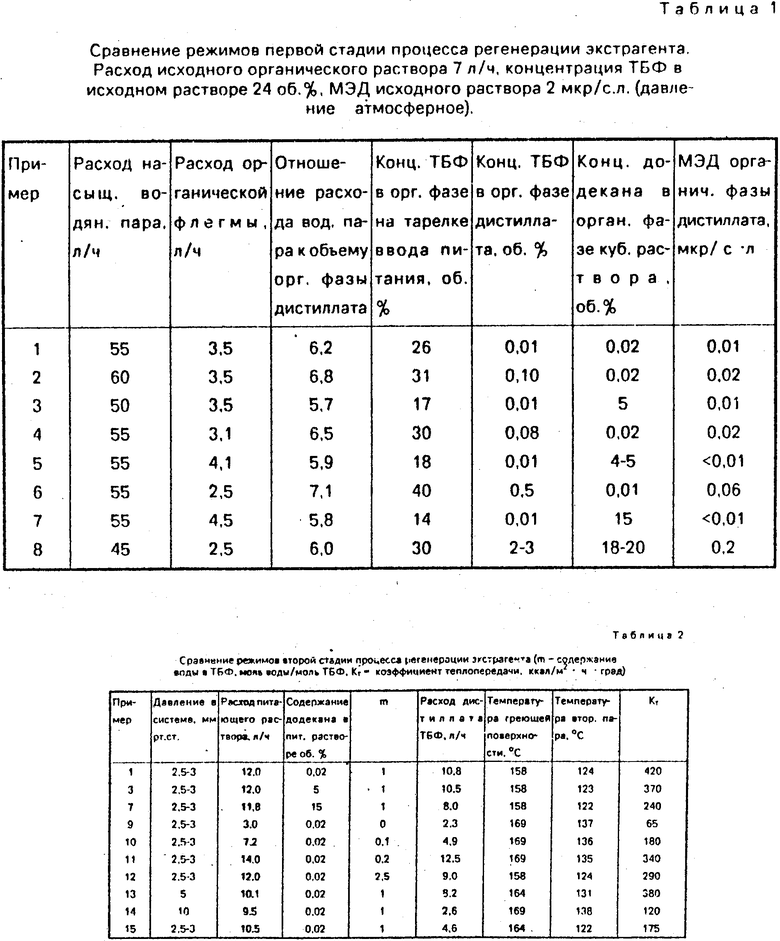

В табл. 1 систематизированы примеры осуществления первой стадии процесса (примеры 1-8), а в табл. 2 - второй его стадии (примеры 1,3, 7 и 9-15).

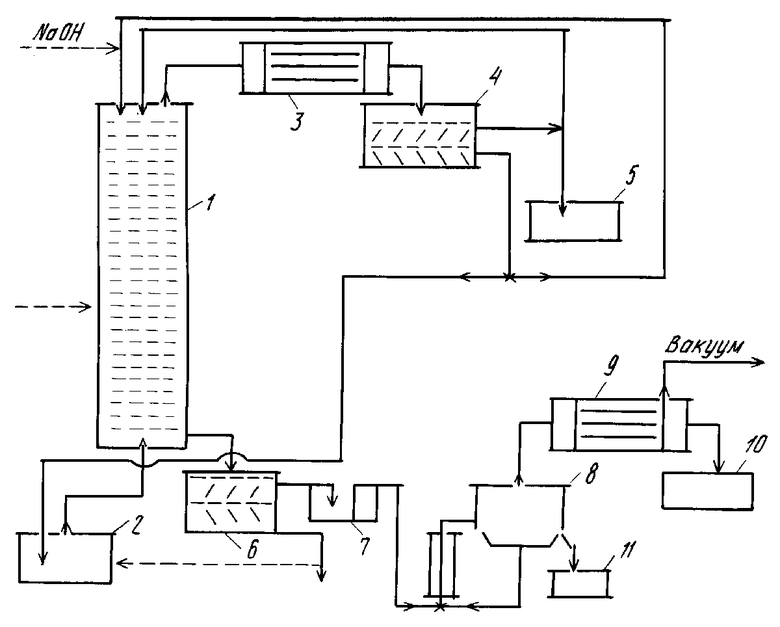

На чертеже показана принципиальная схема опытной установки.

П р и м е р 1. Подлежащий регенерации экстрагент состава 24 об. % ТБФ в додекане, полученный после присоединения додекана, выведенного с промывных операций, к используемому в экстракционном цикле раствору 30% ТБФ в додекане, имеет мощность экспозиционной дозы (МЭД) около 2 мкр/с. л и скорость расслаивания с раствором 50 г/л карбоната натрия менее 0,01 мм/с.

На первой стадии процесса исходный экстрагент подают с расходом около 7 л/ч, на 16 тарелку (сверху), ректификационной колонны 1, содержащей 26 сетчатых непровальных тарелок. На верхнюю тарелку подают две флегмы: водную (с добавлением NаОН до концентрации 0,05-0,1 моль/л) с расходом 0,6-0,7 л/ч и органическую (часть собственного органического дистиллата) с расходом 3,5 л/ч. Под нижнюю тарелку колонны из парогенератора 2 вводят поток насыщенного водного пара с расходом 55 кг/ч. Концентрация ТБФ в органической фазе на тарелке ввода питания составляет 26 об. % . Вторичный пар ректификации, представляющий собой видно-органическую смесь, конденсируется в конденсаторе 3 и поступает в отстойник 4, где происходит разделение фаз. Верхняя фаза является одним из продуктов процесса и состоит из додекана с незначительным содержанием ТБФ (0,01 об. % ), МЭД регенерированного додекана не превышает 0,02 мкр/с. л. Часть додекана используют в качестве органической составляющей флегмы, а другую часть с расходом 5,3 л/ч выводят из процесса в бак-приемник разбавителя 5.

Нижнюю, водную фазу дистиллата (расход 42 л/ч), частично используют в виде флегмы ректификации, а частично возвращают в парогенератор. Кубовый раствор выводят с нижней тарелки колонны. Он представляет собой водно-органическую эмульсию, содержащую ТБФ с примесью разбавителя и водно-щелочной раствор. После разделения смеси в баке-отстойнике 6 водную фазу с расходом около 14 л/ч, образовавшуюся за счет теплопотерь, сбрасывают (или частично направляют в парогенератор), а органическую фазу ТБФ с расходом 1,7 л/ч направляют на вторую стадию процесса через промежуточную накопительную емкость 7. Содержание додекана в ТБФ составляет около 0,02 об. % . Температура в нижней части ректификационной колонны не превышает 102оС, температура вторичного пара ректификации равна 99оС.

На вторую стадию процесса поступает ТБФ, содержащий растворенную в нем воду в количестве около 1 моль на 1 моль ТБФ. Ввод трибутилфосфата осуществляют в нижнюю часть выносного греющего элемента выпарного аппарата 8 с естественной циркуляцией. Обогрев осуществляется глухим паром при его давлении 5,5-6 атм. Расход питания (из накопительной емкости 7) 12 л/ч. Разрежение в сепараторе выпарного аппарата обеспечивается пятиступенчатым пароэжекторным вакуум-насосом, давление в аппарате составляет 2,5-3,0 мм рт. ст. Температура вторичного пара равна 124оС. Поверхность нагрева греющего элемента циркуляционного контура F= 0,11 м2. Температура греющей поверхности 158оС, коэффициент теплопередачи Кт= 420 ккал/м˙ч ˙град. Вторичный пар дистилляции направляется в конденсатор 9, сконденсированный ТБФ сливается в бак-сборник 10. Выход трибутилфосфата составляет 10˙8 л/ч. МЭД регенерированного ТБФ не превышает 0,08 мкр/с. л. Кубовый остаток из выпарного аппарата сливается в емкость 11. Он представляет собой ТБФ с растворенными в нем продуктами его осмоления и комплексными соединениями продуктов разложения ТБФ с радионуклидами. МЭД кубового остатка 80 мкр/с. л.

П р и м е ры 2-5. В данных примерах показаны пределы варьирования потоков насыщенного водяного пара и флегмы, при которых изменение концентрации ТБФ в органической фазе на тарелке ввода питания не превышает ±30 отн. % . Содержание ТБФ в регенерированном додекане не более 0,1 об. % , МЭД додекана до 0,02 мкр/с. л. Концентрация додекана в ТБФ в выводимом на вторую стадию кубовом растворе (максимально 5% в примере 3) не ухудшает показателей второй стадии процесса (табл. 2).

П р и м е р ы 6-7. Изменения расходов органической флегмы, вызывающие отклонение концентрации ТБФ на тарелке ввода питания за указанные выше пределы (±30 отн. % ) приводят к получению додекана с недопустимым для последующего применения содержанием ТБФ (пример 6) или к образованию кубового раствора, высокая концентрация додекана в котором (пример 7) снижает эффективность второй стадии процесса (табл. 2).

П р и м е р 8. Данный пример иллюстpирует нарушение режима при расхода водяного пара, недостаточном для обеспечения интенсивного массообмена на тарелках колонны. Несмотря на поддержание концентрации ТБФ на тарелке ввода питания в заданных пределах и при отношении расхода водяного пара к объему испаряемого додекана, близком к оптимальному (примеры 1-5) наблюдается резкое ухудшение показателей процесса. Верхняя часть ректификационной колонны работает неустойчиво. Через смотровые окна колонны наблюдается срыв барботажного слоя на тарелках верхней частии. Одновременно происходит как увеличение содержания ТБФ в органической фазе дистиллата при значительной загрязненности его по МЭД, что не позволяет использование полученного додекана в промывных операциях, так и провал значительной доли додекана в куб, что снижает эффективность второй стадии процесса .

Рассматриваемые ниже примеры относятся к проведению второй стадии процесса, а именно к вакуумной дистилляции влажного ТБФ (табл. 2). Совпадающие номера примеров в таблицах 1 и 2 означают использование кубовых растворов, полученных в результате проведения первой стадии процесса, во второй его стадии.

П р и м е р 3. При сравнении примеров 1 (оптимальный режим) и 3 видно, что использование кубового раствора ТБФ с содержанием 5 об. % додекана практически не сказывается на эффективности процесса дистилляции. Полученный трибутилфосфат содержит практически весь вводимый с питанием додекан (его концентрация в ТБФ составляет около 6 об. % , что не мешает его использовать для приготовления свежего экстрагента.

П р и м е р 7. Увеличение концентрации додекана в растворе, подаваемом на вторую стадию до 15 об. % снижает производительность дистилляции. Этот эффект связан, по-видимому, со снижением растворимости воды в ТБФ из-за присутствия в нем значительного количества додекана.

П р и м е р ы 9-12. Данная группа примеров отражает изменение эффективности дистилляции в зависимости от содержания воды в кубовом растворе первой стадии, проведенной в оптимальном режиме. Самая низкая производительность наблюдается при перегонке сухого ТБФ, полученного осушением кубового раствора первой стадии безводным карбонатом натрия (пример 9). При этом высокая температура греющей поверхности приводит к локальному осмолению ТБФ. По мере увеличения содержания воды показатели процесса улучшаются вплоть до достижения оптимального режима.

П р и м е р ы 13-14. Эти примеры иллюстрируют снижение эффективности процесса при повышении давления в системе. Производительность дистилляции при изменении давления с 5 до 10 мм рт. ст. падает примерно втрое. Вместе с тем, вынужденное повышение температуры греющей поверхности приводит к росту температуры вторичного пара, что влечет за собой увеличение доли осмолившегося ТБФ и падение коэффициента теплопередачи.

П р и м е р 15. Отличие данного примера от предыдущих заключается в том, что кубовый раствор первой стадии упаривали в прямоточном режиме в греющей камере аппарата без циркуляции. При этом кубовый остаток от упаривания постоянно выводили в емкость 11. Производительность процесса дистилляции значительно снижается по сравнению с оптимальной.

П р и м е р 16. Исходный органический раствор подавали в циркуляционную трубу под кубовую часть выпарного аппарата, что является общепринятым. Однако в данной системе возникает эффект обратной циркуляции, сопровождаемый потерей производительности, переполнением выпарного аппарата в сочетании с резкими бросками раствора из-за неравномерного вскипания. Данный пример не включен в табл. 2 из-за нестабильности режима и невозможности представить результаты в рамках рубрикации таблицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ ЭКСТРАГЕНТА | 1992 |

|

RU2012077C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ЭКСТРАГЕНТА НА ОСНОВЕ ТРИБУТИЛФОСФАТА В РАЗБАВИТЕЛЕ | 1988 |

|

SU1630556A1 |

| СПОСОБ РЕГЕНЕРАЦИИ АЗОТНОЙ КИСЛОТЫ | 1994 |

|

RU2095309C1 |

| Установка для регенерации радиационно-деградированных экстракционных смесей | 2022 |

|

RU2781913C1 |

| СПОСОБ ОБРАБОТКИ ВЫСОКОАКТИВНЫХ АЗОТНОКИСЛЫХ РАФИНАТОВ ОТ РЕГЕНЕРАЦИИ ТОПЛИВА АЭС | 1993 |

|

RU2080666C1 |

| СПОСОБ ЭКСТРАКЦИОННОГО ИЗВЛЕЧЕНИЯ И РАЗДЕЛЕНИЯ ТПЭ И РЗЭ ИЗ АЗОТНОКИСЛЫХ РАСТВОРОВ | 1994 |

|

RU2106030C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОБЛУЧЕННОГО ТОПЛИВА АЭС | 1992 |

|

RU2012075C1 |

| СПОСОБ ОБРАБОТКИ ВЫСОКОАКТИВНЫХ АЗОТНОКИСЛЫХ РАФИНАТОВ | 1990 |

|

SU1739784A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОЯТ АЭС | 2010 |

|

RU2454742C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОБЛУЧЕННОГО ЯДЕРНОГО ТОПЛИВА | 1993 |

|

RU2069903C1 |

Использование: регенерация компонентов облученного экстрагента в процессе переработки отработавшего топлива АЭС. Сущность изобретения: двухстадийный процесс регенерации экстрагента, состоящий в его ректификации на разбавитель и влажный кубовый остаток, содержащий трибутилфосфат, и последующей перегонке этого кубового остатка в выпарном аппарате с выносной греющей камерой в циркуляционном режиме при подаче питающего раствора под греющую камеру остаточном давлении 2 7 мм рт. ст. 2 з. п. ф-лы, 1 ил. , 2 табл.

Авторы

Даты

1994-04-30—Публикация

1992-05-19—Подача