Изобретение относится к машиностроению и может быть использовано для очистки поверхностей, преимущественно крупногабаритных изделий, от производственных загрязнений.

Целью изобретения является повышение производительности качества очистки.

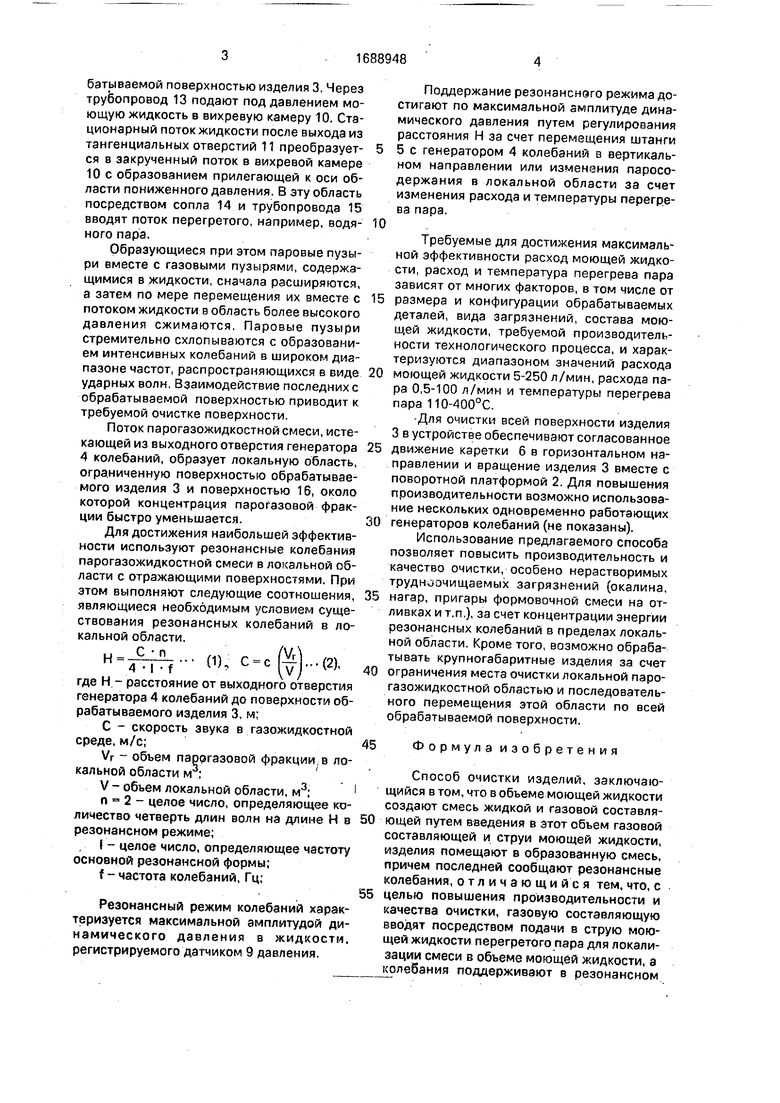

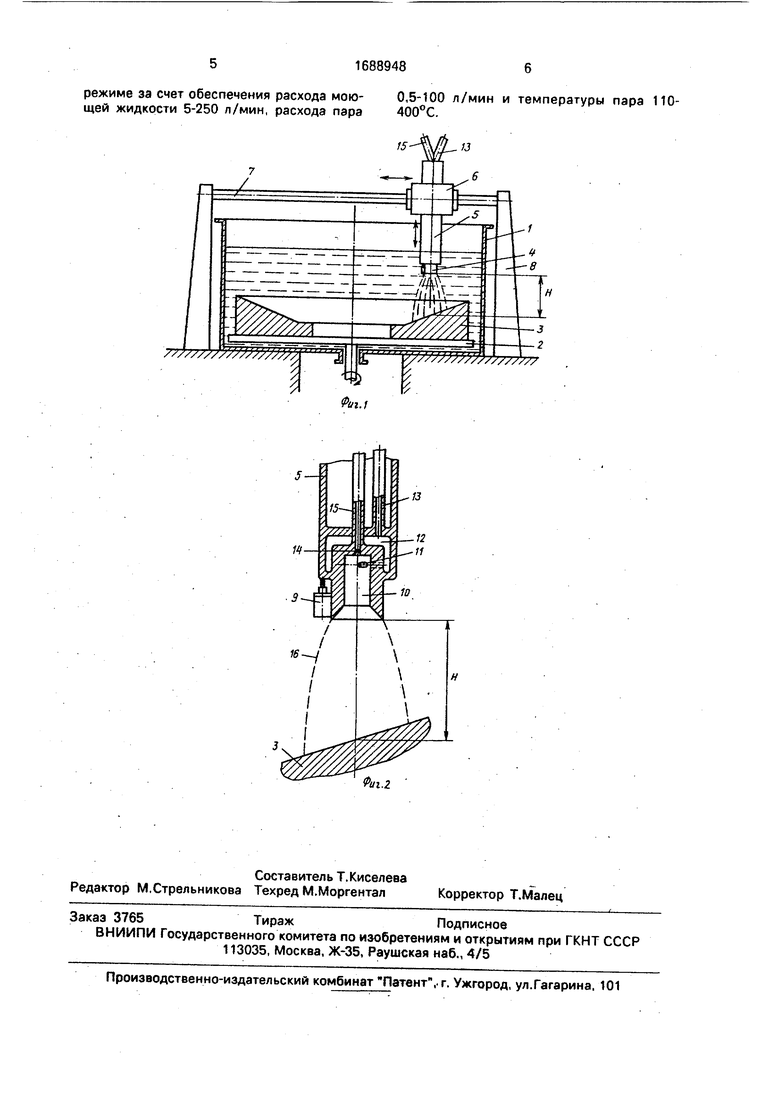

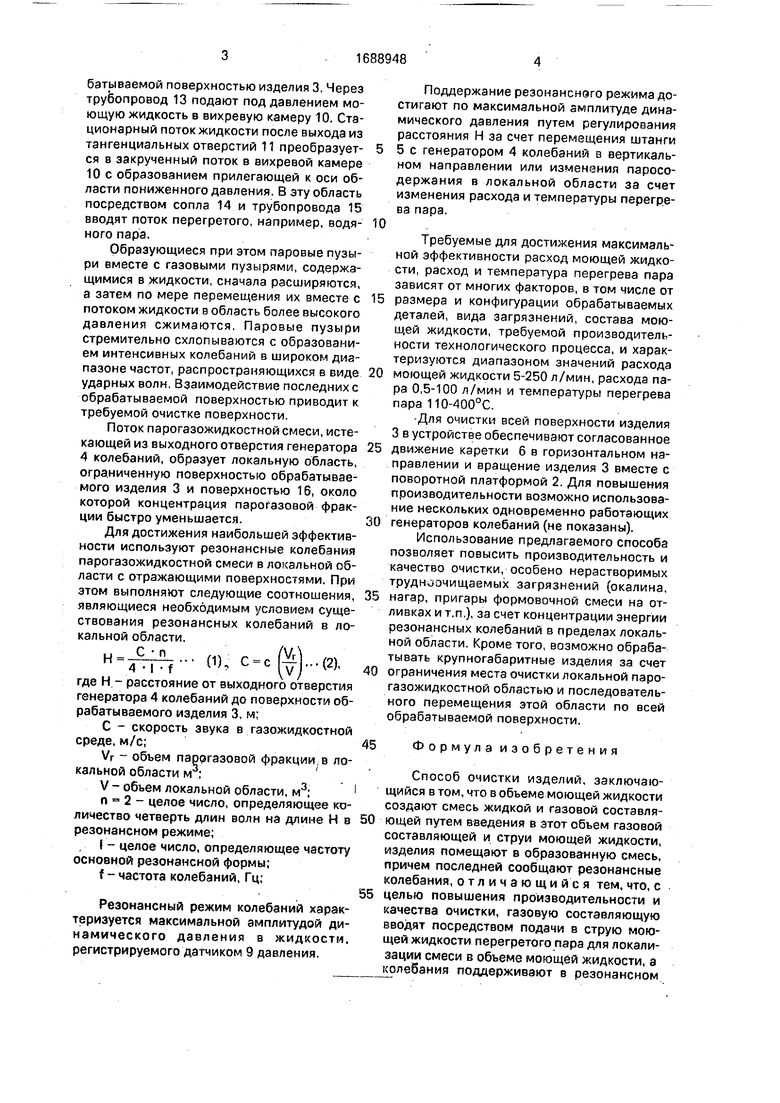

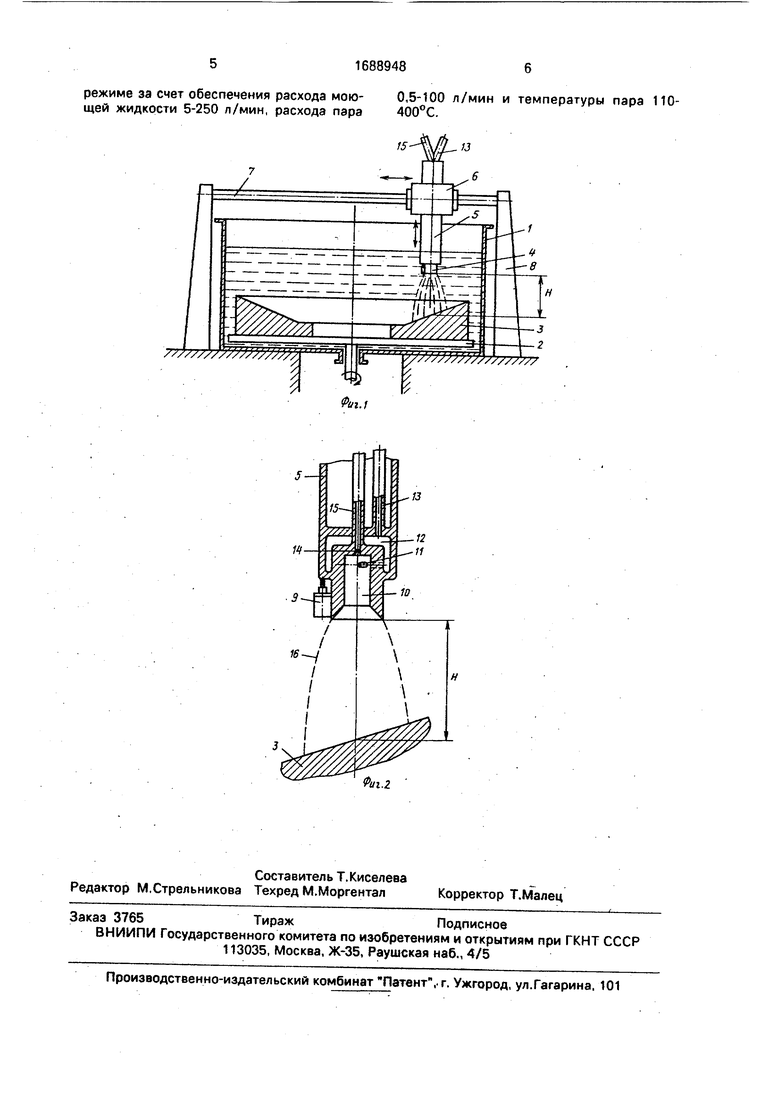

На фиг. 1 показана схема устройства, на котором может быть осуществлен способ очистки изделий; на фиг. 2 - схема генератора колебаний, разрез, и вид локальной парогазожидкостной области.

Устройство содержит рабочую камеру 1, заполненную моющей жидкостью, в которой на поворотной платформе 2 установлено обрабатываемое изделие 3. Генератор 4 колебаний, погруженный в моющую жидкость, закреплен на штанге 5, Штанга 5 может перемещаться i в каретке 6 в вертикальном направлении, а каретка 6 вместе со штангой 5 и генератором 4 колебаний может перемещаться по направляющей 7, закрепленной на стойках 8, в горизонтальном направлении. На штанге 5 установлен датчик 9 давления.

Генератор 4 колебаний содержит цилиндрическую вихревую камеру 10. в стенках которой имеются тангенциальные отверстия 11, соединяющие ее с напорной полостью 12. С последней связан напорный трубопровод 13 для подачи под давлением моющей жидкости от насоса (не показан).

В торцовой части вихревой камеры 10 имеется сопло 14, соединенное с трубопроводом 15 для подачи пара от источника пара (не показан). Поверхность 16 обозначает гра. Щу распространения парогазожидкостной смеси, истекающей из генератора.

Способ осуществляют следующим образом.

Обрабатываемое изделие 3 погружают в моющую жидкость и устанавливают на поворотную платформу 2. Подводят генератор 4 колебаний к обрабатываемому изделию 3, обеспечивая некоторое расстояние Н между выходным отверстием генератора 4 и обраХЕЗСИ9

Wraro

00

ю

Ь

батываемой поверхностью изделия 3. Через трубопровод 13 подают под давлением моющую жидкость в вихревую камеру 10. Стационарный поток жидкости после выхода из тангенциальных отверстий 11 преобразуется в закрученный поток в вихревой камере 10с образованием прилегающей к оси области пониженного давления. В эту область посредством сопла 14 и трубопровода 15 вводят поток перегретого, например, водяного пара,

Образующиеся при этом паровые пузыри вместе с газовыми пузырями, содержащимися в жидкости, сначала расширяются, а затем по мере перемещения их вместе с потоком жидкости в область более высокого давления сжимаются. Паровые пузыри стремительно схлопываются с образованием интенсивных колебаний в широком диапазоне частот, распространяющихся в виде ударных волн, Взаимодействие последних с обрабатываемой поверхностью приводит к требуемой очистке поверхности.

Поток парогазожидкостной смеси, истекающей из выходного отверстия генератора 4 колебаний, образует локальную область, ограниченную поверхностью обрабатываемого изделия 3 и поверхностью 16, около которой концентрация парогазовой фракции быстро уменьшается.

Для достижения наибольшей эффективности используют резонансные колебания парогазожидкостной смеси в локальной области с отражающими поверхностями. При этом выполняют следующие соотношения, являющиеся необходимым условием существования резонансных колебаний в локальной области.

H ЈrV- (D, с-« ($)...

где Н - расстояние от выходного отверстия генератора 4 колебаний до поверхности обрабатываемого изделия 3, м;

С - скорость звука в газожидкостной среде, м/с;

Vr - объем парогазовой фракции в локальной области м ;

V - объем локальной области, м3;

п 2 - целое число, определяющее количество четверть длин волн на длине Н в резонансном режиме;

I - целое число, определяющее частоту основной резонансной формы;

f - частота колебаний, Гц;

Резонансный режим колебаний характеризуется максимальной амплитудой динамического давления в жидкости, регистрируемого датчиком 9 давления.

Поддержание резонансного режима достигают по максимальной амплитуде динамического давления путем регулирования расстояния Н за счет перемещения штанги

5с генератором 4 колебаний в вертикальном направлении или изменения паросо- держания в локальной области за счет изменения расхода и температуры перегрева пара.

Требуемые для достижения максимальной эффективности расход моющей жидкости, расход и температура перегрева пара зависят от многих факторов, в том числе от

размера и конфигурации обрабатываемых деталей, вида загрязнений, состава моющей жидкости, требуемой производительности технологического процесса, и характеризуются диапазоном значений расхода

моющей жидкости 5-250 л/мин, расхода пара 0,5-100 л/мин и температуры перегрева пара 110-400°С.

-Для очистки всей поверхности изделия 3 в устройстве обеспечивают согласованное

движение каретки 6 в горизонтальном направлении и вращение изделия 3 вместе с поворотной платформой 2. Для повышения производительности возможно использование нескольких одновременно работающих

генераторов колебаний (не показаны).

Использование предлагаемого способа позволяет повысить производительность и качество очистки, особено нерастворимых трудноочищаемых загрязнений (окалина,

нагар, пригары формовочной смеси на отливках и т.п.), за счет концентрации энергии резонансных колебаний в пределах локальной области. Кроме того, возможно обрабатывать крупногабаритные изделия за счет

ограничения места очистки локальной парогазожидкостной областью и последовательного перемещения этой области по всей обрабатываемой поверхности.

45

Формула изобретения

Способ очистки изделий, заключающийся в том, что в объеме моющей жидкости создают смесь жидкой и газовой составляющей путем введения в этот объем газовой составляющей и струи моющей жидкости, изделия помещают в образованную смесь, причем последней сообщают резонансные колебания, отличающийся тем, что, с

целью повышения производительности и качества очистки, газовую составляющую вводят посредством подачи в струю моющей жидкости перегретого пара для локализации смеси в объеме моющей жидкости, а колебания поддерживают в резонансном

77.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки изделий | 1987 |

|

SU1475737A1 |

| Установка для очистки изделий | 1989 |

|

SU1674988A1 |

| Способ очистки изделий | 1981 |

|

SU1030058A1 |

| Способ промывки полых изделий | 1990 |

|

SU1755966A1 |

| ПАРОГЕНЕРАТОРНАЯ УСТАНОВКА ОДНОКОНТУРНОЙ АТОМНОЙ ЭЛЕКТРОСТАНЦИИ | 2011 |

|

RU2493482C2 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ОЧИСТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2001 |

|

RU2182527C1 |

| УСТРОЙСТВО ДЛЯ ОБЪЕМНОГО ТУШЕНИЯ ПОЖАРА | 2000 |

|

RU2179047C2 |

| Устройство и способ для гидродинамической очистки поверхностей на основе микрогидроударного эффекта | 2016 |

|

RU2641277C1 |

| Способ очистки жидкостей от углеводородных примесей флотацией | 1987 |

|

SU1623967A1 |

| СПОСОБ АКУСТИЧЕСКОЙ ОБРАБОТКИ МНОГОФАЗНОГО ПРОДУКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2457896C1 |

Изобретение относится к машиностроению и может быть использовано для очистки поверхностей различных изделий от производственных загрязнений. Цель - повышение производительности и качества очистки. В моющей жидкости, заполняющей камеру, формируют локальную резонансную область из парогазожидкостной смеси. Для этого осуществляют подачу перегретого пара в эту область, стабильность которой обеспечивают при расходе моющей жидкости 5 - 250 л/миг., пара 0,5 - 100 л/мин с температурой 110-400°С. 2 ил.

Фиг 2.

| Устройство для очистки изделий | 1987 |

|

SU1475737A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1991-11-07—Публикация

1989-07-04—Подача