СО

с

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКИЙ ЭЛЕМЕНТ, ИНКРУСТИРОВАННЫЙ ПО МЕНЬШЕЙ МЕРЕ ОДНИМ ДЕКОРИРОВАНИЕМ ИЗ КОМПОЗИЦИОННОЙ КЕРАМИКИ | 2013 |

|

RU2621229C2 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ РАБОЧИХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ КОЛЕЦ ИМПУЛЬСНЫХ ТОРЦЕВЫХ УПЛОТНЕНИЙ | 2015 |

|

RU2631439C2 |

| СПОСОБ ГИДРОГАЗОДИНАМИЧЕСКОЙ СМАЗКИ УПОРНОГО ВЫСОКОСКОРОСТНОГО ПОДШИПНИКА СКОЛЬЖЕНИЯ И УСТРОЙСТВО УПОРНОГО ВЫСОКОСКОРОСТНОГО ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2021 |

|

RU2776404C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО СЛОЯ НА РАБОЧЕЙ ПОВЕРХНОСТИ ОПОР СКОЛЬЖЕНИЯ | 2003 |

|

RU2274776C2 |

| СВЕРХПРОВОДЯЩИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2529446C2 |

| Уплотнение вала | 1990 |

|

SU1760214A1 |

| КОМПОЗИТНЫЕ ВРАЩАЮЩИЕСЯ РЕЖУЩИЕ ИНСТРУМЕНТЫ ИЗ ЦЕМЕНТИРОВАННОГО КАРБИДА И ЗАГОТОВКИ ДЛЯ ВРАЩАЮЩЕГОСЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2010 |

|

RU2536015C2 |

| УПЛОТНЕНИЕ ВАЛА | 2001 |

|

RU2211972C2 |

| УПЛОТНЕНИЕ ВАЛА | 1995 |

|

RU2080503C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С КЕРАМИЧЕСКОЙ МАТРИЦЕЙ | 2018 |

|

RU2793311C2 |

Изобретение относится к машиностроению и может быть применено для уплотнения вращающихся валов и изготовления опорных узлов трения, например осевых подшипников скольжения. Цель изобретения - обеспечение упрощения изготовления геометрической формы рабочей поверхности. На стадии формирования заготовки со стороны рабочего торца получают спиральные канавки, которые перед механической обработкой заполняют металлом, а окончательное формирование рабочей поверхности осуществляют путем химического или электрохимического фрезерования металла спиральных канавок на заданную глубину. 5 ил.

Изобретение относится к машиностроению и может быть применено для уплотнения вращающихся валов и изготовления опорных узлов трения, например осевых подшипников скольжения.

Целью изобретения является упрощение изготовления геометрической формы рабочей поверхности.

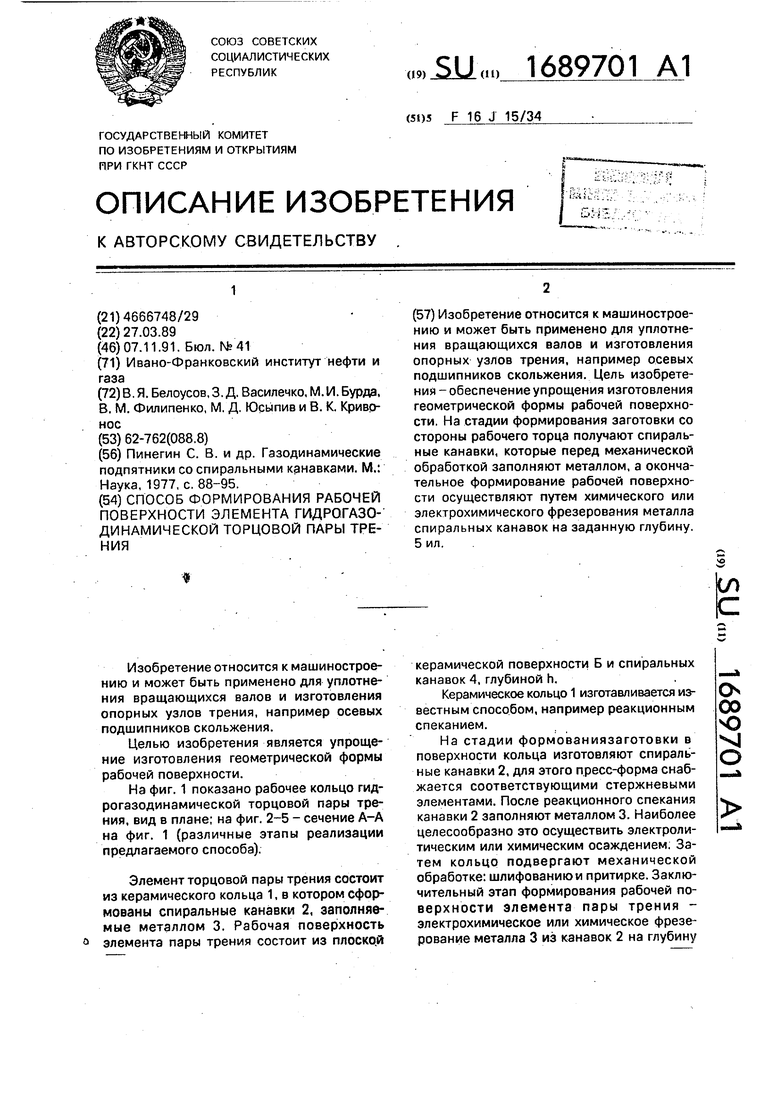

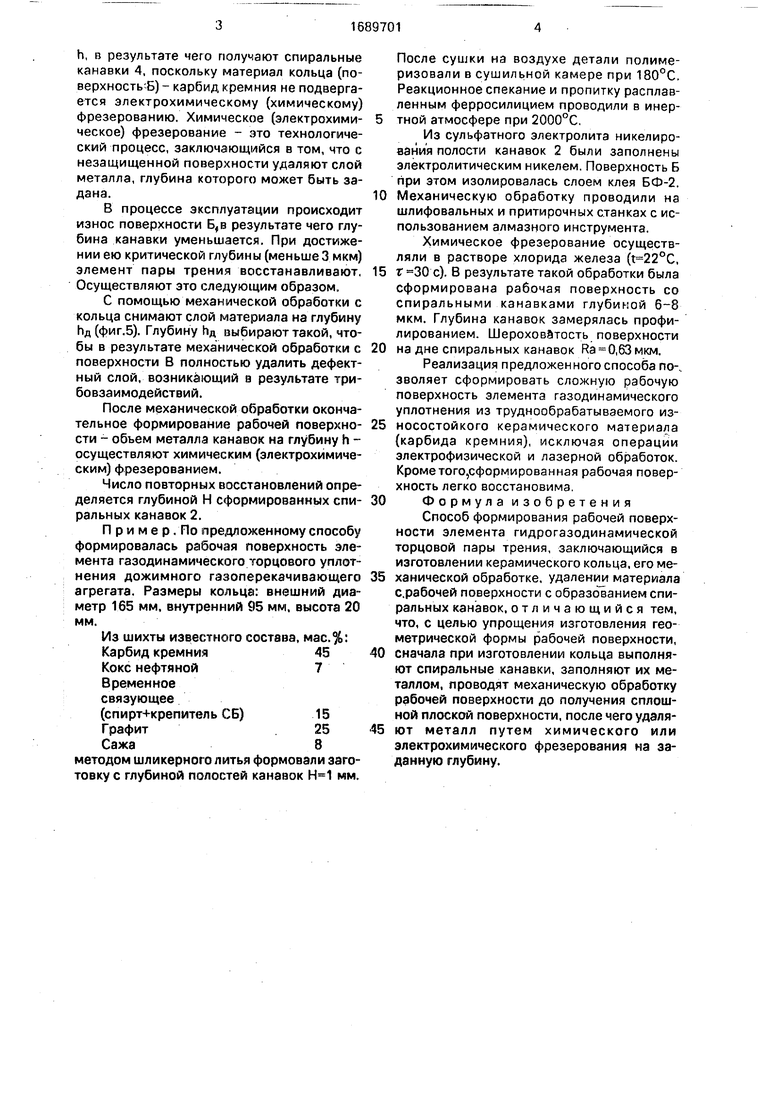

На фиг. 1 показано рабочее кольцо гидрогазодинамической торцовой пары трения, вид в плане; на фиг. 2-5 - сечение А-А на фиг. 1 (различные этапы реализации предлагаемого способа).

Элемент торцовой пары трения состоит из керамического кольца 1, в котором сформованы спиральные канавки 2, заполняемые металлом 3. Рабочая поверхность элемента пары трения состоит из плоской

керамической поверхности Б и спиральных канавок 4, глубиной h.

Керамическое кольцо 1 изготавливается известным способом, например реакционным спеканием.

На стадии формованиязаготовки в поверхности кольца изготовляют спиральные канавки 2, для этого пресс-форма снабжается соответствующими стержневыми элементами. После реакционного спекания канавки 2 заполняют металлом 3. Наиболее целесообразно это осуществить электролитическим или химическим осаждением. Затем кольцо подвергают механической обработке: шлифованию и притирке. Заключительный этап формирования рабочей поверхности элемента пары трения - электрохимическое или химическое фрезерование металла 3 из канавок 2 на глубину

о

00 О ч

О

h, в результате чего получают спиральные канавки 4, поскольку материал кольца (поверхность Б)- карбид кремния не подвергается электрохимическому (химическому) фрезерованию. Химическое (электрохимическое) фрезерование - это технологический процесс, заключающийся в том, что с незащищенной поверхности удаляют слой металла, глубина которого может быть задана.

В процессе эксплуатации происходит износ поверхности Б,в результате чего глубина канавки уменьшается. При достижении ею критической глубины (меньше 3 мкм) элемент пары трения восстанавливают. Осуществляют это следующим образом.

С помощью механической обработки с кольца снимают слой материала на глубину Ид (фиг.5). Глубину Ьд выбирают такой, чтобы в результате механической обработки с поверхности В полностью удалить дефектный слой, возникающий в результате три- бовзаимодействий.

После механической обработки окончательное формирование рабочей поверхности - объем металла канавок на глубину h - осуществляют химическим (электрохимическим) фрезерованием.

Число повторных восстановлений определяется глубиной Н сформированных спиральных канавок 2.

П р и м е р . По предложенному способу формировалась рабочая поверхность элемента газодинамического торцового уплотнения дожимного газоперекачивающего агрегата. Размеры кольца: внешний диаметр 165 мм, внутренний 95 мм, высота 20 мм.

Из шихты известного состава, мас.%:

Карбид кремния45

Кокс нефтяной7

Временное

связующее

(спирт+крепитель СБ)15

Графит25

Сажа8

методом шликерного литья формовали заготовку с глубиной полостей канавок мм.

После сушки на воздухе детали полиме- ризовали в сушильной камере при 180°С. Реакционное спекание и пропитку расплавленным ферросилицием проводили в инертной атмосфере при 2000°С.

Из сульфатного электролита никелирования полости канавок 2 были заполнены электролитическим никелем. Поверхность Б при этом изолировалась слоем клея БФ-2.

Механическую обработку проводили на шлифовальных и притирочных станках с использованием алмазного инструмента.

Химическое фрезерование осуществляли в растворе хлорида железа (,

т 30 с). В результате такой обработки была сформирована рабочая поверхность со спиральными канавками глубиной 6-8 мкм. Глубина канавок замерялась профилированием. Шероховатость поверхности

на дне спиральных канавок Ра 0,63мкм.

Реализация предложенного способа по-, зволяет сформировать сложную рабочую поверхность элемента газодинамического уплотнения из труднообрабатываемого износостойкого керамического материала (карбида кремния), исключая операции электрофизической и лазерной обработок. Кроме того,сформированная рабочая поверхность легко восстановима.

Формула изобретения

Способ формирования рабочей поверхности элемента гидрогазодинамической торцовой пары трения, заключающийся в изготовлении керамического кольца, его механической обработке, удалении материала с.рабочей поверхности с образованием спиральных канавок, отличающийся тем, что, с целью упрощения изготовления геометрической формы рабочей поверхности,

сначала при изготовлении кольца выполняют спиральные канавки, заполняют их металлом, проводят механическую обработку рабочей поверхности до получения сплошной плоской поверхности, после чего удаляют металл путем химического или электрохимического фрезерования на заданную глубину.

Фиг.2

А-А

Риг.З

ФигЛ

А-А

Фиг. 5

| Пинегин С | |||

| В | |||

| и др | |||

| Газодинамические подпятники со спиральными канавками | |||

| М.: Наука, 1977, с | |||

| Шланговое соединение | 0 |

|

SU88A1 |

Авторы

Даты

1991-11-07—Публикация

1989-03-27—Подача