Изобретение относится к цветной металлургии и может быть использовано при переработке клинкера цинкового пpоизводства, содержащего цветные и благородные металлы.

Известен способ плавки клинкера с сульфидизатором при подаче окислителя в расплав.

Недостатками способа являются переход 50% серы, загружаемой с исходной шихтой, в отходящие газы, а также потери меди и благородных металлов со шлаками.

Наиболее близким по технологической сущности к предлагаемому является способ переработки клинкера цинкового производства, содержащего углерод и металлическое железо, включающий плавку клинкера при подаче окислительного дутья с получением жидких и газообразных продуктов плавки.

Недостатками способа являются низкое извлечение меди и благородных металлов в штейн и цинка в возгоны, а также относительно высокий переход серы в газовую фазу.

Целью изобретения является повышение извлечения меди, цинка и благородных металлов и снижение перехода серы в газовую фазу.

Поставленная цель достигается тем, что в способе переработки клинкера цинкового производства, содержащего углерод и металлическое железо, включающем плавку клинкера при подаче окислительного дутья с получением жидких и газообразных продуктов плавки, плавку ведут при подаче кислородсодержащего дутья на слой клинкера при отношении окислителя в дутье к углероду в клинкере (2,0-3,4): 1 и в расплав при отношении окислителя в дутье к металлическому железу в клинкере (0,12-0,33):1 или при введении в расплав в качестве окислительного дутья диоксида углерода в отношении к металлическому железу в клинкере (0,6-1,4):1.

Способ осуществляется следующим образом.

Клинкер цинкового производства, содержащий, мас.%: Сu 2-4; S 3,5-4,5; Zn 1,0-2,2; Pb 0,6-1,2; Feобщ. 22,5 (в том числе Feмет10-15); SiO2 15-18; СаО 2,0-3,5; С 10,3-25,0; Au 2-4 г/т; Ag - 200-300 г/т; остальное - прочие, загружается в плавильный агрегат с верхним дутьем, например в конвертер.

Дутье, подаваемое на слой клинкера, при отношении окислителя в дутье к углероду в клинкере (2,0-3,4):1 окисляют только слой твердого углерода клинкера. Через донную (боковую, фурму в расплав подается воздушное дутье при отношении окислителя в дутье к металлическому железу в клинкере (0,12-0,33):1 или диоксид углерода в отношении к металлическому железу в клинкере (0,6-1,4):1.

Металлическое железо клинкера хорошо растворяет медь и благородные металлы, связывает серу клинкера, так как стандартный потенциал образования ΔG для сульфида железа является более отрицательной величиной, чем для SO2.

Наличие в расплаве металлического железа практически полностью предотвращает выделение серы в отходящие газы.

Исследования показали, что в бедных медных штейнах может растворяться до 20% металлического железа. Избыточное количество железа при 1300-1400оС выпадает из штейна в виде самостоятельной твердой фазы и высаживается на подине. Для предотвращения гетерогенности штейна избыток металлического железа переводят в шлак введением окислителя в расплав.

Небольшие объемы дутья, подаваемого в расплав, барботируют ванну и способствуют отгонке цинка. В качестве окислительного дутья используют воздух или диоксид углерода. Причем в случае применения в качестве окислителя диоксида углерода отгонка цинка еще более увеличивается за счет реакций

СО2 + [Fe] → (FeO) + СО;

СО + (ZnO) → Zn + СО2 и т.д.

В результате плавки получаются штейн, шлак и отходящие газы. Штейн содержит: медь 15-22% , золото 12-17 г/т, серебро 800-1600 г/т. В отвальном шлаке содержится медь 0,1-0,25% ; золото 0,08-0,2 г/т; серебро 8-14 г/т. Шлак и штейн выпускают из печи раздельно: штейн направляют на дальнейшую переработку, шлак - в отвал. Технологические газы, содержащие 60-90 г/нм3, цинка, после улавливания цинксодержащих пылей без дальнейшей очистки сбрасывают в атмосферу. Извлечение цинка составляет 80-92%. Содержание SO2 в газовой фазе - 2-3 г/нм3.

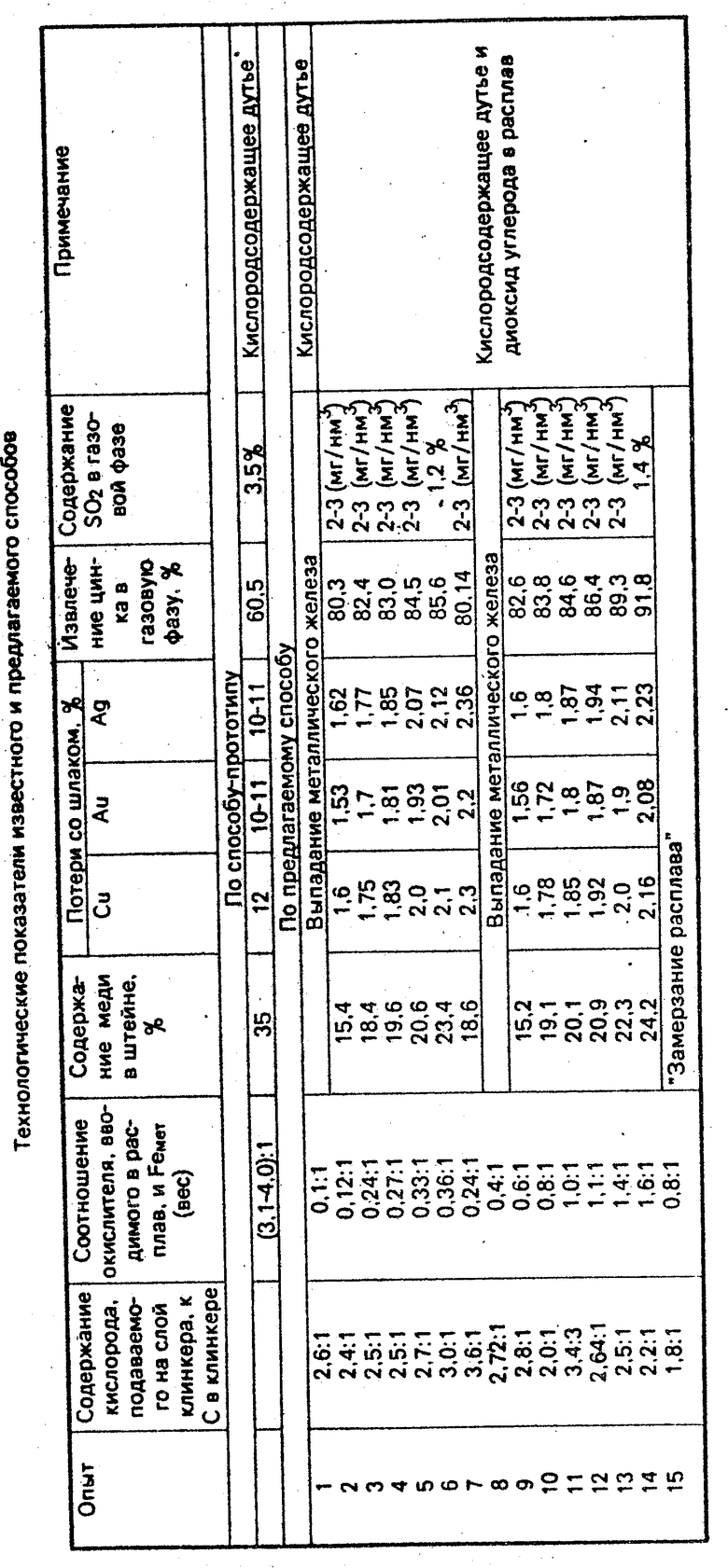

Проверка способа осуществлялась в полупромышленном масштабе. Перерабатывался клинкер, мас.%: Cu 2,74; Zn 1,33; Pb 1,0; Feобщ 24,2 (в том числе Feмет 12,66); S 3,95; C 17,3; Au 2,01 г/т; Ag 229,65 г/т. Результаты серии опытов приведены в таблице.

Изобретение иллюстрируется следующими примерами.

П р и м е р 1. В предварительно разогретый до 1100оС вертикальный конвертер загружался клинкер со скоростью 0,5 т/ч. Через верхнюю фурму на слой клинкера подавалась воздушно-кислородная смесь с отношением О2:С = 2,5:1 (40% О2), с расходом 380 нм3/ч, через донную фурму подавался воздух с расходом 15 нм3/ч. Продолжительность плавки ≈ 6 ч. Соотношение кислорода дутья к металлическому железу составило 0,27:1.

В результате плавки получены штейн, шлак и отходящие газы. Шлак и штейн подвергались химическому анализу, газы в течение всей плавки анализировались на хроматографе. Содержание меди в штейне составило 19,6%. Потери со шлаками, % : Cu 1,83; Au 1,81; Ag 1,85. Извлечение цинка в газовую фазу - 83%. Содержание SO2 в отходящих газах на уровне 2-3 мг/м3 (опыт 4).

П р и м е р 2. При загрузке клинкера 0,5 т/ч через верхнюю фурму подавалось воздушно-кислородное (40% О2) дутье с расходом 400 нм3/ч (отношение О2: С составило 2,64: 1) Через донную фурму подавался диоксид углерода 35 нм3/ч. Продолжительность плавки 5 ч. В результате плавки получен штейн с содержанием меди 20,9%. Потери со шлаками составили,%: Сu 1,92; Au 1,87; Ag 1,94. Извлечение цинка составило 86,4%. Содержание SO2 в газах 2-3 мг/нм3 (опыт 12).

Из таблицы видно, что при увеличении соотношения кислорода, подаваемого на слой клинкера, к углероду клинкера свыше 3,4:1 увеличиваются потери цветных и благородных металлов со шлаками (опыт 7), а уменьшение этого соотношения ниже 2,0: 1 приводит к прекращению процесса из-за нехватки тепла и "замерзания" расплава (опыт 15). Уменьшение отношения окислителя, вводимого в расплав, к металлическому железу клинкера ниже 0,12:1 для кислородсодержащего дутья и 0,6: 1 для СО2 ведет к невозможности ведения процесса из-за выпадения металлической фазы (опыты 1 и 8). Увеличение отношения окислителя, вводимого в расплав, к металлическому железу клинкера свыше 0,33:1 для кислородсодержащего дутья и 1,4:1 для СО2 приводит к увеличению потерь цветных и благородных металлов со шлаками (опыты 6 и 14) и увеличению SO2 в газах до 1,4%.

По сравнению с прототипом способ позволяет дополнительно извлечь из клинкера меди на ≈ 10%, золота на 8-10%, серебра на 7,5-10%, цинка на 20-29,3% и снизить содержание SO2 в отходящих газах с 3,5% до 2-3 мг/нм3. Кроме того, способ позволяет:

1) вовлечь в переработку большое количество клинкера, образующегося на предприятиях цинковой подотрасли, имеющих вельпередел;

2) организовать переработку клинкера без строительства дорогостоящей очистки газов от SO2;

3) улучшить санитарную обстановку.

(56) Гречко А.В. и др. Применение процесса Ванюкова для переработки клинкера цинкового производства. - "Цветная металлургия", 1988, N 8, с. 25-27.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-СВИНЦОВО-ЦИНКОВЫХ МАТЕРИАЛОВ | 2012 |

|

RU2520292C1 |

| СПОСОБ ПЕРЕРАБОТКИ КЛИНКЕРА ЦИНКОВОГО ПРОИЗВОДСТВА | 2004 |

|

RU2278174C2 |

| СПОСОБ ОБЕДНЕНИЯ НИКЕЛЬКОБАЛЬТСОДЕРЖАЩИХ КОНВЕРТЕРНЫХ ШЛАКОВ | 1991 |

|

RU2013456C1 |

| СПОСОБ ОБЕДНЕНИЯ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ МЕТАЛЛЫ | 2023 |

|

RU2827774C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ПРИ СЖИГАНИИ ТВЕРДОГО ТОПЛИВА В РАСПЛАВЕ | 1991 |

|

RU2009204C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ КОНЦЕНТРАТА МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА, СОДЕРЖАЩЕГО ЦВЕТНЫЕ И ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 2007 |

|

RU2354710C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2009 |

|

RU2424334C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЛАВКИ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 1990 |

|

RU2020170C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЫРЬЯ, СОДЕРЖАЩЕГО ЦВЕТНЫЕ МЕТАЛЛЫ И ЖЕЛЕЗО | 2000 |

|

RU2194781C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО СУРЬМЯНОГО СЫРЬЯ, СОДЕРЖАЩЕГО БЛАГОРОДНЫЕ МЕТАЛЛЫ | 1996 |

|

RU2100459C1 |

Изобретение относится к цветной металлургии и может быть использовано при переработке клинкера цинкового производства. Цель изобретения - повышение извлечения меди, цинка и благородных металлов и снижение перехода серы в газовую фазу. Поставленная цель достигается тем, что плавку клинкера ведут при подаче кислородсодержащего дутья на слой клинкера в соотношении кислород дутья к углероду клинкера (2,0 - 3,4) : 1 и при введении дутья в расплав в соотношении кислород к металлическому железу клинкера (0,12 - 0,33) : 1. В качестве окислительного дутья может быть использован диоксид углерода в соотношении к металлическому железу клинкера (0,6 - 1,4) : 1. 1 з.п. ф-лы, 1 табл.

Авторы

Даты

1994-06-15—Публикация

1990-03-06—Подача