Изобретение относится к способам селективной флокуляции угольных шламов и может быть использовано в угольной и коксохимической промышленностях.

Целью изобретения является повыше- ние качества продуктов флокуляции.

Способ заключается,,в следующем.

Угольную шламовую пульпу кондиционируют с бутадиенстирольным флокулян- том, который перед введением в пульпу смешивают с очищенной фенольной водой коксохимического производства в соотношении 1:7-1:12, и перемешивают полученную смесь в течение 60 -180 с.

Повышение качества концентрата достигается за счет более избирательного действия по отношению к угольной поверхности применяемой смеси флоку- лянта и фенольной воды, чем обеспечивается более эффективное разделение системы,

при этом большая часть минеральных частиц переводится в отходы.

Это становится возможным в результате усиления действия латексного флокулян- та за счет изменения конформации его макромолекул, более избирательного закрепления комплекса бутадиена и стирола на поверхности угольных частиц что и приводит к лучшему отделению их от минеральных илов, а следовательно, к повышению коэффициента селективности

Реагенты, используемые в предлагаемом способе селективной флокупяции, имеют следующие характеристики

Латексный селективный флокулянт марки БС-30 Ф (ТУ 38.103600-86) является сополимером бутадиена - 1,3 (дивинила) СН2 СН-СН СН2, мол.м. 54,09 (ОСТ 38-3- 71) и стирола (винилбензплэ) - CeHg- , мол.м. 104,14 (ГОСТ 10003-76)

о ю

00

о

В качестве эмульгатора используют калиевое мыло диспропорционированной ка- нифолм (ТУ 38,103261-75), кислотное число мг КОН на 1 не менее 162, и синтетические жирные кислоты фракции CicrCie (ОСТ 38.7-25-73 с изменениями 1976 г.).

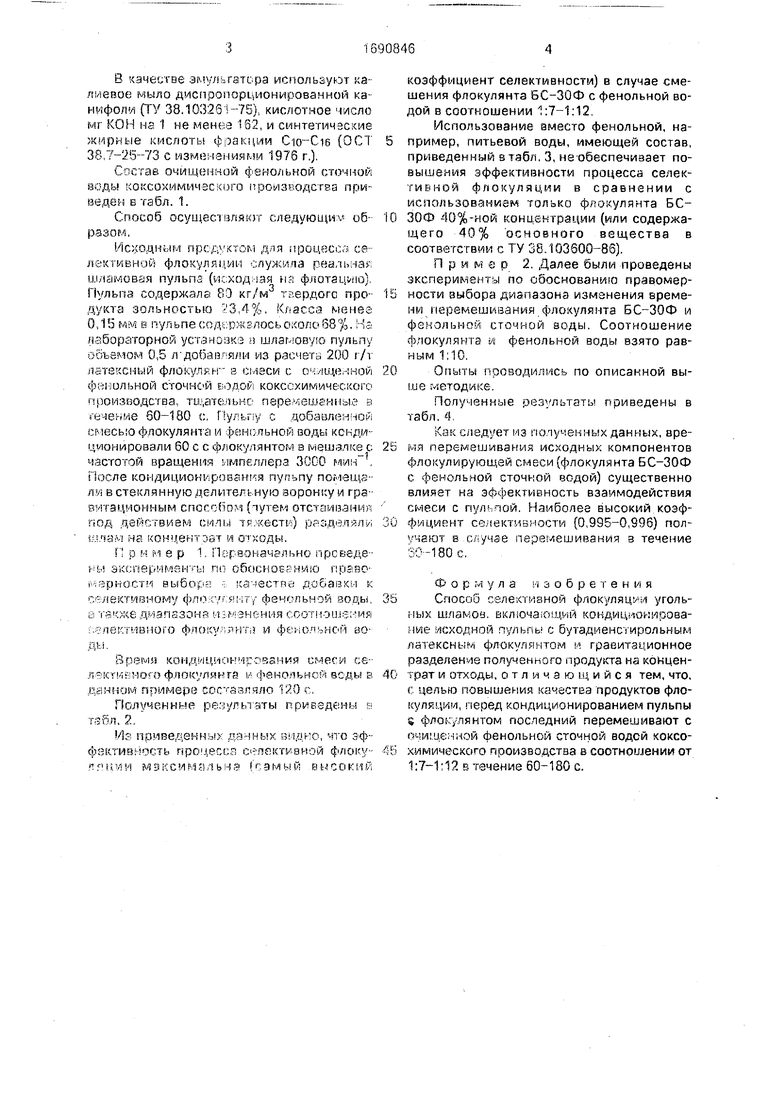

Состав очищенной фенольной сточной воды коксохимического производства приведен в табл.1.

Способ осуществляют следующим об- разом.

Исходным продуктом для процесса селективной флокуляцим служила реальная шламовая пульпа (исходная на флотацию). Пульпа содержала 80 кг/м3 твердого про- дукта зольностью 23,4%. Класса менее 0,15 мм в пульпе содержалось около 68%. На лабораторной установке в шламовую пульпу объемом 0,5 л добавляли из расчета 200 г/т лате ссный флокулянт в смеси с очищенной фенольной сточной водой коксохимического производства, тщательно перемешанные в течение 60-180 с. Пульпу с добавленной смесью флокулянта и фенольной воды кондиционировали 60 с с флокулянтом в мешалке с частотой вращения импеллера 3000 минГ1. После кондиционирования пупьпу помещали в стеклянную делительную воронку и гравитационным способом (путем отстаивания под действием силы тяжести) разделяли шлам на концентрат и отходы.

П р и п е р 1. Первоначально проведены эксперименты по обоснованию правомерности выбора е качестве добавки к селективному флокулякту фенольной воды, а также диапазона изменения соотношения .элективного флокулянта и фенольной воды.

Время кондиционирования смеси се- лектцйного флокулянта и фечолъной воды в данном примере составляло 120 с,

Полученные результаты приведены в табл. 2.

Из приведенных данных видно, что эффективность процесса селективной флоку- ляиии максимальна (самый высокий

коэффициент селективности) в случае смешения флокулянта БС-ЗОФ с фенольной водой в соотношении 1:7-1:12.

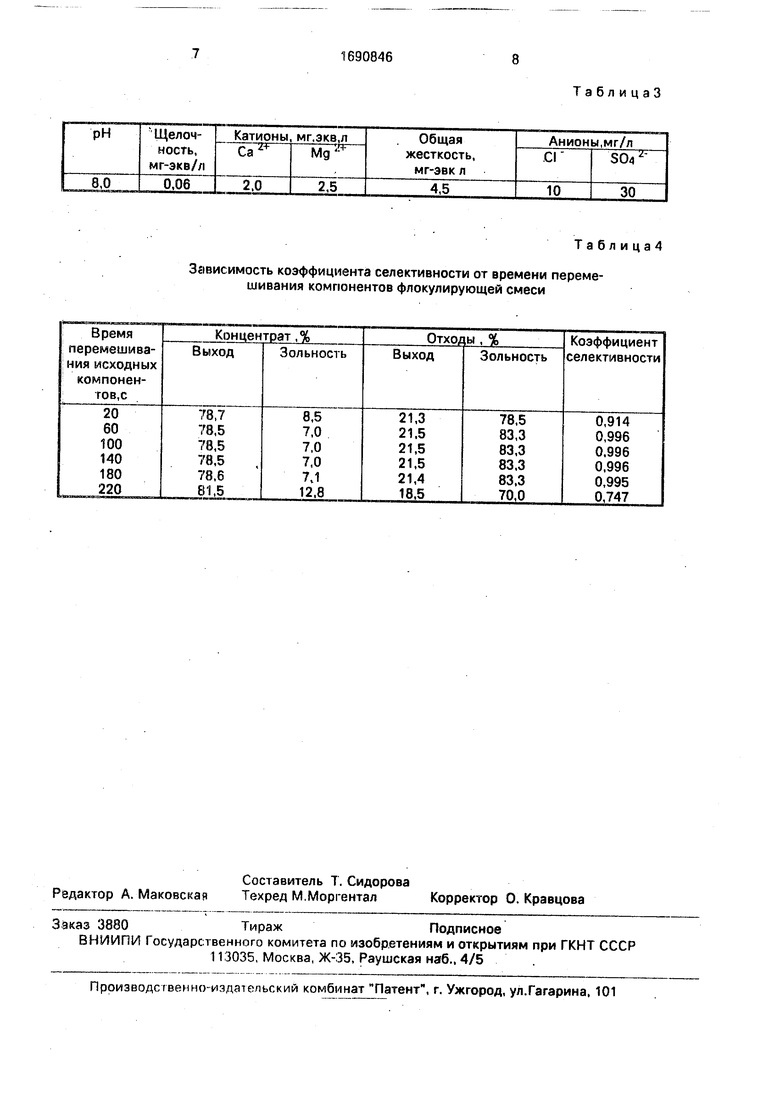

Использование вместо фенольной, например, питьевой воды, имеющей состав, приведенный в табл. 3, не обеспечивает повышения эффективности процесса селективной флокуляции в сравнении с использованием только флокулянта БС- ЗОФ 40%-ной концентрации (или содержащего 40% основного вещества в соответствии с ТУ 38.103600-86).

Пример 2. Далее были проведены эксперименты по обоснованию правомерности выбора диапазона изменения времени перемешивания флохулянта БС-ЗОФ и фенольной сточной воды. Соотношение флокулянта и фенольной воды взято равным 1:10.

Опыты проводились по описанной выше методике.

Полученные результаты приведены в табл. 4.

Как следует из полученных данных, время перемешивания исходных компонентов флокулирующей смеси (флокулянта БС-ЗОФ с фенольной сточной водой) существенно влияет на эффективность взаимодействия смеси с пульпой. Наиболее высокий коэффициент селективности (0,995-0,996) получают е случае перемешивания а течение Ь0-180с.

Формула изобретения Способ селективной флокуляции угольных шламов. включающий кондиционирование исходной пульпы с бутадиенстирольным латексным флокулянтом и гравитационное разделение полученного продукта на концентрат и огходы, отличающийся тем, что, с целью повышения качества продуктов фло- куляции, перед кондиционированием пульпы S флокулянтом последний перемешивают с очищенной фенольной сточной водой коксохимического производства в соотношении от 1:7-1:12 в течение 60-180 с.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ селективной флокуляции угольных шламов | 1988 |

|

SU1720682A1 |

| Способ селективной флокуляции угольных шламов | 1988 |

|

SU1694186A1 |

| Флокулянт | 1979 |

|

SU791394A1 |

| СПОСОБ ОБОГАЩЕНИЯ УГЛЯ | 2016 |

|

RU2620503C1 |

| Флокулянт для обогащения угольных шламов | 1978 |

|

SU753471A1 |

| Способ обогащения угольных шламов | 1980 |

|

SU893889A1 |

| Способ извлечения окиси алюминия из боксита | 1989 |

|

SU1838237A3 |

| Способ флотации глинистокарбонатных шламов из калийных руд | 1987 |

|

SU1456231A1 |

| Способ флотационного обесшламливания высокоглинистых калийных руд | 1987 |

|

SU1502112A1 |

| Флокулирующая композиция | 1988 |

|

SU1678415A1 |

Изобретение относится к способам селективной флокуляции угольных шламов и м.б. использовано в угольной и коксохимической пром-сти. Цель - повышение качества продуктов флокуляции. Бутадиенстирольный латексный флокулянт смешивают с очищенной фенольной сточной водой коксохимического производства в соотношении 1:7-1:12, Перемешивают полученную смесь в течение 60-180 с. Вводят смесь в шламовую пульпу и кондиционируют. После этого смесь разделяют гравитацией. 4 табл.

Состав очищенной фенольной сточной воды коксохимического производства

Зависимость коэффициента селективности от состава флокулирующей смеси

Таблица2

Зависимость коэффициента селективности от времени перемешивания компонентов флокулирующей смеси

ТаблицаЗ

Таблица4

| Акопова М.Г | |||

| и др | |||

| Гравитационные и специальные методы обогащения мелких классов углей.-М.: Недра, 1975, с | |||

| Переносное устройство для вырезания круглых отверстий в листах и т.п. работ | 1919 |

|

SU226A1 |

| Флокулянт | 1979 |

|

SU791394A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-11-15—Публикация

1989-07-17—Подача