Изобретение относится к технологии получения строительных материалов и может быть использовано при производстве бетонных изделий.

Цель изобретения - повышение прочности и морозостойкости.

При осуществлении технического решения бетонную смесь готовят смешиванием цемента, песка, щебенки, карбонатсодер- жащей добавки и воды. Затем формуют изделия и проводят тепловлажностную обработку бетона в среде продуктов сгорания природного газа по режиму: после формования изделия помещают в пропарочную камеру и выдерживают в течение 3 ч, затем поднимают температуру в течение 3 ч до

80± 5°С без дополнительного увлажнения; далее производят изотерм ический прогрев изделий в течение 6 ч с дополнительным увлажнением паром до поддержания влажности, равной 80%. Газовая горелка периодически частично прикрывается при достижении заданной температуры. Наибольший расход гсза происходит в период подъема температуры. Удельный расход газа составляет 8-9 м3 на м3 бетона.

Карбонатсодержащая добавка представляет собой отход производства мозаичных плит в виде тонкомолотого порошка с удельной поверхностью 3500-4000 см2/г. Состав отхода включает, мас.%: СаСОз 44о

и

Ј

ос

49; SiO2 36-38, прогидратированный (инертный) цемент 15-18.

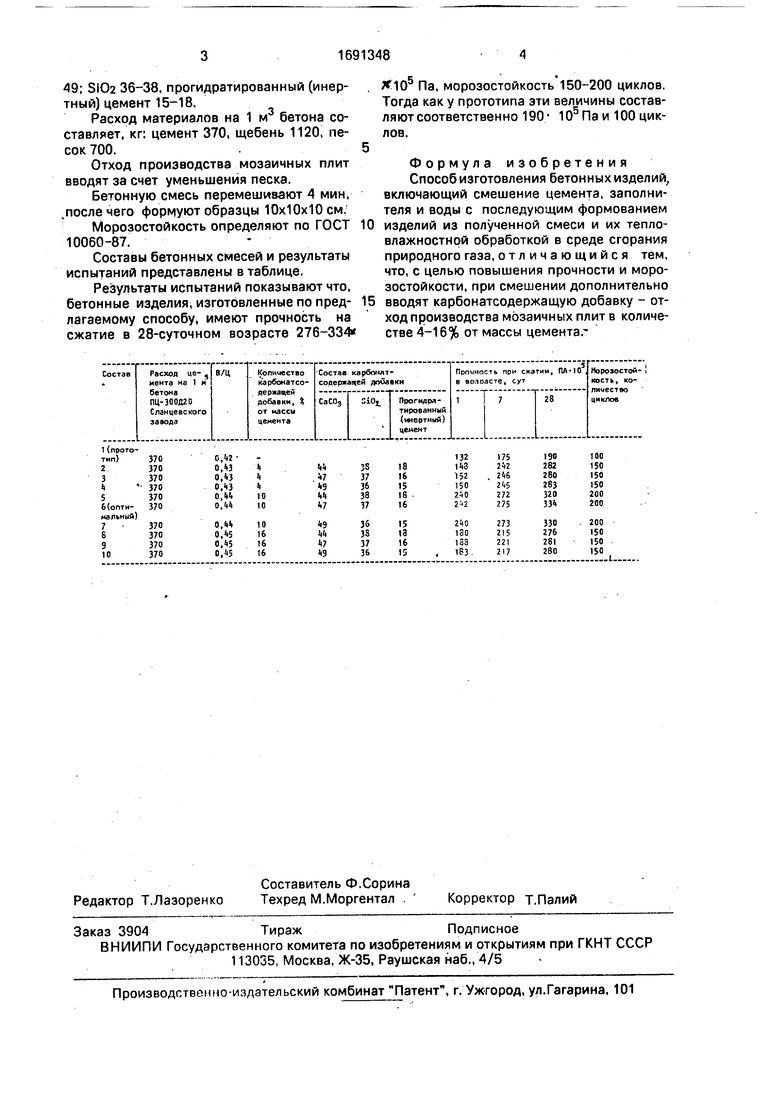

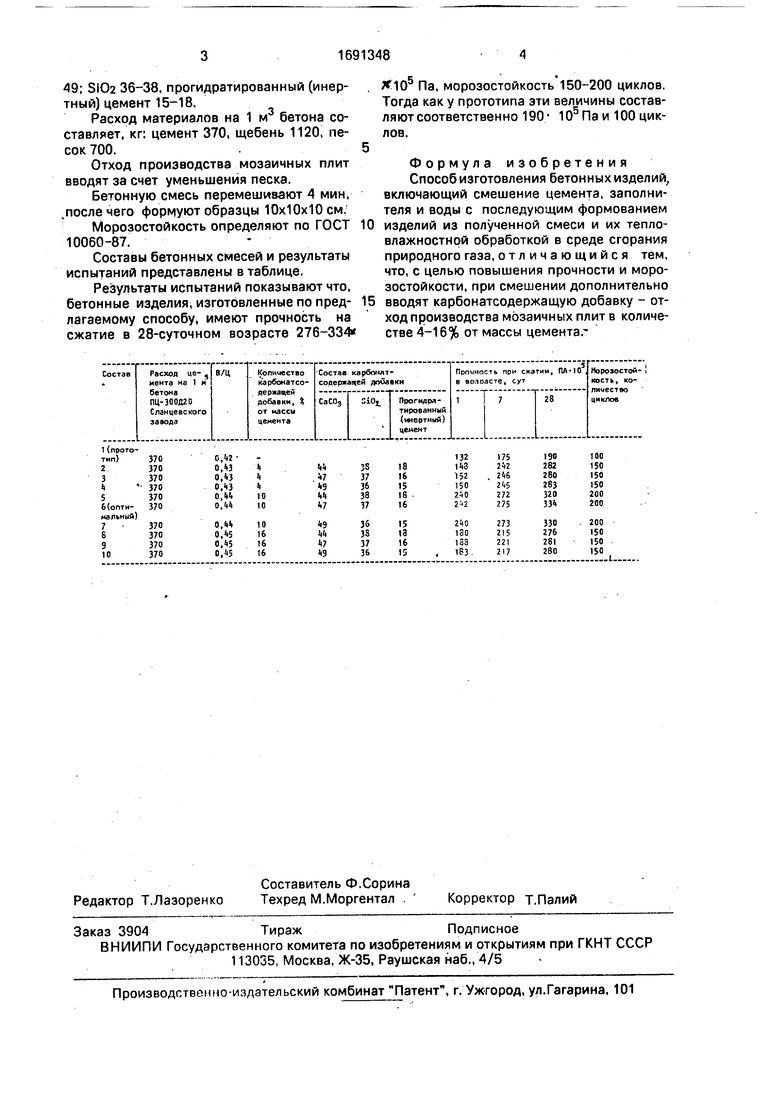

Расход материалов на 1 м3 бетона составляет, кг: цемент 370, щебень 1120, песок 700.

Отход производства мозаичных плит вводят за счет уменьшения песка.

Бетонную смесь перемешивают 4 мин, послечего формуют образцы 10x10x10 см.

Морозостойкость определяют по ГОСТ 10060-87.

Составы бетонных смесей и результаты испытаний представлены в таблице.

Результаты испытаний показывают что, бетонные изделия, изготовленные по предлагаемому способу, имеют прочность на сжатие в 28-суточном возрасте 276-334

ХЮ Па, морозостойкость 150-200 циклов. Тогда как у прототипа эти величины составляют соответствен но 190- 105Паи 100 циклов.

Формула изобретения Способ изготовления бетонных изделий, включающий смешение цемента, заполнителя и воды с последующим формованием

изделий из полученной смеси и их тепло- влажностной обработкой в среде сгорания природного газа, отличающийся тем, что, с целью повышения прочности и морозостойкости, при смешении дополнительно

вводят карбонатсодержащую добавку - отход производства мозаичных плит в количестве 4-16% от массы цемента

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2001 |

|

RU2233818C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ПЛИТ УНИВЕРСАЛЬНОГО НАЗНАЧЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2504527C1 |

| СОСТАВ БЕТОННОЙ СМЕСИ ДЛЯ САМООЧИЩАЮЩИХСЯ КАМНЕЙ БЕТОННЫХ СТЕНОВЫХ ЛИЦЕВЫХ И САМООЧИЩАЮЩИЙСЯ КАМЕНЬ БЕТОННЫЙ СТЕНОВОЙ ЛИЦЕВОЙ | 2022 |

|

RU2789568C1 |

| Бетонная смесь | 2023 |

|

RU2813822C1 |

| СЫРЬЕВАЯ СМЕСЬ, СПОСОБ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2077521C1 |

| Легкобетонная смесь | 1990 |

|

SU1766870A1 |

| КЕРАМИЧЕСКОЕ ВЯЖУЩЕЕ АВТОКЛАВНОГО ТВЕРДЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ НА ЕГО ОСНОВЕ | 2003 |

|

RU2247696C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ПЛИТ УНИВЕРСАЛЬНОГО НАЗНАЧЕНИЯ | 2012 |

|

RU2511245C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ И ИЗДЕЛИЙ | 2003 |

|

RU2256633C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦВЕТНОЙ БРУСЧАТКИ | 1997 |

|

RU2132318C1 |

Изобретение относится к технологии получения строительных материалов и может быть использовано при производстве бетонных изделий. Цель изобретения - повышение прочности и морозостойкости. В способе получения бетона, включающем перемешивание цемента, песка, щебенки,.воды и карбонатсодержащей добавки, в качестве последней применяют отход про-- ИЗВОДСТЕЯ мозаичных плит. Из полученной смеси формуют бетонные изделия, которые подвергают тепловлажностной обработке в среде продуктов сгорания природного газа по режиму . Прочность при сжатии в возрасте 28 сут 276-334- 10Э Па, морозостойкость 150-200 циклов. 1 табл. сл

| Бутт Ю.М., Рашкови Л.Н | |||

| Твердение вяжущих при повышенных температурах, М.: Стройиздат, 1965, с.196-197 | |||

| Исследовать, разработать и внедрить оптимальные, режимы работы установок для тепловой обработки изделий из тяжелых бетонов в среде продуктов сгорания при- родного газа (Отчет)/ВНИП РОМ ГАЗ | |||

| М., 1984 . |

Авторы

Даты

1991-11-15—Публикация

1989-09-01—Подача