Изобретение относится к области производства строительных материалов, а именно керамических материалов, в том числе пористых и прессованных изделий, - и может быть использовано при изготовлении огнеупоров, теплоизоляционных материалов, глинозольного кирпича.

Известно керамическое вяжущее, полученное термообработкой глины, известняка, золы бурых углей и отхода производства металлического висмута (а.с. СССР №1418312 А1, 23.08.1988, кл. С 04 В 7/38), содержащее, мас.%:

- золу бурых углей 5,1-6,4

- глинистый компонент 20,5-21,6

- отход производства металлического висмута 0,5-1,0

- мел остальное

Недостатки известного керамического вяжущего:

- узкий диапазон изменения состава вяжущего;

- специфичность одного из компонентов вяжущего, а именно: отхода производства металлического висмута;

- высокое содержание относительно дорогостоящего компонента - мела.

Известен способ получения силикатного кирпича на основе известково-кремнеземистого вяжущего автоклавного твердения (Патент РФ №2000111927, кл. В 28 В 15/00, аналог), включающий:

- смешение компонентов вяжущего;

- смешение вяжущего с наполнителем;

- увлажнение смеси и гашение извести;

- формование;

- автоклавную обработку формованных изделий.

Недостатки известного способа:

- относительно высокая объемная масса изделий;

- недостаточная механическая прочность изделий.

Известен также способ изготовления керамических материалов на основе керамического вяжущего (Патент РФ №2204542 C1, C 04 B, 35/10, с.5, прототип), включающий:

- смешение сырьевых компонентов: электрокорунда, сульфатно-спиртовой бражки и керамической связки - бентонита;

- формование изделий;

- прессование в разъемной пресс-форме;

- сушку;

- обжиг сформованных изделий.

Указанный способ эффективен при изготовлении дорогостоящей специфической керамики на основе высококачественного сырья: электрокорунд, бентонит, сульфатно-спиртовая бражка. При использовании дешевого сырья, отходов производств керамические материалы имеют низкое качество из-за неполноты гашения извести и негомогенности смеси.

Технический результат настоящего изобретения заключается в том, что разработан способ получения нового вяжущего автоклавного твердения, с помощью которого получают дешевые керамические строительные материалы, имеющие сниженную объемную массу при высокой механической прочности.

Технический результат настоящего изобретения достигается тем, что для приготовления керамического вяжущего автоклавного твердения используется дешевое, недефицитное сырье: глинистые и известняковые отходы, зола теплоэлектростанций, - а формованные изделия подвергаются термообработке при температуре 174-210°С и давлении 0,8-1,6 МН/м2 в атмосфере насыщенного водяного пара.

Глинистые отходы - это вторичное глинистое сырье, признанное непригодным для применения в производстве керамических материалов из-за сверхнормативного содержания карбонатных включений. Известняковые отходы характеризуются высокой степенью дисперсности и являются отсевом фракционирования известняка перед его обжигом.

Исследованием уровня техники установлено, что изобретений, содержащих способ получения керамических материалов на основе керамического вяжущего автоклавного твердения, дополнительно включающих термообработку сформованных изделий при температуре 174-210°С и давлении 0,8-1,6 МН/м2 в атмосфере насыщенного водяного пара, не обнаруживается.

Сравнение свойств совокупности признаков известной линии заявляемого показывает, что известное керамическое вяжущее изготавливается на основе дорогостоящего сырья: каолин, тальк, известь, а заявляемое - на основе глинистых, известняковых отходов и золы ТЭС.

Сравнение свойств совокупности признаков известного способа изготовления керамических материалов (прототип) и заявляемого показывает, что:

- в известном способе сформованные изделия обжигают при температуре 900-2000°С, а в заявляемом - при температуре 900-1150°С готовят керамическое вяжущее;

- в отличие от известного заявляемый способ содержит операцию термообработки сформованных изделий при температуре 174-210°С и давлении 0,8-1,6 МН/м2.

Сущность изобретения заключается в следующем.

Основная задача промышленности строительных материалов - производство искусственных камней, имеющих высокую механическую прочность при малой объемной массе. Искусственные камни получают на основе известково-песчаного и керамического вяжущего. Первые относятся к силикатным, а вторые - к керамическим строительным материалам.

Силикатные строительные материалы получают из смеси извести и песка обработкой насыщенным водяным паром при температуре 174-210°С и давлении 0,9-1,6 МН/м2.

Производство керамических строительных материалов требует более высоких затрат энергии: обжиг смеси глины, извести и песка при 900-2000°С - но они предпочтительнее, поскольку имеют высокую механическую прочность, водо- и морозостойкость, обладают огнеупорными свойствами.

Высокая температура термообработки керамических смесей обусловлена значительным содержанием алюмосиликатов. В зависимости от происхождения глины содержат от 10 до 40% оксида алюминия, образующего с оксидом кремния комплексные анионы [AlnSimO2(n+m)]n-, способствующие внедрению в структуру глины подвижных катионов малых размеров: К+, Na+, Ca2+, Mg2+. Поэтому щелочная обработка глин, в основном с помощью гидрооксида кальция (извести), вызывает разрыхление каркасной структуры глины, активирует образование длинноцепочных полиалюмосиликатов, в первую очередь, определяющих механическую прочность керамических материалов.

Таким образом, способы получения керамических материалов предполагают выбор оптимальной щелочной среды по содержанию ионов Са2+, Mg2+ и оптимальной температуры термообработки для каждого вида глины.

Высокосортные глины, применяемые в производстве фарфора, содержат 30-42% оксида алюминия и минимальное количество влаги, поэтому тугоплавки. С понижением содержания оксида алюминия и возрастанием гигроскопической влажности температура перехода глины в пластическое состояние снижается, что в свою очередь снижает энергоемкость производства. Но традиционные способы получения керамических материалов, основанные на обжиге керамической массы, содержащей низкосортные глины и известь, не позволяют получить керамические материалы удовлетворительного качества.

С помощью дополнительной обработки формовочной смеси, заключающейся в воздействии насыщенным паром при температуре 174-210°С и давлении 0,8-1,6 МН/м2 в автоклавах, удается добиться изготовления керамических материалов на основе низкосортных глин, обладающих хорошими эксплуатационными показателями (Таблицы 1, 2).

Автоклавная обработка формовочной смеси "догашивает" свободную известь, не вступившую в реакцию с алюмосиликатами глины при обжиге, активирует образование длинноцепочных полиалюмосиликатов.

Одновременно решается задача использования низкосортного сырья, содержащего оксиды кальция, магния, алюминия: золы теплоэлектростанций, известняковых и глинистых отходов.

В настоящее время зола ТЭС - широко распространенное вторичное сырье для производства автоклавных материалов, традиционно на основе известково-кремнеземистого вяжущего.

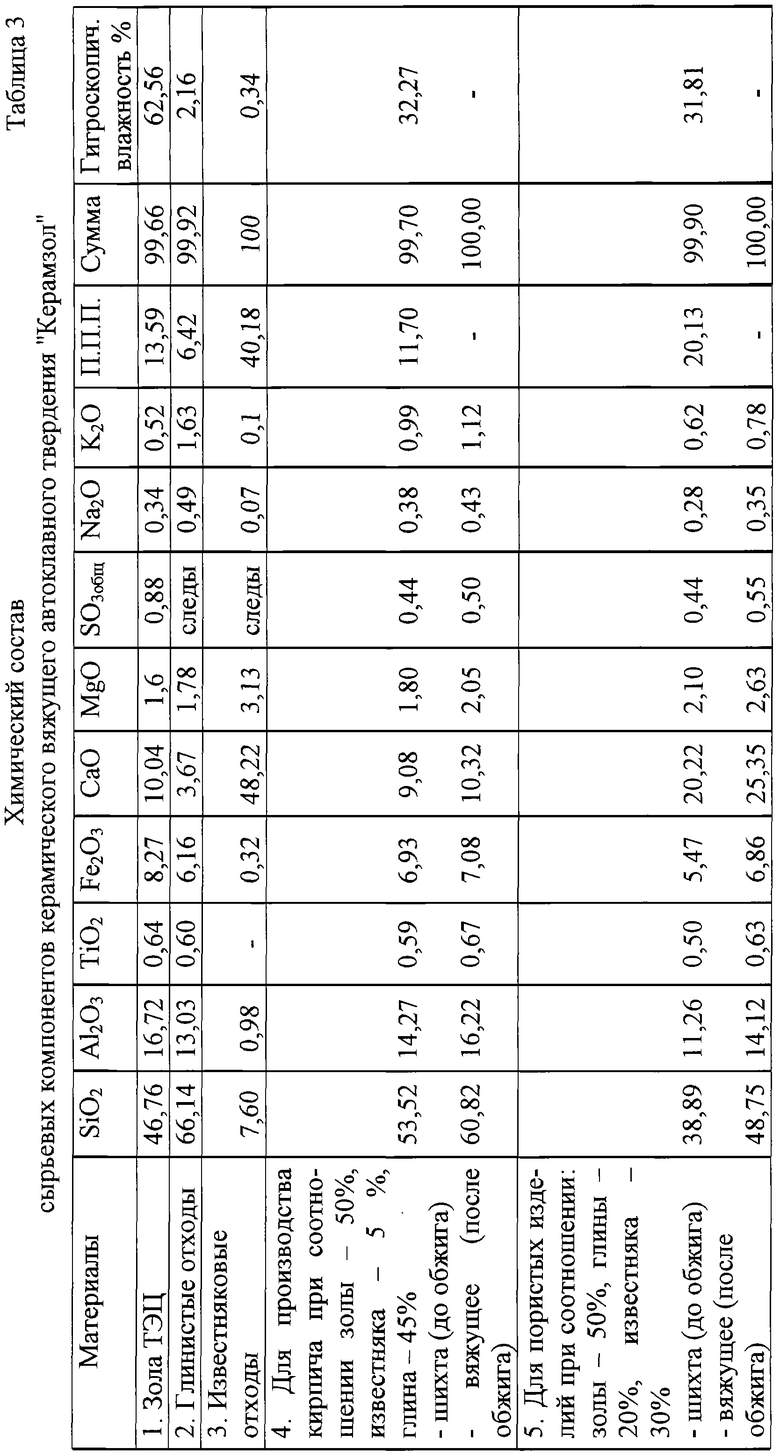

Химический состав сырьевых компонентов керамического вяжущего автоклавного твердения "Керамзол" (Пример 3) представлен в таблице 3.

В известных способах производства автоклавных материалов термообработка сырья производится только в автоклавах при температуре 174-210°С. Частицы золы ТЭС, практически всегда имеющей "недожог" (неполное окисление топлива), а, следовательно, содержащей слабореакционноспособные компоненты, при этой температуре становятся локальными дефектами каркасной структуры искусственного камня. В объеме и на поверхности изделия образуются микротрещины, изделие подвергается деформации.

Получение вяжущего обжигом позволяет устранить недожог топлива и одновременно активировать процессы взаимодействия компонентов золы и глины.

Традиционные керамические изделия, при изготовлении которых операция обжига в печах является финишной, изготавливаются из высококачественной глины (первичное сырье) с ограничениями по химическому составу. Содержание основных оксидов должно составлять: SiO2 - до 85%, Fe2O3+FeO - до 14%, СаО+MgO - до 20%, К2О - до 7%, SO3 - до 2%. Особенно жесткие требования к содержанию в глине известняковых включений: размер частиц - не более 2 мм.

Наличие качественных глин в РФ ограниченно. Большинство разведанных месторождений глинистого сырья не пригодно для изготовления высококачественных керамических изделий, производство которых осуществляется пластическим способом формования.

При использовании пластических "жирных" глин в качестве отощающей добавки может быть применена зола ТЭС от сжигания торфа и бурых углей. Для такой золы также действуют ограничения по химическому составу: SiO2 - 55±10%, Аl2О3+TiO2 - 10±2,5%, Fе2O3+FeO - 10±8%, СаО+MgO - до 12%, SO3 - до 1%.

Эти ограничения преследуют цель достижение наилучшего качества изделий.

При обжиге структура и свойства керамических изделий формируются за счет химического взаимодействия минералов, т.е. их оксидов, входящих в состав сырья. При обжиге также образуются оксиды Са и Mg в результате декарбонизации СаСО3 и MgCO3, входящих в состав глины и золы. Эти оксиды также вступают во взаимодействие с другими оксидами сырья. Но значительное количество оксидов остается в несвязанном состоянии, поскольку при температуре обжига около 1000°С отсутствует жидкая фаза, и реакции происходят в твердой фазе в граничных областях минералов.

В то время как оксиды Si, Al, Fe, будучи взаимно несвязанными, выполняют роль наполнителей, то оксиды Са и Mg, будучи не связанными с другими оксидами, являются высоко реакционноспособными и в присутствии влаги образуют гидрооксиды Са(ОН)2 и Mg(OH)2. Эти соединения образуются со значительным увеличением объема, поскольку это происходит в изделиях с зафиксированной обжигом структурой. Эти процессы приводят либо к разрушению изделий, либо резкому снижению прочности, морозостойкости, наличию высолов на поверхности.

Этим объясняется стремление к максимальному ограничению в сырье карбонатов Са и Mg.

В предлагаемом изобретении финишной операцией является тепловлажностная обработка в автоклаве изделий при 174-210°С и давлении 0,8-1,6 МН/м2 в атмосфере насыщенного водяного пара.

При этом оксиды Са и Mg, остающиеся в составе вяжущего после его обжига, прошедшие гашение водой в реакторах с образованием гидрооксидов Са(ОН)2 и Mg(OH)2, вступают в химическое взаимодействие с оксидами Si, Al, Fe и др. с образованием новых минералов, формирующих структуру и свойства автоклавных материалов. К таким новообразованиям относятся соединения: СаО с SiO2 - CaO· SiO2(CS), 2CaO· SiO2(C2S), 3CaO· SiO2(C3S), 3СаО· Аl2О3(С3А), 4СаО· Аl2O3·Fе2O3(С3АF) и др. (более 20 наименований). Каждый их этих новых материалов формирует те или иные качественные показатели изделий.

Эти реакции образования новых материалов происходят в водной среде.

Таким образом, тепловлажностная обработка изделий не только нейтрализует отрицательное влияние оксидов Са и Mg на структуру изделий, но и способствует образованию новых полезных минералов в дополнение к тем, которые образуются при обжиге вяжущего. В результате достигается не только сумма положительных факторов обжига вяжущего и тепловлажностной обработки изделий из него, но и получение нового вида строительных материалов: керамических изделий автоклавного твердения.

Но для получения оптимального прохождения тепловлажностного процесса в изделия в составе вяжущего должно содержаться необходимое количество оксидов Са и Mg:

- для прессованных изделий, мас.% 10±2,5

- для пористых изделий, мас.% 22±5,0

Для обеспечения этих условий в состав шихты для изготовления вяжущего должны входить: глинистое сырье, зола ТЭС, а также известняк.

С учетом колебаний химического состава компонентов их содержание должно составлять, мас.%:

Зола ТЭС 25-75

Глинистые отходы 20-45

Известняковые отходы 5-30

Таким образом, тепловлажностная обработка керамических изделий, изготавливаемых из керамического вяжущего, полученного обжигом шихты, позволяет применять в качестве сырья не только первичную глину и известняк, но и глинистые и известняковые отходы, а также золу ТЭС, которая сама по себе является промышленным отходом.

Применение отходов является, безусловно, более предпочтительным, поскольку, как правило, они не находят промышленного применения и значительно дешевле первичных сырьевых материалов. Кроме того, утилизация отходов имеет большое экологическое значение (освобождение значительных площадей, занятых отходами, устранение и вредного влияния на природную среду).

Виды отходов и основные их особенности

1. Глинистые отходы:

- вскрышные глины, суглинки, как правило залегающие на карбонатном сырье (известняк, доломиты, мергели, мел, ракушечник и пр.), такие глинистые отходы содержат, в основном, включения нижележащих пород, в большинстве случаев такое сырье не находит промышленного применения и при разработке карбонатов сбрасывается в выработанное пространство в порядке рекультивации карьеров;

- глинистое сырье, признанное непригодным для изготовления керамического кирпича пластического формования;

- отходы угледобычи (терриконики) и углеобогащения, содержащие, как правило, высококачественные глины, беспорядочно засоренные углем.

2. Известняковые отходы:

- мелочь (фракция менее 20 мм) при сортировке дробленых известняков, мергелей, ракушечника, непригодная для обжига в шахтных печах для получения обожженной кальциевой извести;

- мелочь (фракция менее 5 мм) при сортировке мела, непригодная для обжига во вращающихся печах;

- известняк с содержанием оксидов Са и Mg менее 70%, непригодный для обжига извести, такой известняк, как правило, загрязнен глиной и кремнием.

3. Зола теплоэлектростанций, образующаяся при сжигании в котлах станций торфа, бурых углей, а также смешанных видов топлива (торф + уголь - в разных соотношениях).

Испытания новой технологии изготовления керамического вяжущего и керамических изделий на его основе проводились:

1. На Глубокинском силикатном заводе с использованием в качестве сырья: отходов углеобогащения Донецкого шахтоуправления (глинистое сырье), зола Каменской ТЭС (угольная), известняковые отходы (мелочь) Глубокинского ЗСК, - полузаводские испытания.

2. На Калининском КСМ-1 с использованием в качестве сырья: золы ТЭС (торф + бурый уголь), вскрышная глина (отходы) и известняковая мелочь Мончаловского известкового завода, - заводские испытания.

3. На Красковском опытном заводе института ВНИИстром с использованием в качестве сырья: золы ТЭС-4, глинистые и известняковые отходы Мончаловского известкового завода, - регламентные испытания.

Способ изготовления керамических материалов на основе керамического вяжущего автоклавного твердения осуществляется следующим образом:

Полученное термообработкой при 900-1150°С керамическое вяжущее смешивается с наполнителем и специальными добавками, например, пластификатором, поверхностно-активным веществом или порообразователем, формуется, например, прессованием и подвергается термообработке при температуре 174-210°С и давлении 0,8-1,6 МН/м2 в атмосфере насыщенного водяного пара в автоклаве. По окончании автоклавной обработки готовые изделия транспортируют на склад.

Примеры рецептур керамического вяжущего автоклавного твердения.

Пример 1. Глубокинский силикатный завод.

Компоненты мас.%

Зола ТЭС 50

Глинистые отходы 40

Известняковые отходы 10

Зола - SiO2 - 45-65%, Аl2О3 - 15-35%, Fe2О3+FeO - 15-21%, CaO+MgO - 10-14%, SO3 - 3%.

Глинистые отходы - SiO2 - 50,3-60,4%, Аl2О3 - 16,8-30,2%, Fе2O3+FeO - 15,1-16,6%, CaO+MgO - 1,1-16,2%, SO3 - 0,2-1,0%.

Известняковые отходы - SiO2 - 4,1-11,9%, Аl2О3 - 10,55-10,75%, Fе2O3+FeO - 0,4-1,2%, CaO+MgO - 70-82%, SO3 - 0,5%.

Состав полученного вяжущего - SiO2 - 48,55%, Аl2О3 - 19%, Fе2O3+FeO - 13,74%, CaO+MgO - 17,2%, SO3 - 1,8%.

Из полученного обжигом в вагранке при 1050°С вяжущего после его смешивания с водой и гашения в течение 24 часов формовались на гидравлических прессах ЛА-550 одинарные кирпичи (250× 120× 65 мм) и камни (250× 120× 138 мм), которые подвергались тепловлажностной обработке в автоклаве при 174°С и давлении 0,8 МН/м2 в среде насыщенного водяного пара, при этом получены следующие характеристики изделий (средние):

- предел прочности при сжатии, МПа 15,2

- объемная масса, г/м3 1,5

- водопоглощение, % 19

- морозостойкость 30

- остаточная активность (CaO+MgO) 1,7

Примечание: после 30 циклов попеременного замораживания и оттаивания образцы не имели признаков разрушения и испытания далее не проводились.

Пример 2. Калининский комбинат строительных материалов №1

Компоненты мас.%

Зола ТЭС 50

Глинистые отходы 45

Известняковые отходы 5

Зола - SiO2 - 53,2%, Аl2О3 - 17,0%, Fe2О3+FeO - 9,1%, CaO+MgO - 12,7%, SO3 - 1,1%, Потери при прокаливании (П.П.П.) - 8,5%.

- теплотворная способность

(от несгоревшего топлива), ккал/кг 262,5

- водопоглощение, % до 35

- объемная масса, кг/м3 около 900

- остаток на сите 0,14, % 32

- удельная поверхность, см2/см 2200

- гидравлическая активность, м2/г 54

- вид золы - гидроотвальная

Глинистые отходы - SiO2 - 73,25%, Аl2О3 - 12,85%, Fе2O3+FeO - 4,47%, CaO+MgO - 4,4%, SO3 - 0,4%, П.П.П. - 4,12%.

Остатки на ситах, %: менее 0,25-6,4; 0,25-0,01 - 40,6; 0,01-0,005 - 15,8; 0,005-0,001 - 12,7; менее 0,001-24,5.

Известняковые отходы - SiO2 - 1,5%, Аl2О3 - 0,42%, Fе2O3+FeO - 0,57%, CaO+MgO - 54,96%, SO3 - 0,45%, П.П.П. - 42,1%.

Гранулометрический состав, фракция %: менее 1 мм - 4; 1-3 мм - 47; 3-5 мм - 11,5; 5-7 мм - 8,5; 7-10 мм - 29.

Шихта - SiO2 - 59,64%, Аl2О3 - 14,22%, Fe2О3+FeO - 6,59%, CaO+MgO - 11,08%, SO3 - 0,75%, П.П.П. - 8,2%.

Состав полученного вяжущего - SiO2 - 64,64%, Аl2О3 - 15,41%, Fе2O3+FeO - 7,14%, CaO+MgO - 12,01%, SO3 - 0,81%.

Обжиг вяжущего производился во вращающейся печи керамзитового цеха Калининского ЖБИ-2 при температуре 950-1050°С. После увлажнения вяжущего в смесителе и гашения в реакторе из смеси формовались кирпичи (250× 120× 88), которые подвергались термообработке в автоклавах при 174°С и давлении 0,8 МН/м2 в среде насыщенного водяного пара по режиму: подъем давления - 2 ч, выдержка при максимальном давлении и температуре - 8 ч, снижение давления до 0-2 ч, при этом получены следующие характеристики изделий:

- предел прочности при сжатии, МПа 15,5-19,1

- объемная масса, г/м3 1,46-1,51

- водопоглощение, % 19-21,5

- морозостойкость 30-35

- остаточная активность (СаО+MgO) 1,7-2,0

Пример 3. Красковский Опытный завод института ВНИИстром

Шихта для изготовления вяжущего приготавливалась из сырья для двух видов продукции:

а) Для прессованных изделий (кирпич, камни)

Компоненты мас.%

Зола ТЭС 50

Глинистые отходы 45

Известняковые отходы 5

б) Для пористых изделий (ячеистые, теплоизоляционные и стеновые блоки)

Компоненты мас.%

Зола ТЭС 50

Глинистые отходы 20

Известняковые отходы 30

Шихта обжигалась в поддонах на печных вагонетках в туннельной печи при 950-1100°С.

Вяжущее увлажнялось в смесителе, гасилось в реакторе. Из смеси формовались кирпичи и камни на прессах "Крупп-Интертехник" и СМ-816.

Изделия подвергались тепловлажностной обработке в автоклаве при 210°С и давлении 1,6 МН/м2 в среде насыщенного водяного пара по режиму: подъем давления - 1,5 ч, выдержка при максимальном давлении и температуре - 4 ч, снижение давления до 0-1,5 ч, при этом получены следующие характеристики изделий:

- предел прочности при сжатии, МПа 21,4

- объемная масса, г/м3 1,44

- водопоглощение, % 17,8

- морозостойкость до 50

- остаточная активность (СаО+MgO) 2,4

Таблица 1

Характеристика производства прессованного кирпича на основе керамического вяжущего автоклавного твердения в сравнении с традиционным

- песок кварцевый

- известняк (известь)

- зола ТЭС

- суглинок

- отсев известняка

- в плотном теле

- пустотелость

1800

1450

Таблица 2

Характеристика производства поризованного строительного материала на основе керамического вяжущего автоклавного твердения в сравнении с традиционным

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2008 |

|

RU2389706C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2009 |

|

RU2394789C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЛИНКЕРНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2010 |

|

RU2443654C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2009 |

|

RU2417196C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2010 |

|

RU2440949C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПРЕССОВАННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2312013C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2008 |

|

RU2388722C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2008 |

|

RU2389707C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2010 |

|

RU2440317C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2008 |

|

RU2388723C1 |

Керамическое вяжущее и способ изготовления керамических материалов на его основе могут быть использованы при изготовлении огнеупоров, теплоизоляционных материалов, глинозольного кирпича. Керамическое вяжущее, полученное термообработкой сырьевых компонентов - глины, известняка и золы, содержит в качестве глины - глинистые отходы, в качестве известняка - известняковые отходы, в качестве золы - золу теплоэлектростанций при следующем соотношении компонентов, мас.%: зола теплоэлектростанций - 25÷75, известняковые отходы - 5÷30, глинистые отходы - 20÷45, а указанную термообработку проводят при 900÷1150оС. Способ изготовления керамических материалов на основе указанного керамического вяжущего включает смешение сырьевых компонентов, формование и термообработку, которую проводят при 174÷210°С и давлении 0,8÷1,6 МН/м2 в среде насыщенного водяного пара. Технический результат - получение дешевых керамических материалов, имеющих сниженную объемную массу при высокой механической прочности. 2 с.п. ф-лы, 3 табл.

Зола теплоэлектростанций 25÷75

Известняковые отходы 5÷30

Глинистые отходы 20÷45

а указанную термообработку проводят при 900÷1150оС.

| Сырьевая смесь для получения портландцементного клинкера | 1986 |

|

SU1418312A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА | 2001 |

|

RU2204542C1 |

| Способ получения цементного клинкера | 1987 |

|

SU1548167A1 |

| Способ изготовления силикатных изделий | 1988 |

|

SU1735237A1 |

| Способ изготовления вяжущих | 1940 |

|

SU63106A1 |

| RU 94040399 A, 20.09.1996 | |||

| Сырьевая смесь | 1984 |

|

SU1239120A1 |

| СПОСОБ ПРОИЗВОДСТВА ОЗОНА | 1991 |

|

RU2036129C1 |

| ШЕЙКИН А.Е | |||

| Строительные материалы, Москва, Стройиздат, 1968, с | |||

| Ротационный колун | 1919 |

|

SU227A1 |

| АВГУСТИННИК А.И | |||

| Керамика, Ленинград, 1975, с | |||

| Перепускной клапан для паровозов | 1922 |

|

SU327A1 |

| СТРЕЛОВ К.К | |||

| и др | |||

| Технология огнеупоров, Москва, 1978, с | |||

| Трансляция, предназначенная для телефонирования быстропеременными токами | 1921 |

|

SU249A1 |

Авторы

Даты

2005-03-10—Публикация

2003-12-23—Подача