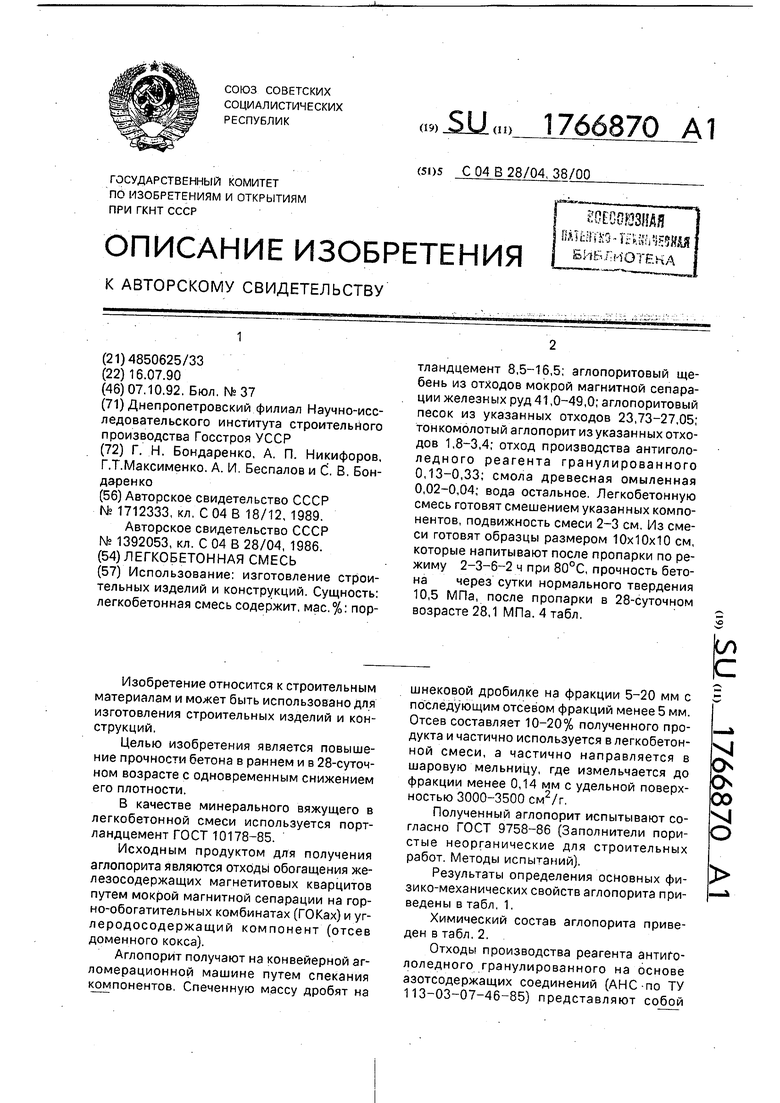

Изобретение относится к строительным материалам и может быть использовано для изготовления строительных изделий и конструкций.

Целью изобретения является повышение прочности бетона в раннем и в 28-суточном возрасте с одновременным снижением его плотности.

В качестве минерального вяжущего в легкобетонной смеси используется портландцемент ГОСТ 10178-85.

Исходным продуктом для получения аглопорита являются отходы обогащения железосодержащих магнетитовых кварцитов путем мокрой магнитной сепарации на горно-обогатительных комбинатах (ГОКах) и уг- леродосодержащий компонент (отсев доменного кокса).

Аглопорит получают на конвейерной агломерационной машине путем спекания компонентов. Спеченную массу дробят на

шнековой дробилке на фракции 5-20 мм с последующим отсевом фракций менее 5 мм. Отсев составляет 10-20% полученного продукта и частично используется в легкобетонной смеси, а частично направляется в шаровую мельницу, где измельчается до фракции менее 0,14 мм с удельной поверхностью 3000-3500 см2/г.

Полученный аглопорит испытывают согласно ГОСТ 9758-86 (Заполнители пористые неорганические для строительных работ. Методы испытаний).

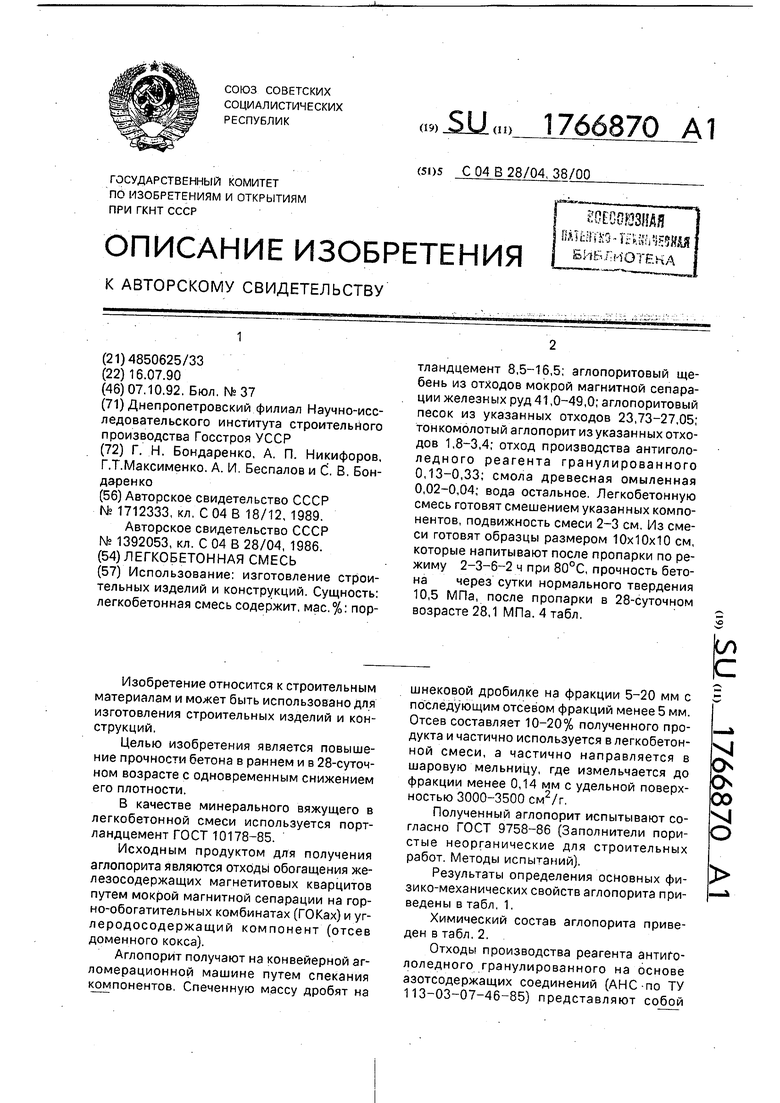

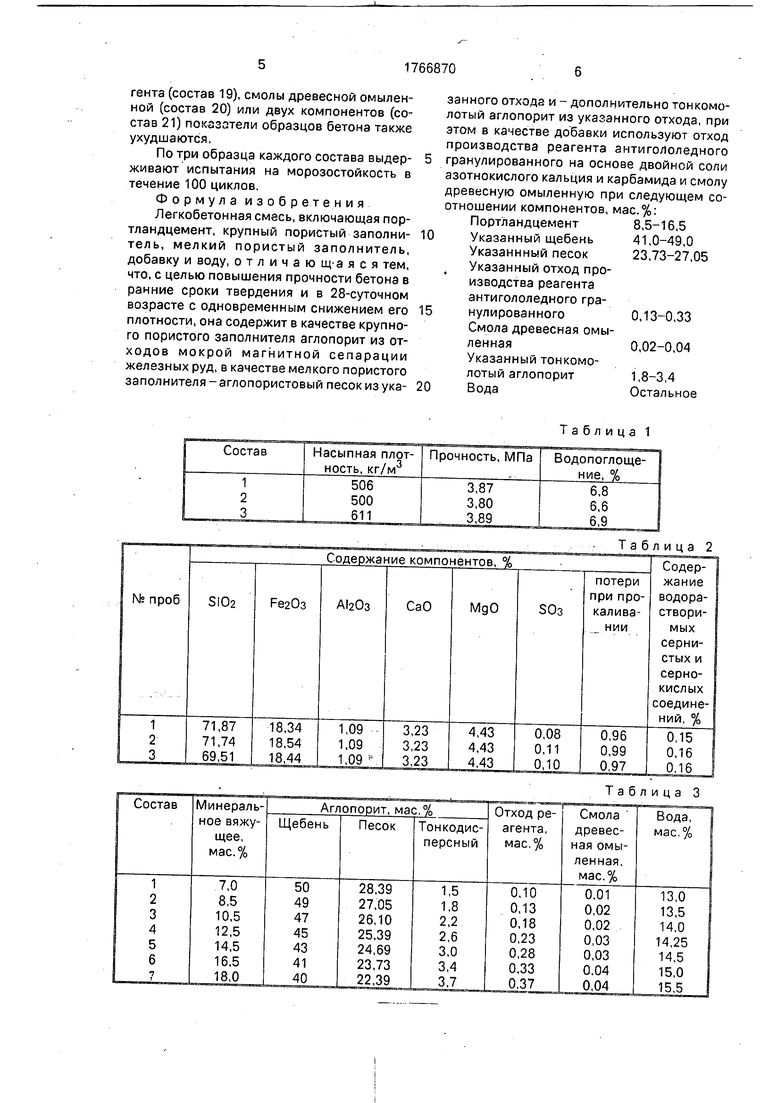

Результаты определения основных физико-механических свойств аглопорита приведены в табл, 1.

Химический состав аглопорита приведен в табл.2.

Отходы производства реагента антиго- лоледного гранулированного на основе азотсодержащих соединений (АНС-по ТУ 113-03-07-46-85) представляют собой

VJ

О

о

00

VI о

смесь двойной соли азотнокислого кальция и карбамида Са(МОз)2 и СО(МН2)2 с добавкой поверхностно-активных веществ (ПАВ) типа ОП-7 или ОП-10, причем массовая доля Са(МОз)2 составляет не менее 30%, мае- совая доля карбамида СО(ЫНз)2 не более 62 %, массовая доля ПАВ не менее 1 %.

Реагент АНС представляет собой мелкокристаллический порошок светло-желто- I го цвета. Плотность его в рыхлом состоянии .составляет 0,7 г/см .

Смола древесная омыленная (СДО по ТУ 81-05-2-78) представляет собой вещество черного цвета вязкой или полутвердой консистенции, хорошо растворяется в воде. Плотность 10%-ного раствора СДО 1017 кг/м3, пеноэбразующая способность не менее 62.

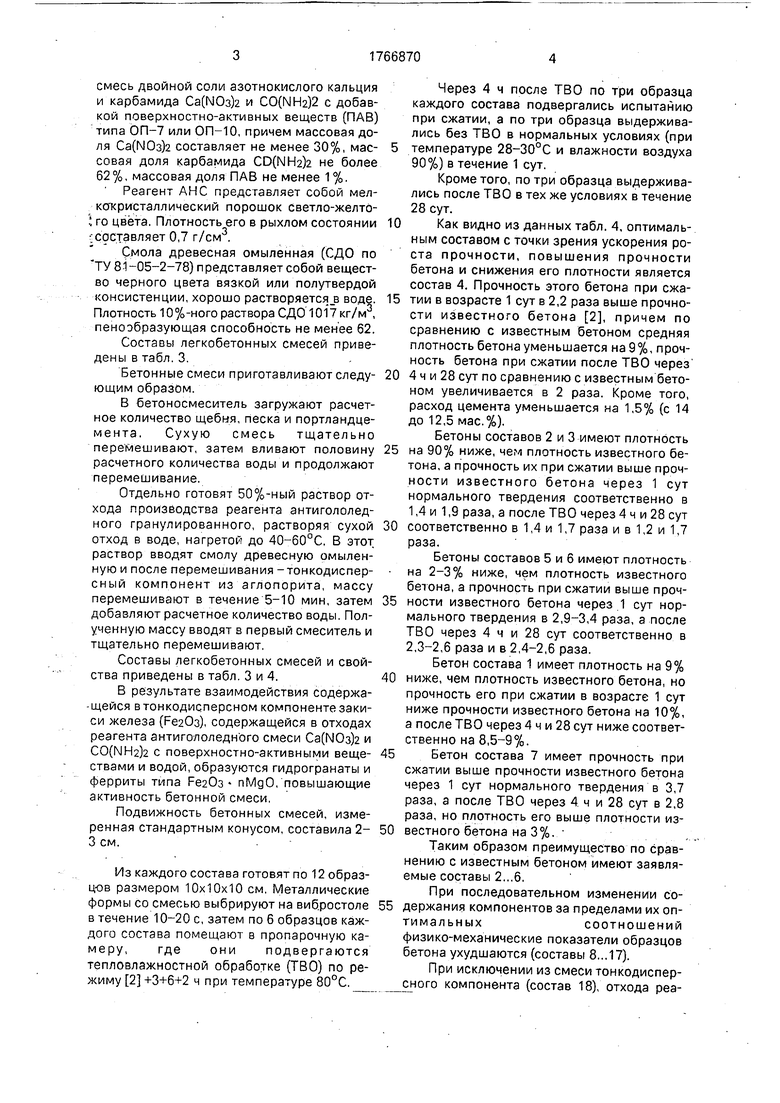

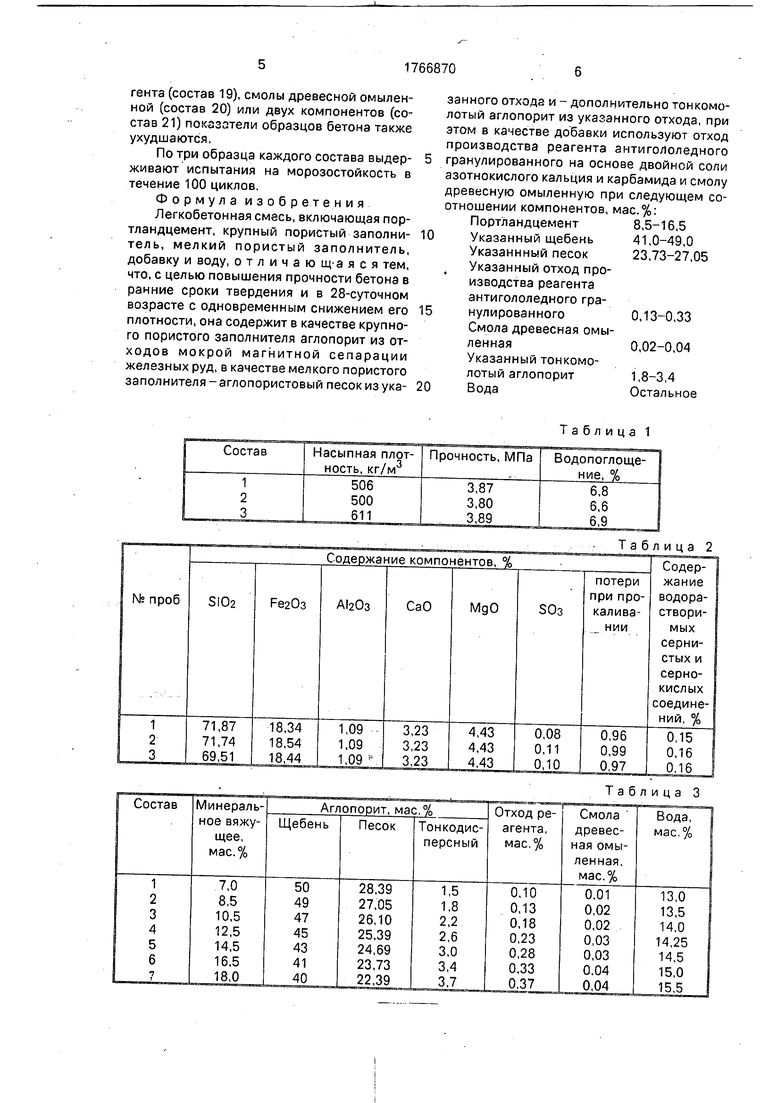

Составы легкобетонных смесей приведены в табл.3

Бетонные смеси пригота вливают ел еду- ющим образом.

В бетоносмеситель загружают расчетное количество щебня, песка и портландцемента. Сухую смесь тщательно перемешивают, затем вливают половину расчетного количества воды и продолжают перемешивание.

Отдельно готовят 50%-ный раствор отхода производства реагента антигололедного гранулированного, растворяя сухой отход в воде, нагретой до . В этот раствор вводят смолу древесную омыленную и после перемешивания -тонкодисперсный компонент из аглопорита, массу перемешивают в течение 5-10 мин, затем добавляют расчетное количество воды. Полученную массу вводят в первый смеситель и тщательно перемешивают.

Составы легкобетонных смесей и свойства приведены в табл 3 и 4.

В результате взаимодействия содержащейся в тонкодисперсном компоненте закиси железа (Ре20з), содержащейся в отходах реагента антигололедного смеси Са(МОз)2 и CO(NH2)2 с поверхностно-активными веще- ствами и водой, образуются гидрогранаты и ферриты типа Ре20з nMgO, повышающие активность бетонной смеси.

Подвижность бетонных смесей, измеренная стандартным конусом, составила 2- 3 см.

Из каждого состава готовят по 12 образцов размером 10x10x10 см. Металлические формы со смесью выбрируют на вибростоле в течение 10-20 с, затем по 6 образцов каждого состава помещают в пропарочную камеру, где они подвергаются тепловлажностной обработке (ТВО) по режиму 2 +3+6+2 ч при температуре 80°С.

Через 4 ч после ТВО по три образца каждого состава подвергались испытанию при сжатии, а по три образца выдерживались без ТВО в нормальных условиях (при температуре 28-30°С и влажности воздуха 90%) в течение 1 сут.

Кроме того, потри образца выдерживались после ТВО в тех же условиях в течение 28 сут.

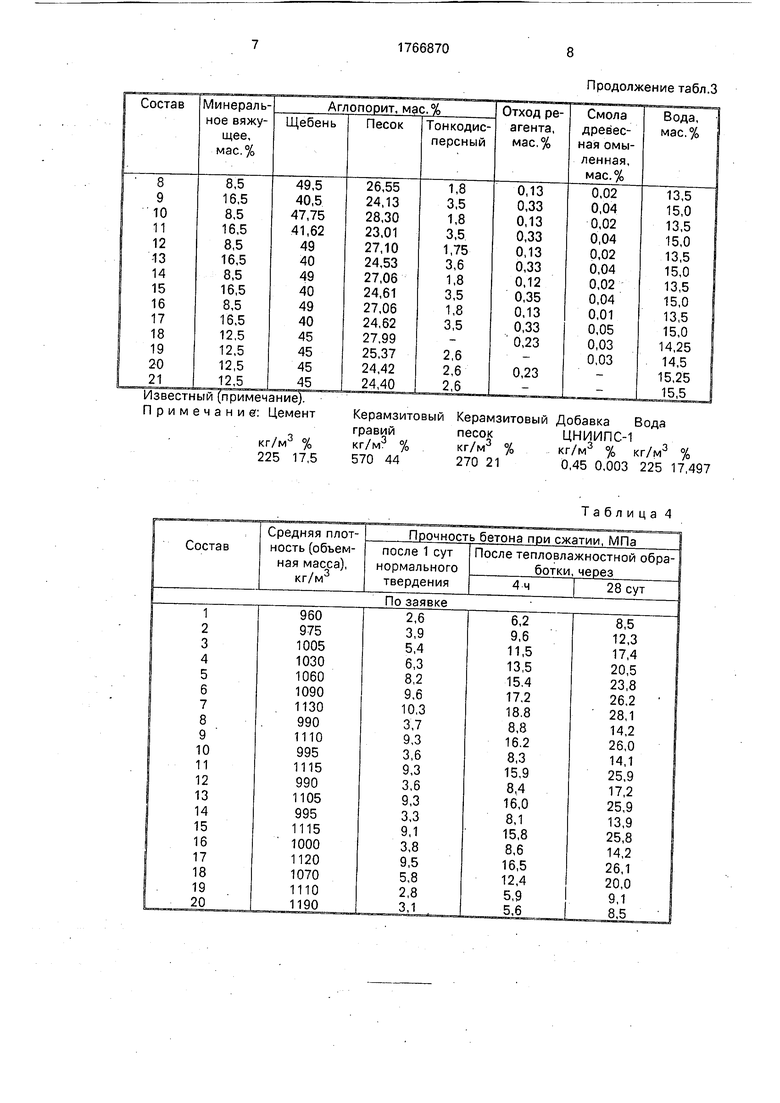

Как видно из данных табл. 4, оптимальным составом с точки зрения ускорения роста прочности, повышения прочности бетона и снижения его плотности является состав 4. Прочность этого бетона при сжатии в возрасте 1 сут в 2,2 раза выше прочности известного бетона 2, причем по сравнению с известным бетоном средняя плотность бетона уменьшается на 9%, прочность бетона при сжатии после ТВО через 4 ч и 28 сут по сравнению с известным бетоном увеличивается в 2 раза. Кроме того, расход цемента уменьшается на 1,5% (с 14 до 12,5 мас.%).

Бетоны составов 2 и 3 имеют плотность на 90% ниже, чем плотность известного бетона, а прочность их при сжатии выше прочности известного бетона через 1 сут нормального твердения соответственно в 1,4 и 1,9 раза, а после ТВО через 4 ч и 28 сут соответственно в 1,4 и 1,7 раза и в 1,2 и 1,7 раза.

Бетоны составов 5 и 6 имеют плотность на 2-3% ниже, чем плотность известного бетона, а прочность при сжатии выше прочности известного бетона через 1 сут нормального твердения в 2,9-3,4 раза, а после ТВО через 4 ч и 28 сут соответственно в 2,3-2,6 раза и в 2,4-2,6 раза.

Бетон состава 1 имеет плотность на 9% ниже, чем плотность известного бетона, но прочность его при сжатии в возрасте 1 сут ниже прочности известного бетона на 10%, а после ТВО через 4 ч и 28 сут ниже соответственно на 8,5-9%.

Ьетон состава 7 имеет прочность при сжатии выше прочности известного бетона через 1 сут нормального твердения в 3,7 раза, а после ТВО через 4 ч и 28 сут в 2,8 раза, но плотность его выше плотности известного бетона на 3%.

Таким образом преимущество по сравнению с известным бетоном имеют заявляемые составы 2.,.6.

При последовательном изменении содержания компонентов за пределами их оп- тимальныхсоотношений

физико-механические показатели образцов бетона ухудшаются (составы 8... 17).

При исключении из смеси тонкодисперсного компонента (состав 18), отхода peaгента (состав 19), смолы древесной омыленной (состав 20) или двух компонентов (состав 21) показатели образцов бетона также ухудшаются.

По три образца каждого состава выдер- живают испытания на морозостойкость в течение 100 циклов.

Формула изобретения Легкобетонная смесь, включающая портландцемент, крупный пористый заполни- тель, мелкий пористый заполнитель, добавку и воду, отличаю щ-а я с я тем, что, с целью повышения прочности бетона в ранние сроки твердения и в 28-суточном возрасте с одновременным снижением его плотности, она содержит в качестве крупного пористого заполнителя аглопорит из отходов мокрой магнитной сепарации железных руд, в качестве мелкого пористого заполнителя - аглопористовый песок из ука-

занного отхода и - дополнительно тонкомолотый аглопорит из указанного отхода, при этом в качестве добавки используют отход производства реагента антигололедного гранулированного на основе двойной соли азотнокислого кальция и карбамида и смолу древесную омыленную при следующем соотношении компонентов, мас.%:

Портландцемент Указанный щебень Указаннный песок Указанный отход производства реагента антигололедного гранулированногоСмола древесная омыленная

Указанный тонкомолотый аглопорит Вода

8,5-16,5

41,0-49,0

23,73-27,05

0,13-0,33 0,02-0,04

1,8-3,4 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления легкобетонной смеси | 1990 |

|

SU1763430A1 |

| ОГРАЖДАЮЩАЯ КОНСТРУКЦИЯ ИЗ ЛЕГКОГО БЕТОНА И БЕТОННАЯ СМЕСЬ | 1994 |

|

RU2116273C1 |

| Сырьевая смесь для изготовления легкого бетона | 1986 |

|

SU1370112A1 |

| Легкобетонная смесь | 1989 |

|

SU1671645A1 |

| ЛЕГКОБЕТОННАЯ СМЕСЬ | 2004 |

|

RU2259331C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОБЕТОННОЙ СМЕСИ | 1990 |

|

RU2033406C1 |

| Сырьевая смесь для изготовления пенобетона | 1987 |

|

SU1548179A1 |

| Сырьевая смесь для изготовления легкого бетона | 1988 |

|

SU1636386A1 |

| Сырьевая смесь для изготовления легкого бетона | 1987 |

|

SU1604802A1 |

| Легкобетонная смесь | 1987 |

|

SU1622330A1 |

Использование: изготовление строительных изделий и конструкций. Сущность: легкобетонная смесь содержит, мас.%: портландцемент 8,5-16,5; аглопоритовый щебень из отходов мокрой магнитной сепарации железных руд 41,0-49,0; аглопоритовый песок из указанных отходов 23,73-27,05; тонкомолотый аглопорит из указанных отходов 1,8-3,4; отход производства антигололедного реагента гранулированного 0,13-0,33; смола древесная омыленная 0,02-0,04; вода остальное. Легкобетонную смесь готовят смешением указанных компонентов, подвижность смеси 2-3 см. Из смеси готовят образцы размером 10x10x10 см, которые напитывают после пропарки по режиму 2-3-6-2 ч при 80°С, прочность бетона через сутки нормального твердения 10,5 МПа, после пропарки в 28-суточном возрасте 28,1 МПа. 4 табл.

Таблица 1

Таблица 2

Таблица 3

Известный (примечание). Примечание : Цемент

кг/м3 % 225 17,5

Продолжение табл.3

вый

Керамзитовый

песок кг/м3 270 21

%

Добавка Вода

ЦНИИПС-1 кг/м3 % кг/м3 %

0,45 0,003 225 17,497

Таблица 4

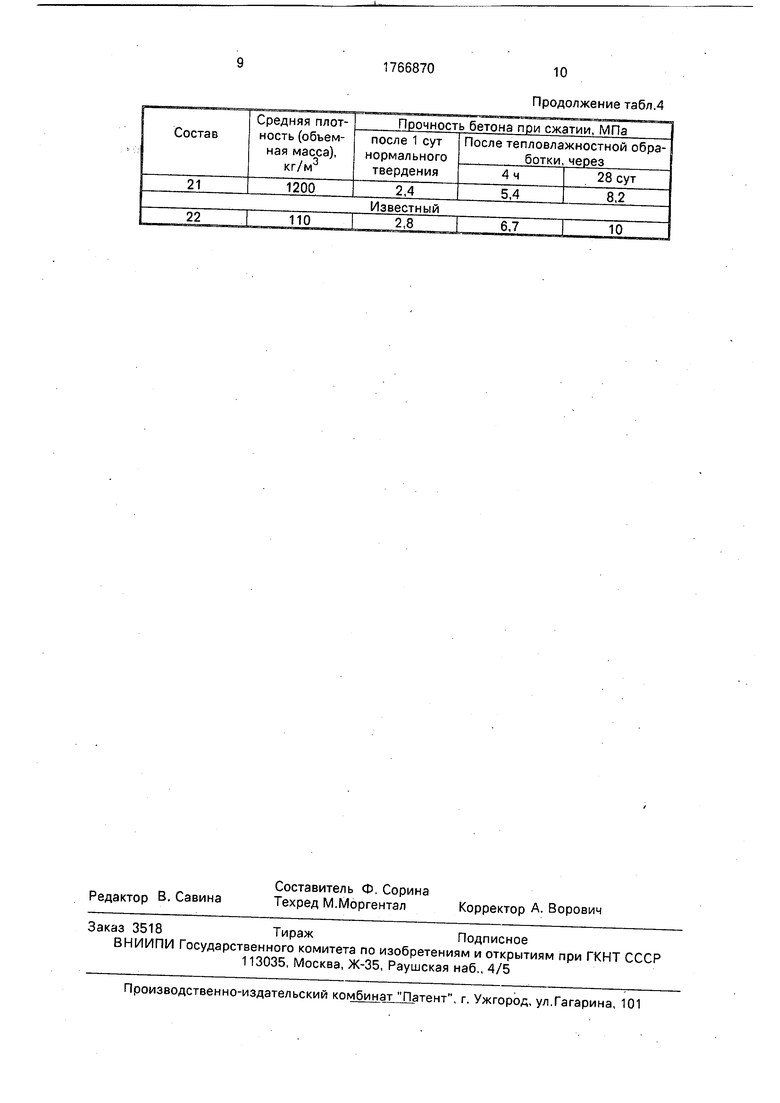

Продолжение табл.4

| Сырьевая смесь для получения легкого заполнителя | 1988 |

|

SU1712333A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Композиция для изготовления строительных изделий | 1986 |

|

SU1392053A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-10-07—Публикация

1990-07-16—Подача