Изобретение относится к производству поликристаллических алмазных материалов, а именно к -пеканию в условиях высоких давлений и температур алмазного порошка, размещенного в жесткой обойме, предназначенных преимущественно для оснащения волочильного инструмента, а также может быть использовано для оснащения лезвийного инструмента.

Целью изобретения является повышение износостойкости волок.

Размещение дисков из гидрида титана или циркония по торцам обоймы в непосредственном контакте с алмазными частицами, размещенными в ней, в сочетании с предварительным нагревом до 670-870 К при рабочем давлении в течение по меньшей мере 2 мин позволяет существенно

уменьшить графитизацию спекаемых алмазных частиц и этим увеличить износостойкость спеченной поликристаллической заготовки. Обусловлено это тем, что в процессе создания высокого давления порядка 8,0 ГПа при комнатной температуре алмазный порошок дробится и уплотняется так, что пористость в зависимости от зернистости исходного порошка составляет 20-30%. Поэтому давление газов, захлопнутых в порах, при этой температуре не превышает 0,25 МПа. При 670 К и выше происходит интенсивное взаимодействие гидридов титана и циркония с кислородом, находящимся в порах алмазного каркаса, а также десорбированного с поверхности алмазных частиц. При этом образуются стойкие оксиды титана или циркония, а также пары воды.

О

ю

со ел со

Кроме того,с кислородом, адсорбированным на поверхности, взаимодействует водород, образованный в процессе частичного разложения гидридов. Алмаз при таких температурах с кислородом практически не взаимодействует. Экспериментально установлено, что нагрева при таких температурах в течение 2 мин достаточно для того, чтобы осуществились реакции гидридов, металлов и водорода с кислородом и непрореагировавшего кислорода практически не осталось. Проведение предварительного нагрева до температуры выше 870 К нецелесообразно, так как при этом с кислородом начинает взаимодействовать алмаз, в результате чего1 образуется диоксид углерода, который, как и кислород, является катализатором превращения алмаза в графит через газовую фазу. Повышение температуры после предварительного нагрева до 1570 К и выше увеличивает выделение водорода из гидридов. Это обстоятельство наряду с термическим расширением водорода вызывает повышение давления в порах алмазного каркаса, что способствует уменьшению гра- фитизации алмазных частиц, вызванной тем, что часть объема сжатой алмазной частицы возле внеконтактной поверхности, находится в области термодинамической стабильности графита. Давление, создаваемое в порах алмазного каркаса, зависит как от пористости, которая уменьшается с ростом давления и температуры, так и от толщины дисков из гидрида титана или гидрида циркония, которая определяет количество выделяемого водорода. Давление водорода не должно превышать рабочее давление в камере высокого давления, ибо в противном случае оно препятствует спеканию. А поскольку рабочее давление находится выше линии равновесия графит-алмаз, то указанное условие соблюдается, если давление во- дорода не превышает равновесного значения на фазовой диаграмме графит-алмаз. Экспериментально установлено, что указанное условие выполняется, если соотношение толщины диска h и толщины ал- мазного слоя Н удовлетворяет неравенству

0.,435+1,01.10 4Т-н98,Й.1Я-3,12х хЮ 7Т2+8,93.

где Т - температура спекания, К.

Если соотношение h/HЈ 0,025, то давление выделяемого водорода недостаточно для заметного уменьшения процессов гра- фитизации и, соответственно, увеличения износостойкости алмазных поликристэлли- ческих заготовок для волок. Если соотношение

,435+1.01 ..б 1/Т-3,12.10 7Т2. +8,93-101 Ч3,

то при температуре спекания Т давление водорода превышает равновесное значение

на фазовой диаграмме графит-алмаз и при рабочем давлении, соответствующем равновесному, это препятствует образованию связей алмаз-алмаз.

Экспериментально коэффициенты в

приведенном выше неравенстве определялись следующим образом. По процедуре, описанной в примере, снаряжали контейнер с определенным соотношением толщины диска из гидрида титана h и толщины

алмазного слоя Н. Снаряженный контейнер помещали в аппарат высокого давления типа тороид, подвергали действию высокого давления и после предварительного нагрева действию высокой температуры в течение 1 мин. При этом значения давления и температуры соответствовали фазовой диаграмме равновесия графит-алмаз. После охлаждения снижали давление и извлекали заготовку из аппарата высокого давления.

Если образец не разрушался, увеличивали толщину диска из гидрида титана на 0,1 мм, уменьшали толщину алмазного слоя на 0,2 мм и повторяли опыт. После фиксации разрушения или увеличения ее точности снижали толщину диска из гидрида титана на 0,05 мм и увеличивали толщину алмазного слоя на 0,1 мм, после чего проводили спекание при тех же параметрах.

В качестве пороговых были выбраны

значения h/H , являющиеся средним арифметическим между зафиксированным значением h/H , при котором еще не происходит разрушения образца, и зафиксированным значением h/H , при котором

происходит это разрушение. Эксперименты с дисками из гидрида циркония дали аналогичные результаты.

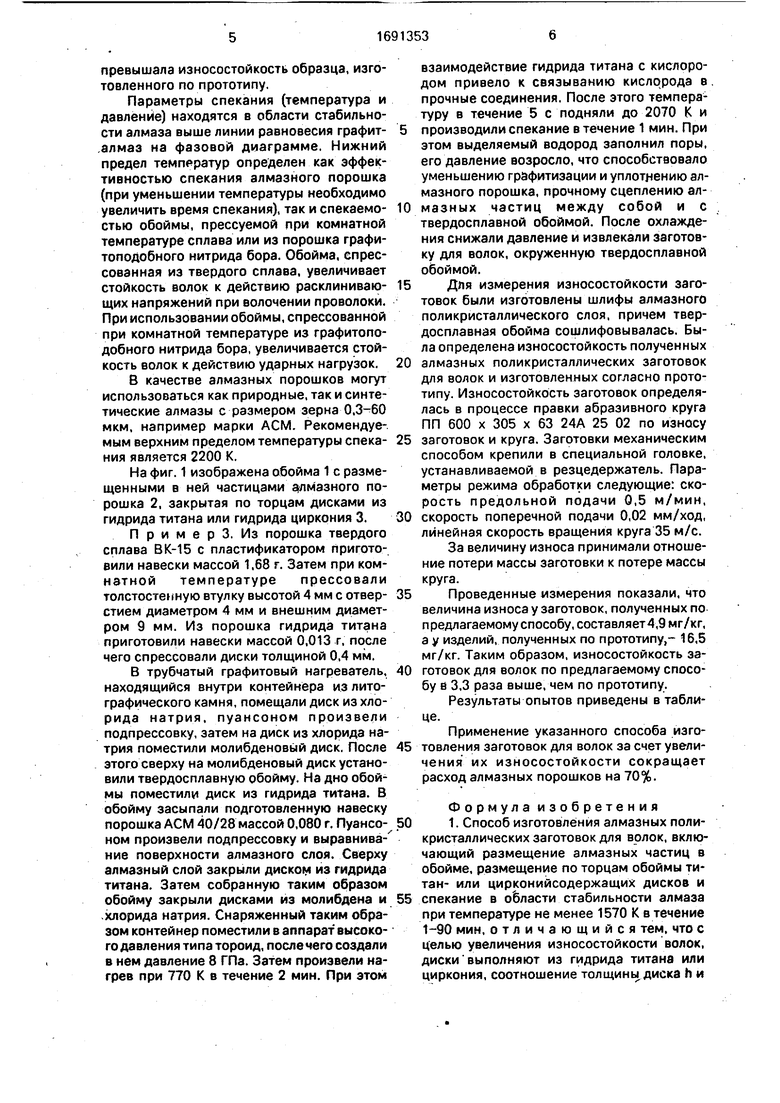

Таким образом, экспериментально была получена зависимость порогового значения h/H от температуры спекания. Эту зависимость отображает функция /Т+А1+А2Т+АзТ2+А4Т так как из таблицы видно, что с ростом Т значения h/H уменьшаются. Для удобства

определения коэффициентов А представим данную функцию в виде,

h/HT A0+AiT+A2TTA3T A4T В результате проведения стандартных процедур методом наименьших квадратов

получены следующие значения коэффициентов: АО - 98.6; Ai 0,435: Аа 1,01-10 4; Аз 3,12-10 7; А4 8,93-10 . В указанных предельных случаях, когда не происходило разрушения образцов, их износостойкость

превышала износостойкость образца, изготовленного по прототипу.

Параметры спекания (температура и давление) находятся в области стабильности алмаза выше линии равновесия графит- .алмаз на фазовой диаграмме. Нижний предел температур определен как эффективностью спекания алмазного порошка (при уменьшении температуры необходимо увеличить время спекания), так и спекаемо- стью обоймы, прессуемой при комнатной температуре сплава или из порошка графи- топодобного нитрида бора. Обойма, спрессованная из твердого сплава, увеличивает стойкость волок к действию расклиниваю- щих напряжений при волочении проволоки. При использовании обоймы, спрессованной при комнатной температуре из графитопо- добного нитрида бора, увеличивается стойкость волок к действию ударных нагрузок.

В качестве алмазных порошков могут использоваться как природные, так и синтетические алмазы с размером зерна 0.3-60 мкм, например марки АСМ. Рекомендуемым верхним пределом температуры спека- ния является 2200 К.

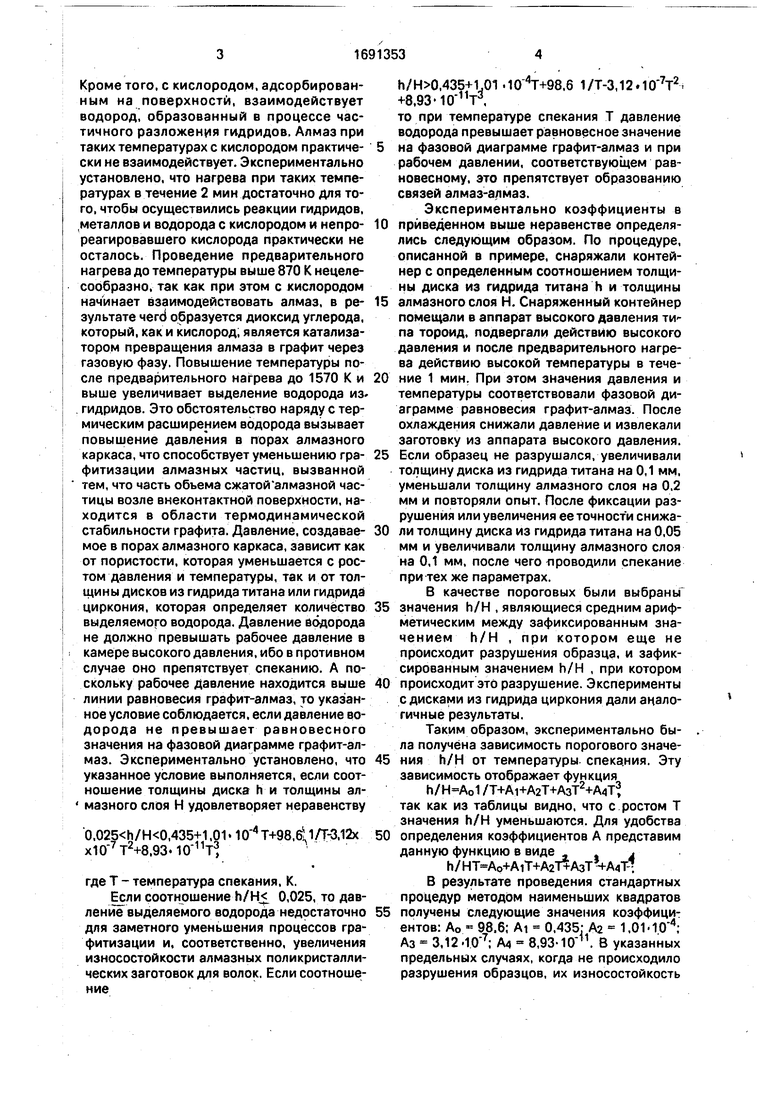

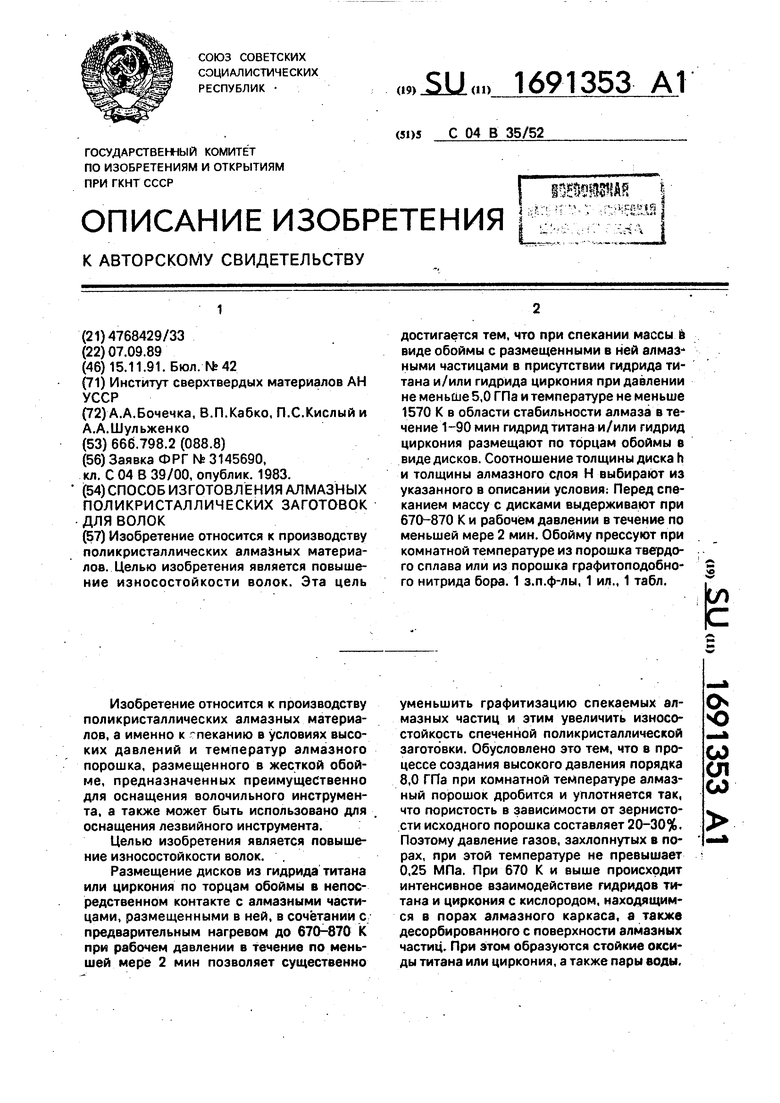

На фиг. 1 изображена обойма 1 с размещенными в ней частицами а/лмазного порошка 2, закрытая по торцам дисками из гидрида титана или гидрида циркония 3.

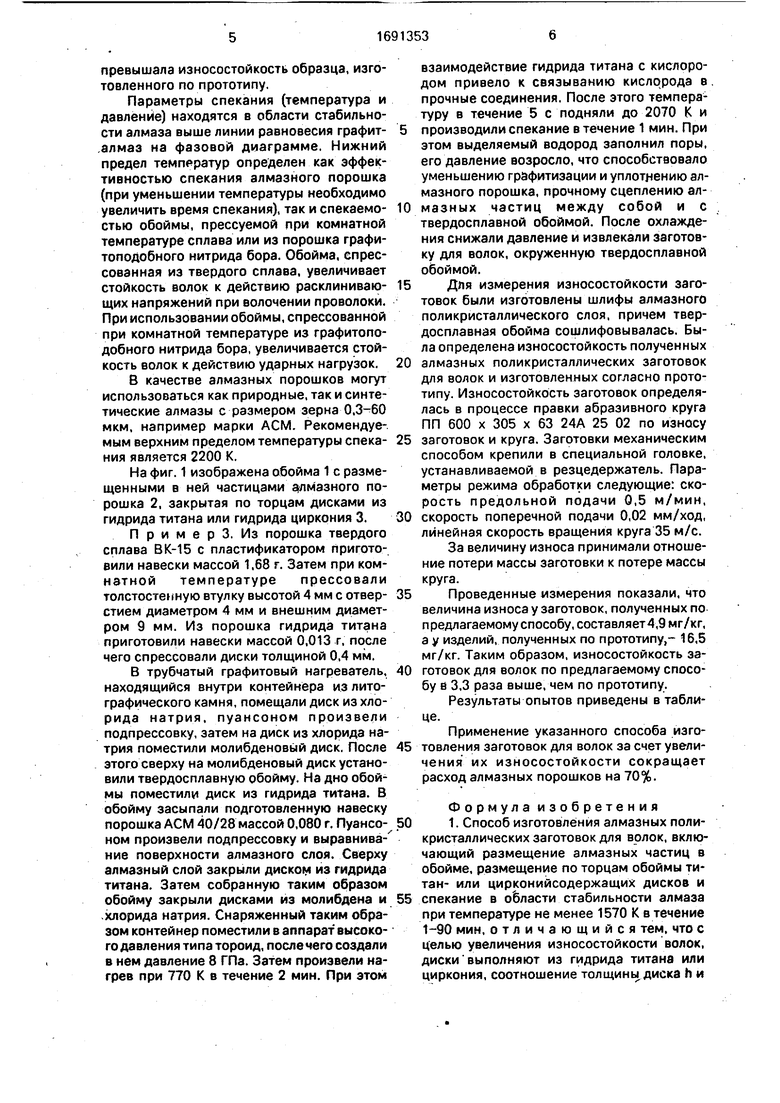

П р и м е р 3. Из порошка твердого сплава ВК-15 с пластификатором приготовили навески массой 1,68 г. Затем при комнатной температуре прессовали толстостенную втулку высотой 4 мм с отвер- стием диаметром 4 мм и внешним диаметром 9 мм. Из порошка гидрида титана приготовили навески массой 0,013 г, после чего спрессовали диски толщиной 0,4 мм.

В трубчатый графитовый нагреватель, находящийся внутри контейнера из литографического камня, помещали диск из хлорида натрия, пуансоном произвели подпрессовку, затем на диск из хлорида натрия поместили молибденовый диск. После этого сверху на молибденовый диск установили твердосплавную обойму. На дно обоймы поместили диск из гидрида титана. В обойму засыпали подготовленную навеску порошка АСМ 40/28 массой 0,080 г. Пуансо- ном произвели подпрессовку и выравнивание поверхности алмазного слоя. Сверху алмазный слой закрыли диском из гидрида титана. Затем собранную таким образом обойму закрыли дисками из молибдена и .хлорида натрия. Снаряженный таким образом контейнер поместили в аппарат высокого давления типа тороид, после чего создали в нем давление 8 ГПа. Затем произвели нагрев при 770 К в течение 2 мин. При этом

взаимодействие гидрида титана с кислородом привело к связыванию кислорода в прочные соединения. После этого температуру в течение 5 с подняли до 2070 К и производили спекание в течение 1 мин. При этом выделяемый водород заполнил поры, его давление возросло, что способствовало уменьшению графитизации и уплотнению алмазного порошка, прочному сцеплению алмазных частиц между собой и с твердосплавной обоймой. После охлаждения снижали давление и извлекали заготовку для волок, окруженную твердосплавной обоймой.

Для измерения износостойкости заготовок были изготовлены шлифы алмазного поликристаллического слоя, причем твердосплавная обойма сошлифовывалась. Была определена износостойкость полученных алмазных поликристаллических заготовок для волок и изготовленных согласно прототипу. Износостойкость заготовок определялась в процессе правки абразивного круга ПП 600 х 305 х 63 24А 25 02 по износу заготовок и круга. Заготовки механическим способом крепили в специальной головке, устанавливаемой в резцедержатель. Параметры режима обработки следующие: скорость предольной подачи 0,5 м/мин, скорость поперечной подачи 0,02 мм/ход, линейная скорость вращения круга 35 м/с.

За величину износа принимали отношение потери массы заготовки к потере массы круга.

Проведенные измерения показали, что величина износа у заготовок, полученных по предлагаемому способу, составляет4,9 мг/кг, а у изделий, полученных по прототипу,- 16,5 мг/кг. Таким образом, износостойкость заготовок для волок по предлагаемому способу и 3,3 раза выше, чем по прототипу.

Результаты опытов приведены в таблице.

Применение указанного способа изготовления заготовок для волок за счет увели- чения их износостойкости сокращает расход алмазных порошков на 70%.

Формула изобретения 1. Способ изготовления алмазных поликристаллических заготовок для волок, включающий размещение алмазных частиц в обойме, размещение по торцам обоймы титан- или цирконийсодержащих дисков и спекание в области стабильности алмаза при температуре не менее 1570 К в течение 1-90 мин, отличающийся тем, что с целью увеличения износостойкости волок, диски выполняют из гидрида титана или циркония, соотношение толщины диска h и

толщины алмазного слоя Н выбирают из

УСЛОВИЯ

,435+1,01 .e l/T-3,12 х

,xw7T2+e193.

Т - температура спекания, К,

а перед спеканием проводят выдержку при 670-870 К и рабочем давлении в течение по меньшей мере 2 мин.

2. Способ по п. 1,отличающийся тем, что обойму прессуют при комнатной температуре из порошка твердого сплава или графитоподобного нитрида бора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления алмазных поликристаллических элементов | 1991 |

|

SU1792928A1 |

| АЛМАЗНО-ТВЕРДОСПЛАВНАЯ ПЛАСТИНА | 2012 |

|

RU2541241C2 |

| Сырьевая смесь для изготовления крупноразмерной заготовки сверхтвердого композитного материала, крупноразмерная заготовка сверхтвердого композитного материала и способ ее получения | 2020 |

|

RU2750448C1 |

| Многослойная твердосплавная пластина и способы ее получения (варианты) | 2020 |

|

RU2747054C1 |

| Материалы на основе тетраборида хрома и способы их получения | 2020 |

|

RU2753339C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ НАНОПОРОШКА АЛМАЗА | 2009 |

|

RU2439186C2 |

| СВЕРХТВЕРДЫЙ МАТЕРИАЛ | 2008 |

|

RU2413699C2 |

| АБРАЗИВЫ С ПОКРЫТИЕМ | 2005 |

|

RU2372371C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУЕФОРМИРУЮЩИХ СОПЕЛ | 2012 |

|

RU2579598C2 |

| АЛМАЗНЫЙ ПОЛИКРИСТАЛЛИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С АРМИРУЮЩЕЙ АЛМАЗНОЙ КОМПОНЕНТОЙ | 2013 |

|

RU2538551C1 |

Изобретение относится к производству поликристаллических алмазных материалов. Целью изобретения является повышение износостойкости волок. Эта цель достигается тем, что при спекании массы в виде обоймы с размещенными в ней алмаз ными частицами в присутствии гидрида титана и/или гидрида циркония при давлении не меньше 5,0 ГПа и температуре не меньше 1570 К в области стабильности алмаза в течение 1-90 мин гидрид титана и/или гидрид циркония размещают по торцам обоймы в виде дисков. Соотношение толщины диска h и толщины алмазного слоя Н выбирают из указанного в описании условия. Перед спеканием массу с дисками выдерживают при 670-870 К и рабочем давлении в течение по меньшей мере 2 мин. Обойму прессуют при комнатной температуре из порошка твердого сплава или из порошка графитоподобно- го нитрида бора. 1 з.п.ф-лы, 1 ил., 1 табл. « Ј

14(прототип)

+TiHz

-- --- 16

Спекание проводили при 2070 К а течение 1 мин, поэтому соотношение h/H выбирали из условия o;tU5 jf 0,435 + 1,01-КГ Т + 98,б 1 - 3, 3,93-10 ТЭ« О,1.

| Заявка ФРГ № 3145690, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1991-11-15—Публикация

1989-09-07—Подача