Изобретение относится , приборостроению, а именно к технологии ио. тговления рабочей поверхности магнитных головок.

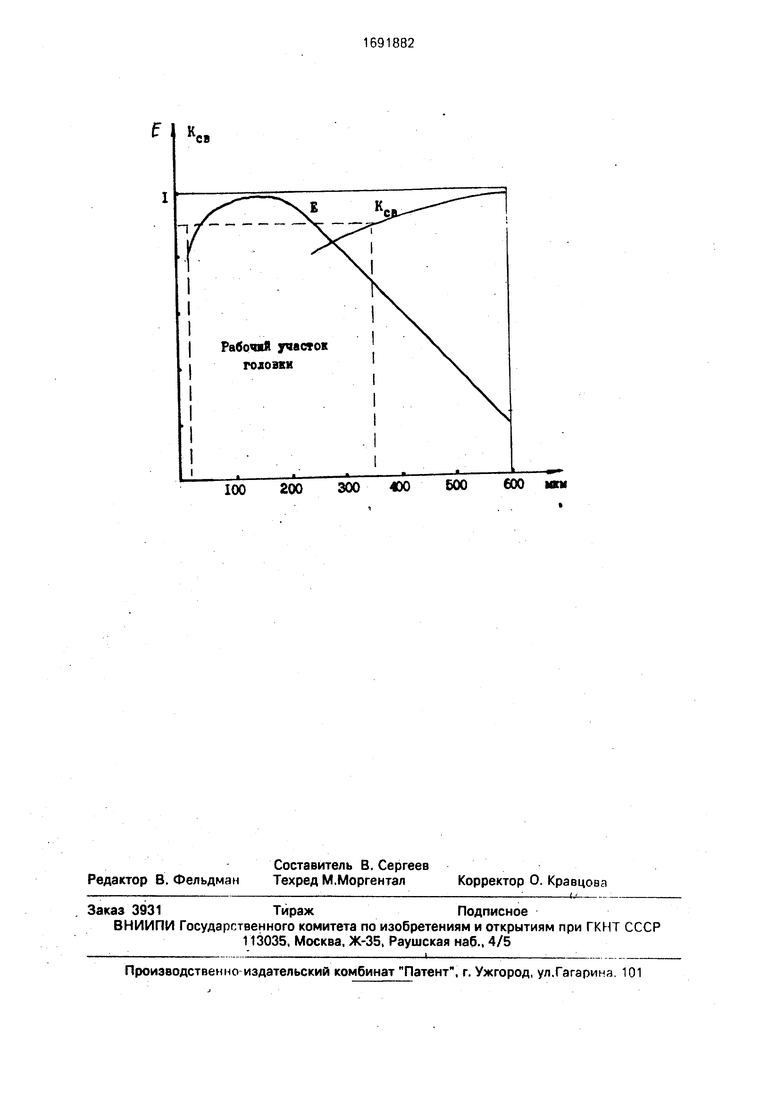

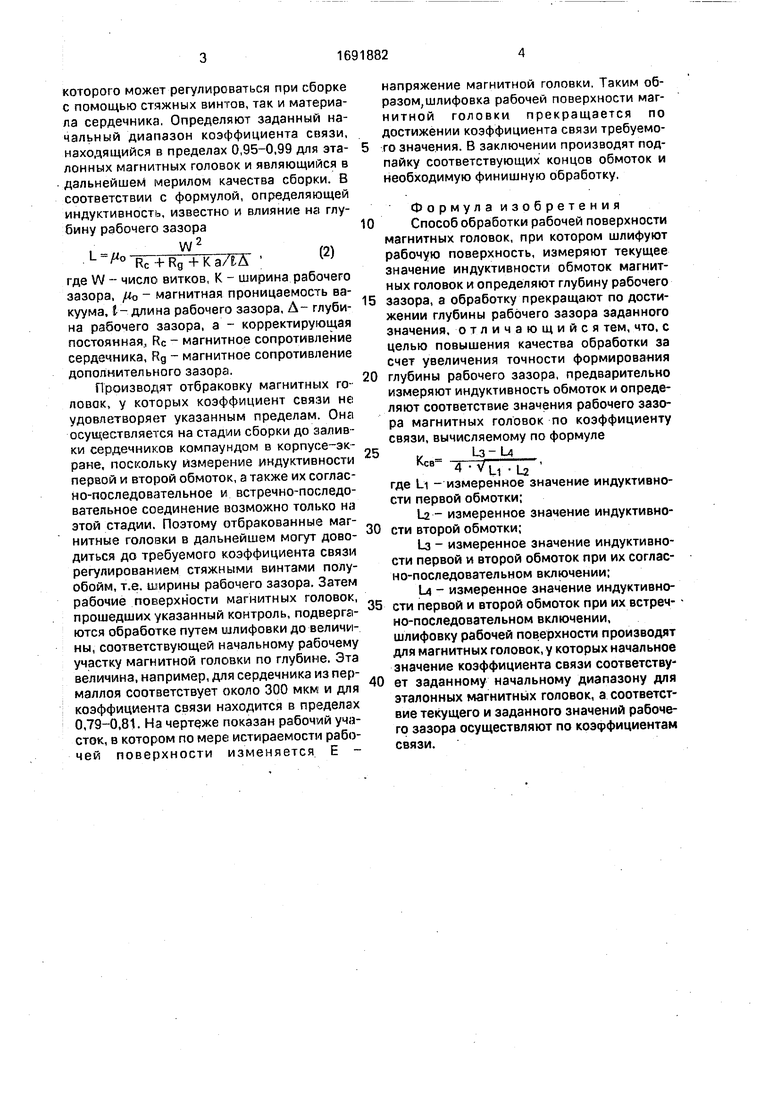

На чертеже изображен график зависимости напряжения и коэффициента связи между обмотками от глубины рабочего зазора магнитной головки.

Способ осуществляется следующим образом.

Обработке рабочей поверхности подвергаются только те магнитные головки, которые удовлетворяют накладываемым условиям по коэффициенту связи. Эксперименты показали, что коэффициент связи, вычисленный по формуле

Ксв. -

U-U

(D

4 П.1 L2 где Li- измеренное значение индуктивности первой обмотки;

L2 - измеренное значение индуктивности второй обмотки;

- измеренное значение индуктивности первой и второй обморок при их согласно-последовательном включении:

LH - измеренное значение индуктивности первой и второй обмоток при их встречно-последовательном включении; позволяет правильно оценить параметры магнитной головки, а следовательно, и каче- ствр сборки - как рабочего забора, ширина

которого может регулироваться при сборке с помощью стяжных винтов, так и материала сердечника. Определяют заданный начальный диапазон коэффициента связи, находящийся в пределах 0,95-0,99 для эталонных магнитных головок и являющийся в дальнейшем мерилом качества сборки. В соответствии с формулой, определяющей индуктивность, известно и влияние на глубину рабочего зазора

i „W

L ° Rc + Rg + К а/1 Д

(2)

где W - число витков, К - ширина рабочего зазора, fa - магнитная проницаемость вакуума, I- длина рабочего зазора, Л- глубина рабочего зазора, а - корректирующая постоянная, Rc - магнитное сопротивление сердечника, Rg - магнитное сопротивление дополнительного зазора.

Производят отбраковку магнитных головок, у которых коэффициент связи не удовлетворяет указанным пределам. Она осуществляется на стадии сборки до заливки сердечников компаундом в корпусе-экране, поскольку измерение индуктивности первой и второй обмоток, а также их согласно-последовательное и встречно-последовательное соединение возможно только на этой стадии. Поэтому отбракованные магнитные головки в дальнейшем могут доводиться до требуемого коэффициента связи регулированием стяжными винтами полуобойм, т.е. ширины рабочего зазора. Затем рабочие поверхности магнитных головок, прошедших указанный контроль, подвергаются обработке путем шлифовки до величины, соответствующей начальному рабочему участку магнитной головки по глубине, Эта величина, например, для сердечника из пермаллоя соответствует около 300 мкм и для коэффициента связи находится в пределах 0,79-0,81. На чертеже показан рабочий участок, в котором по мере истираемости рабочей поверхности изменяется Е напряжение магнитной головки. Таким об- разом,шлифовка рабочей поверхности магнитной головки прекращается по достижении коэффициента связи требуемо- го значения. В заключении производят подпайку соответствующих концов обмоток и необходимую финишную обработку.

Формула изобретения

Способ обработки рабочей поверхности магнитных головок, при котором шлифуют рабочую поверхность, измеряют текущее значение индуктивности обмоток магнитных головок и определяют глубину рабочего

зазора, а обработку прекращают по достижении глубины рабочего зазора заданного значения, отличающийся тем, что, с целью повышения качества обработки за счет увеличения точности формирования

глубины рабочего зазора, предварительно измеряют индуктивность обмоток и определяют соответствие значения рабочего зазора магнитных головок по коэффициенту связи, вычисляемому по формуле

„U-U

КСВ «-Vu-La

где LI - измеренное значение индуктивности первой обмотки;

- измеренное значение индуктивно- сти второй обмотки;

- измеренное значение индуктивности первой и второй обмоток при их согласно-последовательном включении;

Ц - измеренное значение индуктивно- сти первой и второй обмоток при их встречно-последовательном включении, шлифовку рабочей поверхности производят для магнитных головок, у которых начальное значение коэффициента связи соответству- ет заданному начальному диапазону для эталонных магнитных головок, а соответствие текущего и заданного значений рабочего зазора осуществляют по коэффициентам связи.

Рабочий участок головки

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления магнитной головки | 1990 |

|

SU1812549A1 |

| Способ изготовления магнитных головок | 1981 |

|

SU966733A1 |

| Магнитный преобразователь углового положения вала в код | 1978 |

|

SU765848A1 |

| ЭЛЕКТРОМАГНИТ ПРИВОДА ЭЛЕКТРОУПРАВЛЯЕМОГО КЛАПАНА | 1995 |

|

RU2101597C1 |

| Магнитная головка | 1979 |

|

SU773703A1 |

| Стирающая магнитная головка | 1990 |

|

SU1744713A1 |

| Устройство для контроля магнитных свойств магнитопроводов | 1980 |

|

SU917154A1 |

| Устройство для контроля многокомпонентных перемещений | 1980 |

|

SU896657A1 |

| БЛОК ВРАЩАЮЩИХСЯ ВИДЕОГОЛОВОК | 1993 |

|

RU2084970C1 |

| Электромагнитный расходомер | 1990 |

|

SU1768986A1 |

Изобретение относится к технологии обработки рабочей поверхности магнитных головок и позволяет повысить качество обработки за счет увеличения точности формирования глубины, рабочего зазора. Поставленная цель достигается тем, что предварительно определяют начальное значение рабочего зазора магнитных головок по коэффициенту связи, вычисляемому по формуле Ксв -г--i, где - изме01 v LI ренное значение индуктивности первой обмотки, L.2 - измеренное значение индуктивности второй обмотки, - измеренное значение индуктивности первой и второй обмоток при их согласно-последовательном включении, LA - измеренное значение индуктивности первой и второй обмоток при их встречно-последовательном включении, шлифовку рабочей поверхности осуществляют для магнитных головок, у которых начальное значение коэффициента связи соответствует заданному начальному .диапазону для эталонных магнитных головок, а при обработке соответствие текущего значения заданному осуществляют по коэффи- циентам связи. 1 ил. Ј

100 200

300 «О

| ВСЕСОЬЭЗНАГ: | 0 |

|

SU325630A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Устройство для распаковки изделий | 1988 |

|

SU1604671A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1991-11-15—Публикация

1990-01-22—Подача