СП

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Рулонный пресс-подборщик | 1990 |

|

SU1759307A1 |

| Рулонный пресс-подборщик | 1977 |

|

SU792620A1 |

| РУЛОННЫЙ ПРЕСС-ПОДБОРЩИК | 2000 |

|

RU2186480C2 |

| Рулонный пресс-подборщик | 1987 |

|

SU1428277A1 |

| Рулонный пресс-подборщик сеносоломистых материалов | 1990 |

|

SU1759305A1 |

| МАШИНА ДЛЯ ПРЕССОВАНИЯ ЦИЛИНДРИЧЕСКИХ ТЮКОВ | 2008 |

|

RU2476062C2 |

| Рулонный пресс-подборщик | 1990 |

|

SU1727684A1 |

| Способ заготовки корма и пресс-подборщик | 1986 |

|

SU1387909A1 |

| Устройство открытия прессовальной камеры пресс-подборщика | 2019 |

|

RU2712842C1 |

| Машина для уборки сеносоломистых материалов в рулонах | 2018 |

|

RU2700874C1 |

Изобретение относится к сельскохозяйственному машиностроению. Целью изобретения является повышение точности определения плотности прессования материала рулона и упрощение конструкции. При росте жесткости прессования материала рулона возрастает погонная нагрузка на валец 9, что вызывает перемещение подпружиненного конца вальца 9. По достижении заданной плотности прессования, полученной регулировкой поджатия пружины 18, включается концевой выключатель 22, процесс прессования прекращается и рулон выгружается. Поворот оси вальца 9 обеспечен за счет установки концов, вальца 9 в сферических подшипниках 12 и 13. 3 з.п. ф-лы. 3 ил.

Изорбетение относится к сельскохозяйственному машиностроению, в частности к машинам для подбора и прессования сена или соломы в рулоны.

Целью изобретения является повышение точности определения плотности прессования материала рулона и упрощение конструкции пресса-подборщика.

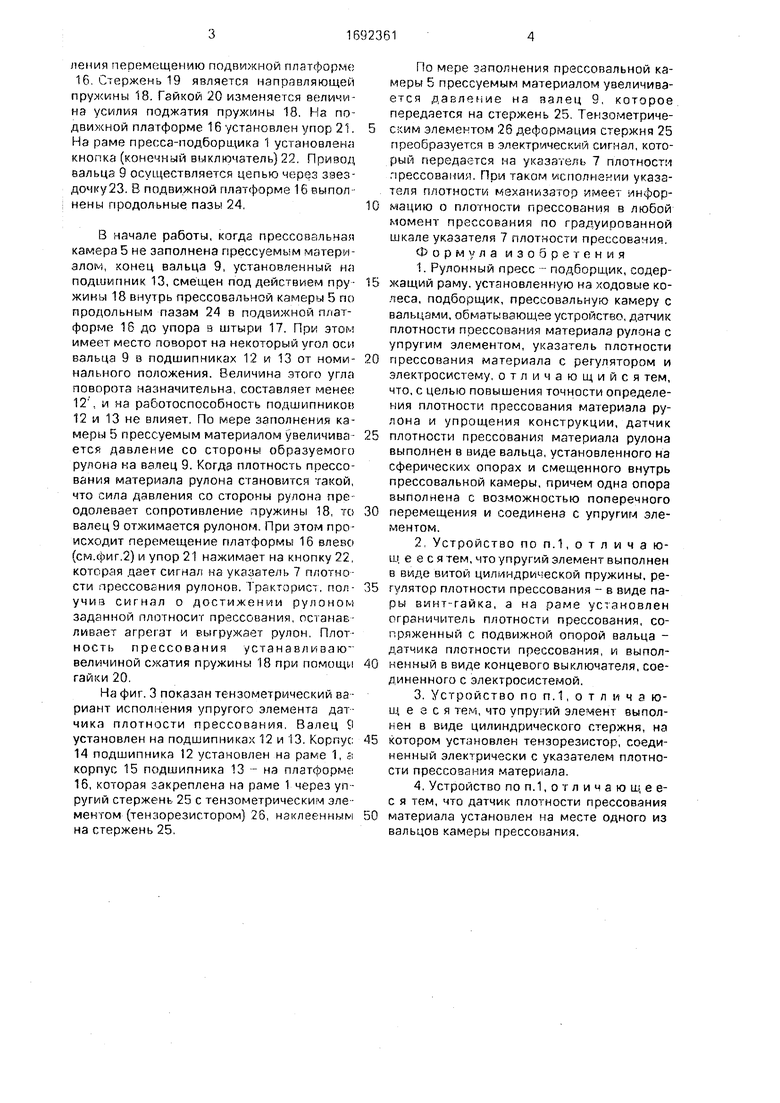

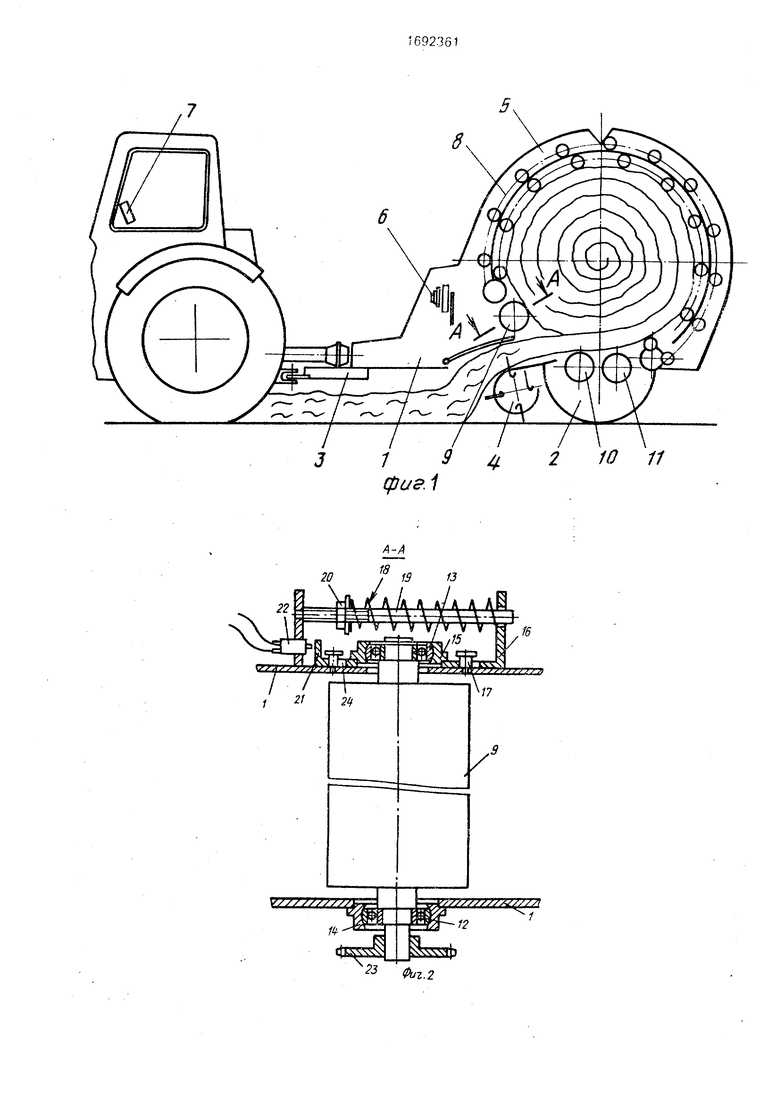

На фиг. 1 показан рулонный пресс-подборщик, вид сбоку в разрезе; на фиг. 2 - сечение А-А на фиг. 1 с упругим элементом в виде пружины; на фиг. 3 - сечение А-А на фиг. 1 с упругим элементом в виде стержня сжатия.

Рулонный пресс-подборщик содержит раму 1 с ходовыми колесами 2 и дышлом 3, подборщик 4, прессовальную камеру 5 и обматывающее устройство 6. В кабине тракториста установлен на пульте указатель 7 плотности прессования материала рулона.

Внутри прессовальной камеры 5 уста- новглен цепочно-планчатый транспортер 8. Над входным отверстием прессовальной камеры 5 расположен валец 9. В нижней части прессовальной камеры 5 установлены вальцы 10и 11.

Валец 9 является датчиком плотности прессования материала рулона и установлен на подшипниках 12 и 13 со сферической поверхностью. Сферическая поверхность подшипников 12 и 13 позволяет компенсировать погрешности установки вальца 9 на раме 1. Корпус 14 подшипника 12 закреплен на раме 1, а корпус 15 подшипника 13 установлен на подвижной платформе 16. Для направления перемещения подвижной платформы 16 служат штыри 17. Штыри 17 служат также для ограничения перемеще- ний платформы 16. Пружина 18 предназначена для вовращения вальца 9 в исходное положение и для создания усилия сопротиво

О

го

GJ О

ления перемещению подвижной платформе 16. Стержень 19 является направляющей пружины 18. Гайкой 20 изменяется величина усилия поджатия пружины 18. На подвижной платформе 16 установлен упор 21. На раме пресса-подборщика 1 установлена кнопка (конечный выключатель) 22. Привод вальца 9 осуществляется цепью через звездочку 23. 8 подвижной платформе 16 выполнены продольные пазы 24.

В начале работы, когда прессовальная камера 5 не заполнена прессуемым материалом, конец вальца 9, установленный на подшипник 13, смещен под действием пружины 18 внутрь прессовальной камеры 5 по продольным пазам 24 в подвижной платформе 16 до упора s штыри 17. При этом имеет место поворот на некоторый угол оси вальца 9 в подшипниках 12 и 13 от номинального положения. Величина этого угла поворота назначительна, составляет менее 12, и на работоспособность подшипников 12 и 13 не влияет. По мере заполнения камеры 5 прессуемым материалом увеличивается давление со стороны образуемого рулона на валец 9. Когда плотность прессования материала рулона становится такой, что сила давления со стороны рулона преодолевает сопротивление пружины 18, то валец 9 отжимается рулоном. При этом происходит перемещение платформы 16 влево (см.фиг.2) и упор 21 нажимает на кнопку 22, которая дает сигнал на указатель 7 плотности прессования рулонов. Тракторист, получив сигнал о достижении рулоном заданной плотносит прессования, останавливает агрегат и выгружает рулон. Плотность прессования устанавливают величиной сжатия пружины 18 при помощи гайки 20.

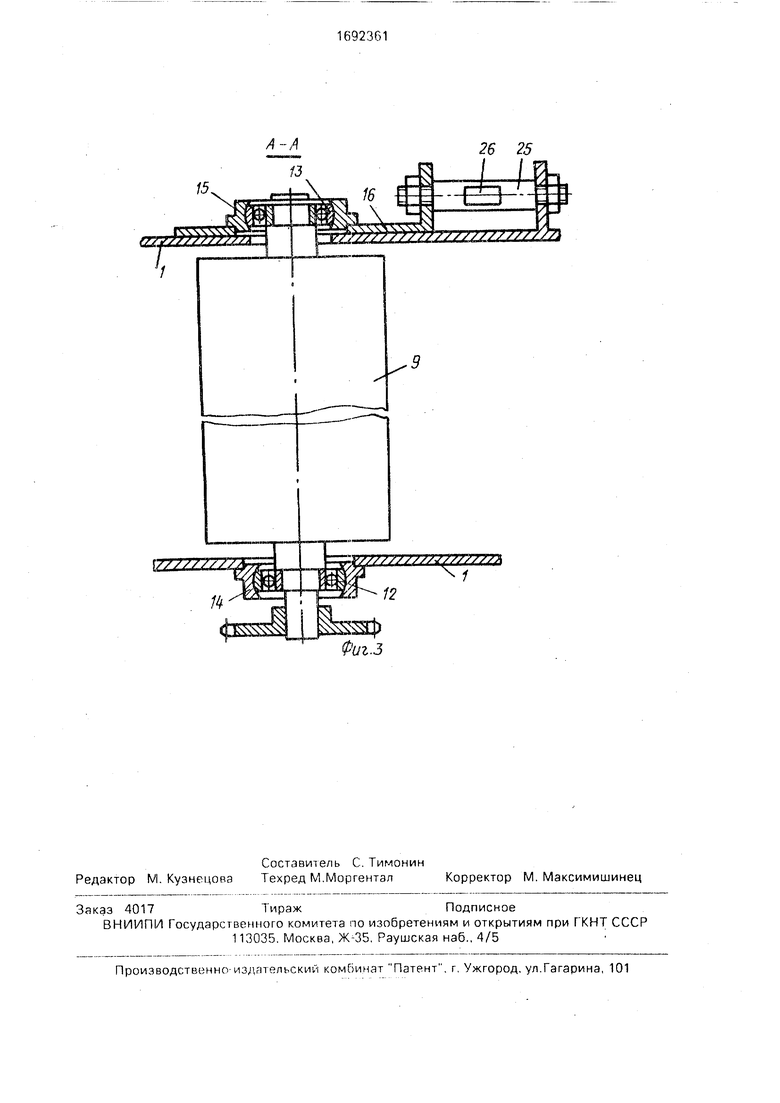

На фиг. 3 показан тензометрический вариант исполнения упругого элемента датчика плотности прессования, Валец 9 установлен на подшипниках 12 и 13. Корпус 14 подшипника 12 установлен на раме 1, а корпус 15 подшипника 13 - на платформе 16, которая закреплена на раме 1 через упругий стержень 25 с тензометрическим элементом (тензорезистором) 26, наклеенным на стержень 25.

По мере заполнения прессовальной камеры 5 прессуемым материалом увеличивается давление на валец 9, которое передается на стержень 25. Тензометрическим элементом 26 деформация стержня 25 преобразуется в электрический сигнал, который передается на указатель 7 плотности прессования. При таком исполнении указателя плотности механизатор имеет информацию о плотности прессования в любой момент прессования по градуированной шкале указателя 7 плотности прессования. Формула изобретения

прессования материала с регулятором и электросистему, отличающийся тем, что, с целью повышения точности определения плотности прессования материала рулона и упрощения конструкции, датчик

плотности прессования материала рулона выполнен в виде вальца, установленного на сферических опорах и смещенного внутрь прессовальной камеры, причем одна опора выполнена с возможностью поперечного

перемещения и соединена с упругим элементом.

котором установлен тензорезистор, соединенный электрически с указателем плотности прессования материала.

0 материала установлен на месте одного из вальцов камеры прессования.

Фиг.2

Фиг.З

26 25

| Проспект фирмы ФРГ Krone,1987 (рулонный пресс-подборщик КР 100). |

Авторы

Даты

1991-11-23—Публикация

1989-07-24—Подача