I

в атмосферу

Фиг.1

Изобретение относится к устройствам для поверхностного химико-термического упрочнения деталей машин, преимущественно из сталей.

Цель изобретения - повышение качества азотирования.изделий путем повышения равномерности распределения концентрации реагентов по высоте герметичной камеры.

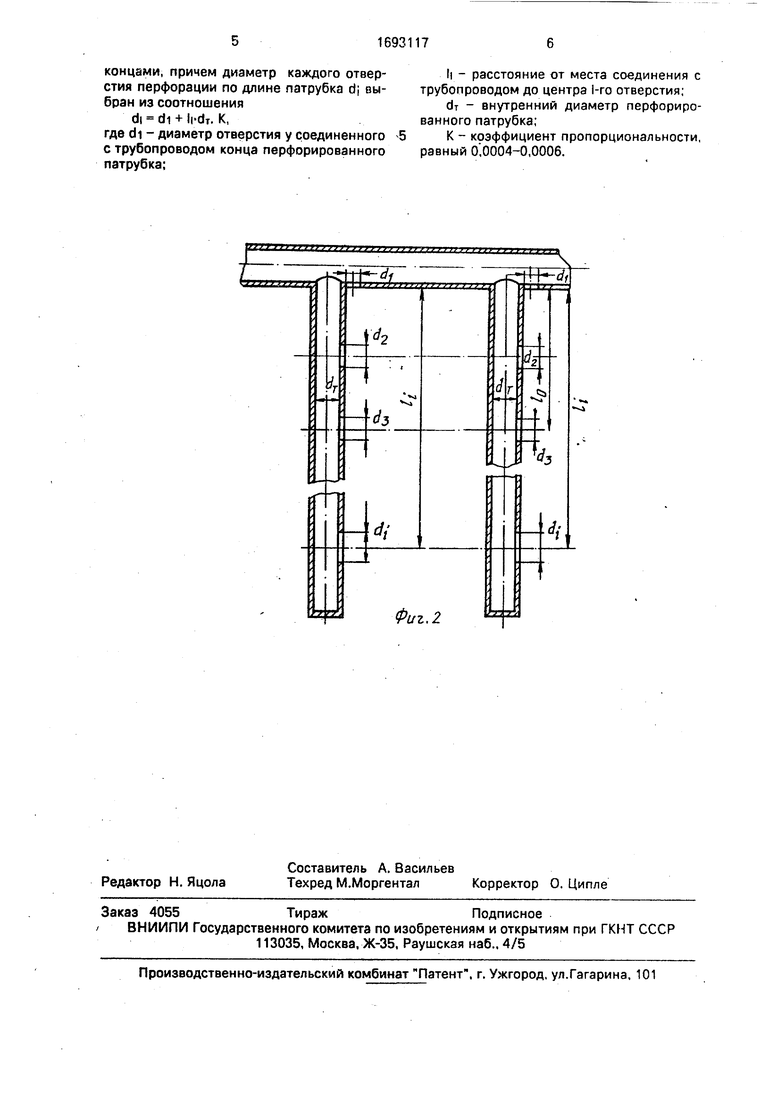

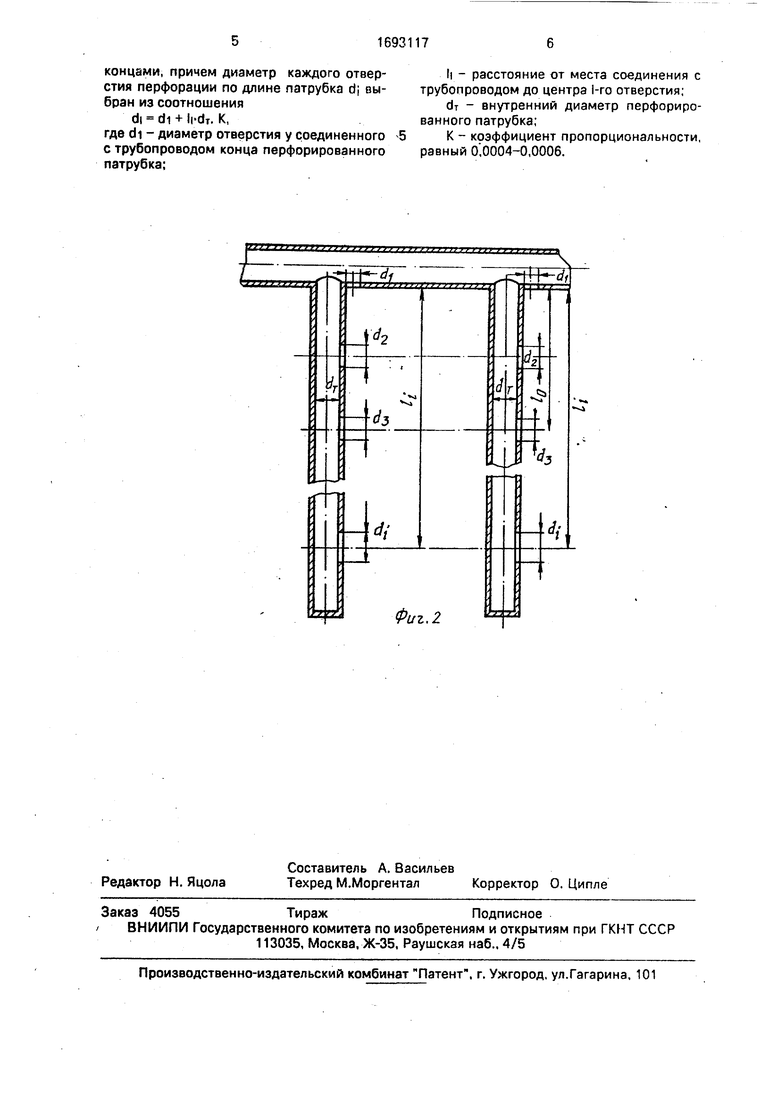

На фиг.1 представлена структурная схе- №а установки; на фиг.2 - конструкция трубопровода для подачи газовой среды в герметичной камере в виде набора перфорированных патрубков.

Установка представляет собой герметичную водоохлаждаемую камеру 1, в которой размещены анод2-и катод 3, к которому подвешиваются детали 4. Катод 2 и анод 3 через токовводы 5 и 6 подключены к регулируемой и управляемой системе 7 электропитания, с помощью которой в камере 1 возбуждается тлеющий разряд, охватывающий азотируемые поверхности деталей 4. Рабочая смесь подается в камеру по трубопроводу 8 и перфорированным патрубкам 9. Камера 1 выполнена в форме цилиндра. Концентрично основаниям цилиндра установлены восемь перфорированных патрубков 9. При этом внутренний диаметр каждого патрубка 9 ,0 мм, диаметр первого отверстия 10 у закрепленного конца перфорированного патрубка 9 выбран равным d ,0 мм. Диаметры остальных отверстий выбраны в соответствии с уравнением

di di + l|.di-K,

где I; - расстояние от места заделки перфорированного патрубка 9 до центра 1-го отверстия.

Все патрубки 9 имеют одинаковые сечения и количество отверстий. От емкости с газами, азотом и аргоном, че,рез систему смешивания и подготовки рабочей смеси, состоящую мзустройств смешивания газов 11, очистки от водяных паров 12 и кислорода 13, газы из камеры откачиваются вакуумным насосом 14 и с помощью переключателя клапана 15 могут подаваться на вход очистного устройства или в атмосферу. Контроль вакуума, температуры на поверхности деталей и управление тлеюш,им разрядом в камере осуществляются системой 16 контроля и управления. Газы в камеру подаются из баллонов газовой станции 17 через вентиль 10.

Установка работает следующим образом,

Деталь 4 подвергается очистке, после чего она устанавливается на стол катода 3, камеру герметизируют, откачивают с помощью вакуумного насоса 14 воздух из камеры. По трубопроводу 8 из газовой станции 17 подают через систему 11 смешивания и очистки газов в камеру аргон

или смесь азота с аргоном, включив предварительно систему 12 и 13, производят продувку камеры течение 2-3 мин. После этого производят повторную откачку газов из камеры до разрежения 1-10-2 мм рт.ст, (1,3 Па).

0 С помощью системы 16 контроля и управления и системы 7 электропитания возбуждают в камере тлеющий разряд и, постепенно повышая напряжение между катодом и анодом до 1200 В, производят ионную очистку

5 деталей в среде аргона в течение 20-30 мин

в зависимости от степени загрязнения и

пассивации детали 4. После ионной очистки

отключают систему и производят продувку

камеры 1 рабочей смесью, включив систе0 мы смешивания 11 и очистки 12 и 13 газов. Затем, установив давление рабочей смеси в камере 1, возбуждают тлеющий разряд и выходят на рабочий режим азотирования, контролируя параметры режима системой

5 16 контроля и управления. При этом переключают клапан 9 и соединяют трубопровод 19 откачки рабочей смеси с входом в систему 11 смешивания газов, производят диффузионное насыщение в требуемом по режиму

0 интервале времени. После окончания процесса насыщения отключают системы электропитания 7, вакуумирования 14, очистки газовой смеси 12 и 13, закрывают подачу газов вентилем 18 и осуществляют выдерж5 ку деталей в камере с целью охлаждения до температуры 40-50°С. После этого камеру разгерметизируют, вскрывают и производят контроль качества азотирования.

Установка позволяет повысить качество

0 обрабатываемых изделий благодаря равномерному распределению концентрации реагентов по высоте камеры, уменьшить пассивации поверхностей, исключить водородное охрупчивание металла.

5 Формула изобретения

Установка для ионного азотирования деталей в вакууме, содержащая герметичную камеру с размещенными в ней анодом и катодом, с захватом для крепления дета0 лей, систему электропитания и систему газообеспечения с трубопроводами подвода и отвода газовой среды, отличающаяся тем, что, с целью повышения качества азо- тирования деталей путем повышения равно5 мерности распределения концентрации реагентов по высоте камеры, трубопровод подвода газовой среды выполнен в виде кольца с равномерно расположенными пег периметру камеры вертикальными перфорированными патрубками с заглушенными

концами, причем диаметр каждого отверстия перфорации по длине патрубка d| выбран из соотношения

di di + li-dr. К,

где di - диаметр отверстия у соединенного с трубопроводом конца перфорированного патрубка;

h - расстояние от места соединения с трубопроводом до центра i-ro отверстия;

dT - внутренний диаметр перфорированного патрубка;

К - коэффициент пропорциональности, равный О ,0004-0,0006.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАЗМЕННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЯ ИЗ СТАЛИ ИЛИ ИЗ ЦВЕТНОГО СПЛАВА | 2009 |

|

RU2413033C2 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ НИЗКОТЕМПЕРАТУРНОЙ ГАЗОРАЗРЯДНОЙ ПЛАЗМЫ | 1997 |

|

RU2116707C1 |

| СПОСОБ ЛОКАЛЬНОЙ ОБРАБОТКИ МАТЕРИАЛА С ЭФФЕКТОМ ПОЛОГО КАТОДА ПРИ ИОННОМ АЗОТИРОВАНИИ | 2013 |

|

RU2534906C1 |

| СПОСОБ ЛОКАЛЬНОЙ ОБРАБОТКИ МАТЕРИАЛА С ЭФФЕКТОМ ПОЛОГО КАТОДА ПРИ ИОННОМ АЗОТИРОВАНИИ | 2013 |

|

RU2534697C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ДЕТАЛИ ТИПА ЗУБЧАТОЕ КОЛЕСО | 2019 |

|

RU2711064C1 |

| СПОСОБ АЗОТИРОВАНИЯ ДЕТАЛЕЙ В ТЛЕЮЩЕМ РАЗРЯДЕ НА РАЗЛИЧНУЮ ГЛУБИНУ АЗОТИРОВАННОГО СЛОЯ | 2015 |

|

RU2611248C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1993 |

|

RU2098206C1 |

| Способ ионно-плазменного азотирования изделий из титана или титанового сплава | 2018 |

|

RU2686975C1 |

| Газообразная среда для ионного азотирования стальных деталей | 1977 |

|

SU720049A1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ В ВАКУУМЕ | 2014 |

|

RU2562185C1 |

Изобретение относится к устройствам для поверхностного химико-термического упрочнения деталей машин преимущественно из сталей. Цель изобретения - повышение качества азотирования изделий путем повышения равномерности распределения концентрации реагентов по высоте герметической камеры. Установка для ионного азотирования содержит герметическую камеру 1, в которой размещен анод 2 и катод 3, трубопроводы 8 для отвода и подвода газовой среды и токовводы 5 и 6, соединенные с катодом и анодом, трубопровод для подвода газовой среды в камере выполнен в виде кольца с равномерно расположенными по периметру камеры вертикально перфорированными патрубками, причем диаметр каждого отверстия по длине патрубка выбран по предлагаемому соотношению. Предлагаемое выполнение трубопровода с патрубками позволяет повысить качество изделий, уменьшить пасси- вацию поверхностей, исключить водородное охрупчивание металла. 2 ил. - Ј

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Лахтин Ю.М | |||

| Азотирование стали | |||

| - Машиностроение, 1976, с | |||

| Соломорезка | 1918 |

|

SU157A1 |

Авторы

Даты

1991-11-23—Публикация

1989-01-30—Подача