Изобретение относится к металлургии, к способам получения проволоки волочением и предназначено для преимущественного использования при изготовлении проволоки из дорогостоящих и прецизионных сплавов, применяемых в электронной и радиопромышленности.

Известны способ получения металлической проволоки волочением и устройство для его реализации (см. например, [1]).

Известные технические решения, не предусматривающие нагревания заготовки непосредственно перед подачей в волоку, не применимы для ряда материалов, в частности труднодеформируемых.

Из известных технических решений наиболее близкими к предлагаемым по назначению и совокупности существенных признаков являются способ и устройство для горячего волочения проволоки [2]

В известном способе изготовления металлической проволоки заготовку нагревают, после чего протягивают через волоку.

Предназначенное для реализации этого способа известное устройство для изготовления металлической проволоки включает в себя подающую бобину для заготовки, средства для нагрева заготовки, волоку и приемную бобину с приводом.

Однако указанные технические решения не предусматривают очистки поверхности заготовки непосредственно перед подачей в волоку, что в ряде случае ухудшает качество продукции, так как при волочении имеющиеся на поверхности заготовки загрязнения, в том числе оксиды или карбиды, образующиеся при ее нагреве, запрессовываются в поверхность проволоки, что усложняет или делает невозможным их последующее удаление.

Сущность изобретения заключается в том, что в известном способе изготовления металлической проволоки, в котором заготовку нагревают, после чего протягивают через волоку, нагрев осуществляют, возбуждая между заготовкой как катодом и охватывающим ее анодом аномальный тлеющий разряд в среде рабочего газа в магнитном поле, силовые линии которого вблизи заготовки направлены вдоль поверхности заготовки.

Это обеспечивает одновременную с нагревом заготовки (в результате бомбардировки ее поверхности ионами из плазмы разряда) очистку этой поверхности за счет распыления бомбардирующими ионами атомов поверхностного слоя.

В частном случае реализации способа силовые линии магнитного поля в зоне разряда ориентируют вдоль длины заготовки, для чего используют, например, расположенный соосно заготовке соленоид.

В другом частном случае используют охватывающее заготовку кольцевое магнитное поле, которое создают, пропуская вдоль заготовки электрический ток.

Это обеспечивает совмещение процессов нагрева заготовки ионной бомбардировкой и прямым пропусканием тока, что снижает энергозатраты и упрощает реализацию способа.

В процессе изготовления проволоки непрерывно измеряют температуру заготовки на входе в волоку и регулируют давление рабочего газа или выходное напряжение источника электропитания разряда, увеличивая их при уменьшении температуры заготовки ниже заданного значения и наоборот.

Это способствует повышению качества проволоки за счет равномерности обработки.

Предусмотрена возможность нанесения при необходимости на поверхность нагретой заготовки своя твердой смазки, например меди, никеля, графита, или напыления на поверхность готовой проволоки покрытия требуемого состава, для чего после нагрева заготовки между ней или вышедшей из волоки проволокой как анодом и охватывающим заготовку или проволоку полым катодом возбуждают в среде рабочего газа аномальный тлеющий разряд в направленном вдоль заготовки или проволоки магнитном поле, при этом полый катод или по меньшей мере его часть, обращенную к заготовке или проволоке, выполняют из материала, который требуется нанести в качестве твердой смазки или покрытия.

Это обеспечивает уменьшение усилия волочения и повышение качества продукции, а также получение проволоки с защитными, антикоррозионными, декоративными и др. покрытиями высокого качества, гарантируемого нанесением их на свежеочищенную и нагретую поверхность. При необходимости нанесенный на поверхность заготовки слой твердой смазки может быть в дальнейшем удален с поверхности готовой проволоки, для чего возбуждают еще один газовый разряд между выходящей из волоки проволокой как катодом и охватывающим ее дополнительным анодом, аналогично тому, как это осуществлялось с заготовкой при ее нагреве.

Способом предусмотрено использование волоки, которую в этих случаях выполняют из токопроводящего материала, в качестве средства обеспечения электрического контакта в цепях протекания через заготовку тока разряда и/или тока, используемого для создания магнитного поля, а также в цепи протекания через проволоку тока разряда, используемого для нанесения покрытия.

Предусмотрено также использование фильеры в качестве элемента вакуумного ввода, отделяющего объем, в котором производятся нагрев и очистка заготовки, от окружающей среды или от следующего по ходу процесса технологического объема, например для охлаждения готовой проволоки в вакууме или контролируемой атмосфере, удаления использовавшейся при волочении твердой смазки, ионно-плазменного нанесения покрытия и т.д.

Это позволяет упростить реализацию способа.

Отличительные особенности предназначенного для реализации способа устройства для изготовления металлической проволоки, включающего в себя подающую бобину для заготовки, средства для нагрева заготовки, волоку и приемную бобину с приводом, состоят в том, что средства для нагрева заготовки содержат вакуумную камеру со средствами откачки, натекатель для контролируемого напуска в камеру рабочего газа, первый анод в виде установленной внутри камеры соосно волоке цилиндрической обечайки, установленной внутри камеры соосно волоке, первый источник электропитания разряда, первый токоподвод, соединяющий заготовку с одним из выводов источника электропитания, второй вывод которого соединен с первым анодом, и систему формирования магнитного поля, силовые линии которого внутри обечайки направлены вдоль ее образующих или концентричны цилиндрической поверхности обечайки.

В частном случае реализации устройства система формирования магнитного поля содержит соленоид, охватывающий обечайку и соосный с ней, и источник его электропитания.

В другом частном случае реализации устройства система формирования магнитного поля содержит второй токоподвод и соединенный с заготовкой через него и первый токоподвод источник тока.

Для напыления слоя твердой смазки предусмотрено дополнение устройства соосным первому аноду и размещенным между ним и волокой первым катодом в виде цилиндрической обечайки, вторым источником электропитания разряда, соединенным с первым катодом и через первый или второй токоподвод с заготовкой, а также коаксиальным с первым катодом и охватывающим его вторым соленоидом с источником его электропитания.

При необходимости удаления слоя твердой смазки после волочения устройство дополнительно содержит установленный за волокой соосно с ней второй анод в виде цилиндрической обечайки, третий источник электропитания разряда, соединенный с вторым анодом и через один из токоподводов и заготовку с проволокой, а также коаксиальный с вторым анодом и охватывающий его третий соленоид с источником его электропитания.

Для получения проволоки с антикоррозионным, декоративным и др. покрытием устройство дополнительно содержит установленный перед приемной бобиной соосно волоке второй катод в виде цилиндрической обечайки, четвертый источник электропитания разряда, соединенный с вторым катодом и через один из токоподводов и заготовку с проволокой, а также коаксиальный с вторым катодом и охватывающий его четвертый соленоид с источником его электропитания.

Предусмотрена возможность автоматического регулирования и стабилизации режима нагрева заготовки, для чего устройство содержит установленный перед волокой датчик температуры заготовки и блок управления, вход которого соединен с датчиком температуры заготовки, а выход с натекателем.

В частном случая реализации устройства при выполнении волоки из токопроводящего материала предусмотрено применение ее в качестве одного из токоподводов.

Предусмотрено также использование волоки в качестве уплотняющего элемента вакуумного ввода для извлечения проволоки из камеры.

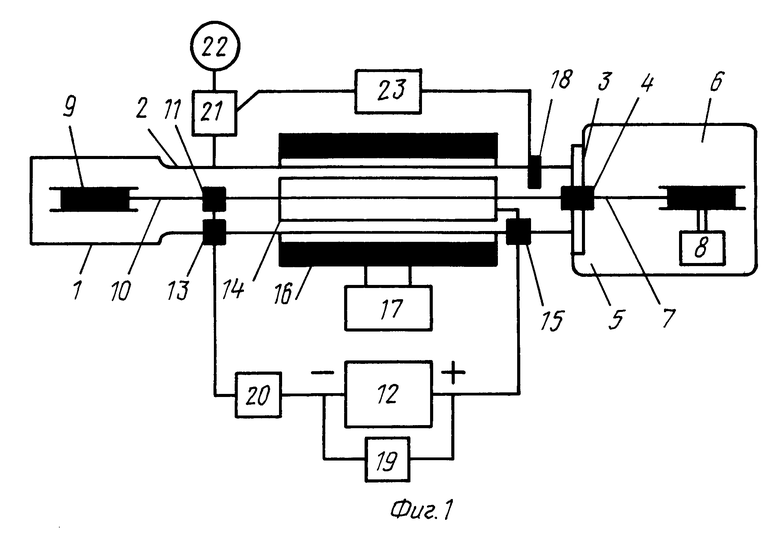

На фиг. 1 показан процесс горячего волочения проволоки с ионно-плазменным нагревом и очисткой заготовки в аксиальном магнитном поле; на фиг. 2 то же, в охватывающем заготовку кольцевом магнитном поле, создаваемом пропусканием вдоль заготовки электрического тока; на фиг. 3 пример реализации способа с напылением на поверхность заготовки слоя твердой смазки, его последующим удалением и нанесением покрытия на поверхность готовой проволоки.

При использовании аксиального направленного вдоль длины заготовки магнитного поля способ может быть осуществлен при помощи схематично изображенного на фиг. 1 устройства, содержащего вакуумную камеру 1, часть которой выполнена в виде трубы 2 из немагнитного материала с установленным на ее торце фланцем 3, в котором соосно трубе жестко и вакуумно-плотно закреплена волока 4. Фланец 3 жестко закреплен на станине 5, на которой также установлен с возможностью вращения приемный барабан 6 для готовой проволоки 7, снабженный приводом 8. Кроме того, устройство содержит подающую бобину 9 с заготовкой 10 (катанкой или проволокой-полуфабрикатом). Бобина 9 может быть размещена внутри камеры 1, как показано на фиг. 1-3, или снаружи. В последнем случае устройство должно включать также не показанный вакуумный шлюз для ввода заготовки в камеру. Внутри трубы 2 находятся направляющее приспособление 11 для размещения заготовки вдоль оси трубы и обеспечения электрического контакта ее с отрицательными полюсом источника 12 электропитания разряда (через вакуумный токоввод 13), а также установленный соосно трубе открытый с торцов полый цилиндрический анод 14, соединенный при помощи токоввода 15 с положительным полюсом источника 12. Как вариант, роль анода может выполнять труба 2, которую в этом случае, естественно, выполняют из электропроводного материала и электрически изолируют от других частей установки. На трубу 2 коаксиально ей надет соленоид 16, снабженный источником 17 электропитания. Для уменьшения энергозатрат возможен также вариант выполнения магнитной системы, обеспечивающей создание внутри трубы 2 аксиального магнитного поля 0,05 0,1 Тл на основе постоянных магнитов. При выполнении волоки 4 из токопроводящего материала она может быть использована для обеспечения электрического контакта с заготовкой вместо приспособления 11. В этом случае волоку (и фланец 3, если он имеет с ней электрический контакт) электрически изолируют от остальных частей устройства и соединяют с отрицательным полюсом источника 12. Устройство содержит также бесконтактный, например пирометрический, датчик 18 температуры заготовки на входе в волоку, датчики напряжения 19 и тока разряда 20, натекатель 21 для напуска внутрь трубы 2 рабочего газа из баллона 22, блок 23 управления натекателем, соединенный с натекателем и датчиком 18 температуры заготовки.

При реализации способа с использованием охватывающего заготовку кольцевого магнитного поля, создаваемого пропусканием вдоль заготовки электрического тока устройство (см. фиг. 2) содержит все элементы, описанные ранее, за исключением соленоида 16 и источника 17. Вместо них устройство содержит источника тока 24, выходные зажимы которого соединены с заготовкой через приспособление 11, которое в данном случае выполняют с расчетом пропускания большего тока, и электрически изолированную от остальных частей установки волоку 4. При невозможности выполнения волоки 4 из токопроводящего материала или ее электрической изоляции для соединения источника тока 24 с заготовкой может быть применен не показанный скользящий контакт, расположенный между правым (фиг. 1-3) торцом цилиндрического электрода 14 и волокой.

Кроме того, в любом из примеров реализации устройства оно содержит не показанные средства для вакуумной откачки камеры.

Работа устройства и реализация способа осуществляется следующим образом. Устанавливают подающую бобину 9 с заготовкой, размещают ее соответствующим образом подготовленный (обжатый или обработанный иным образом для требуемого уменьшения диаметра) загрузочный конец в направляющем приспособлении 11, пропускают далее через полый цилиндрический анод 14 и волоку 4, закрепляют на приемном барабане 6 и натягивают при помощи привода 8 с заданным усилием, необходимым для уплотнения зазора между проволокой и волокой 4. Камеру 1 закрывают и откачивают до давления 10-4 10-6 Торр, после чего при помощи натекателя 21 осуществляют напуск в нее из баллона 22 рабочего газа (обычно аргона или при необходимости смеси аргона с реакционноспособным газом, например водородом, для повышения эффективности очистки поверхности проволоки за счет плазмохимических реакций) до давления 10-4 10-2 Торр. Включают источник 18 электропитания соленоида 16 (в примере реализации, иллюстрируемом фиг. 1) или источник тока 18 (в примере, показанном на фиг. 2), создавая внутри трубы 2 в первом случае аксиальное, а во втором кольцевое магнитное поле с указанной выше индукцией. После этого, включив источник 12, подают на заготовку (через приспособление 11 или волоку 4) и анод 14 напряжение 0,55 5 кВ, необходимое для возбуждения аномального тлеющего разряда в скрещенных электрическом и магнитном полях, устанавливают требуемый режим разряда, исходя из заданной температуры проволоки на входе в волоку при требуемой скорости протяжки. Бомбардирующие поверхность заготовки ионы из плазмы разряда обеспечивают ее нагрев, по эффективности сравнимый лишь с нагревом прямым пропусканием тока (в примере, показанном на фиг. 1) и существенно превосходящий его (в примере, приведенном на фиг. 2). Одновременно эти ионы, распыляя поверхностный слой заготовки, производят эффективную очистку этой поверхности. После нагрева заготовки до заданной температуры отключают привод 8 и производят волочение проволоки. В процессе волочения непрерывно контролируют при помощи датчика 18 температуру заготовки на входе в волоку и при отклонении ее от заданного значения корректируют при помощи блока 23 скорость напуска рабочего газа и тем самым его давление в камере и интенсивность разряда. При превышении заданной температуры давление рабочего газа уменьшают, при уменьшении ее ниже заданного значения увеличивают, стабилизируя таким образом температуру заготовки, что способствует повышению равномерности нагрева и качества продукции. Аналогичным образом стабилизация температуры может осуществляться также путем автоматического регулирования выходного напряжения источника электропитания разряда.

В тех случаях, когда по технологическим условиям температура проволоки на выходе из волоки слишком высока и необходимо исключить ее контакт с атмосферным воздухом, волоку монтируют внутри вакуумной камеры, а выпуск проволоки осуществляют через вспомогательный вакуумный ввод (не показан) или размещают приемный барабан внутри камеры.

При необходимости использования при волочении твердой смазки устройство дополняют (см. фиг. 3) расположенным между анодом 14 и волокой 4 соосным с ними открытым с торцов цилиндрическим катодом 25, выполненным из материала, используемого в качестве твердой смазки, например из меди или никеля. Как вариант, из этого материала может быть изготовлен не весь катод, а лишь его внутренняя часть, например в виде сменного вкладыша (не показан). Кроме того, установка включает второй источник 26 электропитания разряда, минусовый вывод которого соединяют с катодам 25, а плюсовой через приспособление 11 или волоку 4 с заготовкой, а также установленный соосно катоду 25 охватывающий его второй соленоид 27 с источником 28 его электропитания и средства контроля параметров разряда (не показаны).

Особенность реализации способа в этом случае состоит в том, что после нагрева заготовки аналогично описанному выше возбуждают газовый разряд между ней и катодом 25 с той лишь разницей, что заготовка при этом является анодом. Материал катода, распыляемый ионами плазмы разряда, осаждается на поверхности заготовки, образуя слой твердой смазки, облегчающей процесс волочения.

В дальнейшем этот слой может быть сохранен на поверхности готовой проволоки в качестве защитного, декоративного и т. п. покрытия, а при отсутствии такой необходимости удален с нее ионно-плазменным распылением аналогично тому, как это осуществляется при описанном ранее нагреве заготовки. Для этого за волокой (по ходу движения проволоки) соосно трубе 2 устанавливают (см. фиг. 3) соединенную с фланцем 3 трубу 29 из немагнитного материала, в которой размещают второй открытый с торцов полый цилиндрический анод 30, третий источник 31 электропитания разряда, третий соленоид 32 с источником 33 его электропитания. Полость трубы 29 может быть либо непосредственно соединена с полостью трубы 2, например через отверстия во фланце 3, либо снабжена автономными средствами откачки и напуска рабочего газа (не показаны).

При необходимости нанесения покрытия на поверхность свежеизготовленной проволоки в трубе 29 (см. фиг. 3) дополнительно размещают второй открытый с торцов цилиндрический катод 34 и применяют четвертый источник 35 электропитания разряда, отрицательный вывод которого соединен с катодом 34, а положительный с проволокой 7 через приспособление 11, волоку 4 или дополнительный скользящий контакт (не показан), при этом используют также четвертый соленоид 36 с источником 37 его электропитания. Катод 34 или его внутреннюю поверхность выполняют из материала, который требуется нанести в виде покрытия. Напыление покрытия осуществляют аналогично описанному выше нанесению слоя твердой смазки. Благодаря тому, что поверхность проволоки очищена от загрязнений непосредственно перед волочением или в процессе удаления слоя твердой смазки и нагрета, обеспечиваются высокая прочность покрытия и хорошая адгезия. При необходимости получения диэлектрических покрытий может быть использовано также высокочастотное распыление.

Для создания аксиального магнитного поля вместо отдельных соленоидов 16, 27, 32 и 36 может быть использован один, большего размера. Аналогично можно уменьшить и число источников электропитания, используемых для возбуждения газового разряда и создания магнитного поля. В зависимости от вида материала процесс может включать отдельные операции (нанесения твердой смазки, ее удаления после волочения, напыления покрытия) в различных комбинациях, при этом они могут осуществляться как в одной вакуумной камере, так и в отдельных, снабженных вакуумными вводами (роль уплотняющего элемента в одном из которых может выполнять волока) и автономными системами откачки и напуска рабочего газа.

Способ опробован на экспериментальной установке и показал результаты, превосходящие полученные с использованием известных технических решений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИОННОПЛАЗМЕННОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2074905C1 |

| Способ соединения деталей и устройство для его осуществления | 2019 |

|

RU2765870C2 |

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ МЕТАЛЛОВ И СПЛАВОВ | 2013 |

|

RU2510428C1 |

| Способ нанесения слоистых покрытий и устройство для его осуществления (варианты) | 2022 |

|

RU2797562C1 |

| Способ нанесения антиэмиссионного покрытия из пиролитического углерода на сеточные электроды мощных электровакуумных приборов | 2020 |

|

RU2759822C1 |

| ВАКУУМНО-ДУГОВОЙ ИСТОЧНИК ПЛАЗМЫ | 2009 |

|

RU2382118C1 |

| УСТАНОВКА ДЛЯ КОМБИНИРОВАННОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2009 |

|

RU2425173C2 |

| ПУЧКОВО-ПЛАЗМЕННЫЙ СВЧ-ПРИБОР | 2005 |

|

RU2290713C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПРОТЯЖЕННЫЕ ИЗДЕЛИЯ | 2018 |

|

RU2686399C1 |

| УСТАНОВКА ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ В ВАКУУМНОДУГОВОМ РАЗРЯДЕ ИЗДЕЛИЙ | 1990 |

|

SU1762577A1 |

Изобретение относится к металлургии, к способам получения проволоки волочением и предназначено для преимущественного использования при изготовлении проволоки из дорогостоящих и прецизионных сплавов, применяемых в электронной и радиопромышленности. Сущность изобретения заключается в том, что при изготовлении проволоки методом теплого или горячего волочения, т.е. с нагреванием заготовки перед протягиванием через волоку, нагрев осуществляют, возбуждая между заготовкой как катодом и охватывающим ее анодом аномальный тлеющий разряд в среде рабочего газа в магнитном поле, направленном параллельно поверхности заготовки вдоль ее длины (для чего применяют соленоид, охватывающий анод) или вдоль охватывающих заготовку концентрических окружностей (для чего пропускают вдоль заготовки электрический ток). Для получения проволоки с покрытием, используемым в качестве твердой смазки, при волочении или для окончательной отделки изделия дополнительно на входе заготовки в волоку или перед намоткой ее на приемную бобину возбуждают в среде рабочего газа аномальный тлеющий разряд в направленном вдоль заготовки или проволоки магнитном поле между заготовкой или проволокой как анодом и коаксиально охватывающим ее полым цилиндрическим катодом, открытым с торцов, при этом по меньшей мере обращенную к заготовке или проволоке часть катода выполняют из материала, который требуется нанести в виде покрытия. Для удаления слоя твердой смазки с поверхности проволоки применяется процедура, аналогичная используемой при нагреве заготовки. Предусмотрена также возможность применения волоки в качестве средства обеспечения электрического контакта с заготовкой и проволокой, а также в качестве уплотняющего элемента вакуумного шлюза, отделяющего объем, в котором производится ионно-плазменный нагрев и очистка заготовки, от окружающей среды или от объема для дополнительной обработки проволоки после волочения. 2 с. и 14 з.п. ф-лы, 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сергеев Г.Н | |||

| и др | |||

| Герметическая обработка и волочение стали с применением ТВЧ | |||

| - М.: Металлургия, 1971, с.19 - 22 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, с.54 - 56. | |||

Авторы

Даты

1997-12-10—Публикация

1993-03-17—Подача