Изобретение относится к области технологии машиностроения, а именно к зубчатым передачам и предназначена для обеспечения высокой износостойкости зубчатого зацепления, позволяет повысить долговечность зубчатых передач.

Известен способ повышения износостойкости чугунных зубчатых колес (Патент РФ 2516955, F16H 55/17, 09.10.2012), который заключается в нанесении на поверхность колес равномерного покрытия из износостойкого материала и выполнении на рабочей поверхности зубьев поперечных канавок с наполнителем. Поперечные канавки имеют форму полуокружности в поперечном сечении и выполнены на рабочих поверхностях зубьев колес без выхода на торцевую поверхность под углом к перпендикуляру. Глубина поперечных канавок равна толщине диффузионной зоны, полученной в результате термодиффузионного насыщения чугуна карбидообразующими элементами.

Недостатками данного способа являются:

- сложный технологический процесс;

- канавки могут служить концентраторами напряжений, что может привести к выкрашиванию части профиля зуба.

Известен способ упрочнения зубьев зубчатого колеса (Патент РФ 2652945, F16H 55/06, 19.12.2016), в котором повышения износостойкости боковых поверхностей зубьев производят упрочнение этих поверхностей путем повышения их твердости. Притом учитывается изменение интенсивности изнашивания боковых поверхностей зубьев вдоль их длины и увязывает упрочнение этих поверхностей с интенсивностью изнашивания.

Недостатком данного способа является сложность технологии упрочнения и контроль процесса в связи с определенным профилем упрочнения, что снижает эффективность способа.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому является способ химико-термической обработки в плазме тлеющего разряда [Арзамасов Б.Н., Братухин А.Г., Елисеев Ю.С. Ионная химико-термическая обработка сплавов. - М.: Изд-во МГТУ им. НЭ Баумана, 1999, с. 195-213], который заключается в загрузке деталей в вакуумную камере, создание вакуума, проведение ионной очистки в газовой среде, напуске реакционного газа и проведение процесса ионного азотирования.

Недостатками прототипа являются:

- высокая длительность процесса обработки;

- небольшая величина получаемых слоев.

Задачей предлагаемого изобретения является повышение срока эксплуатации детали типа зубчатое колесо.

Техническим результатом является повышение износостойкости детали типа зубчатое колесо.

Задача решается, а технический результат достигается тем, что в способе химико-термической обработки в плазме тлеющего разряда детали в виде зубчатого колеса, включающем загрузку зубчатых колес в вакуумную камеру, откачивание воздуха, проведение ионной очистки в газовой среде, напуск реакционного газа и ионное азотирование, в отличие от прототипа, откачивание воздуха проводят до давления 10 Па, затем продувают вакуумную камеру аргоном в течение 2-5 мин при давлении 1330 Па, осуществляют последующее ее откачивание до давления 5-15 Па и проводят ионную очистку при напряжении 900-1000 B в течение 5-7 мин в газовой плазме инертного газа повышенной плотности в скрещенных электрическом и магнитном полях, после чего понижают напряжение до рабочего значения, откачивают аргон из вакуумной камеры, напускают рабочий газ и проводят ионное азотирование в плазме повышенной плотности в скрещенных электрическом и магнитном полях, затем охлаждают зубчатое колесо в вакууме с постоянной прокачкой аргона при давлении 10-15 Па в течение первых 15 минут.

Зубчатые колеса являются одними из распространенных деталей современных машин и механизмов. Выход зубчатого колеса из строя в конечном счете повлечет за собой снижение надежности и времени эксплуатации всего механизма. По многочисленным исследованиям известно что причиной выхода из строя зубчатых колес является их изнашивание. Около 70% от общего количества отказов составляют поломка зубчатых колес и шестерен в результате изнашивания [Веселовский А.А. Износостойкость зубчатых колес из высокопрочного чугуна с термодиффузионными покрытиями ванадием, хромом и марганцем // Металлообработка. - 2011. - №. 2 (62), с. 12-13]. Одним из самых распространенных методов повышения износостойкости зубчатых колес является химико-термическая обработка, в частности, в последнее время ионное азотирование. Но притом у ионного азотирования есть недостатки связанные с относительно высокой длительностью процессом и небольшой величиной получаемых слоев. Использование в качестве интенсификации процесса наложение скрещенных электрических и магнитных полей приводит к созданию плазмы повышенной плотности, что в свою очередь приводит к повышению производительности процесса и повышения износостойкости зубчатых колес, за счет более твердого и протяженного азотированного слоя.

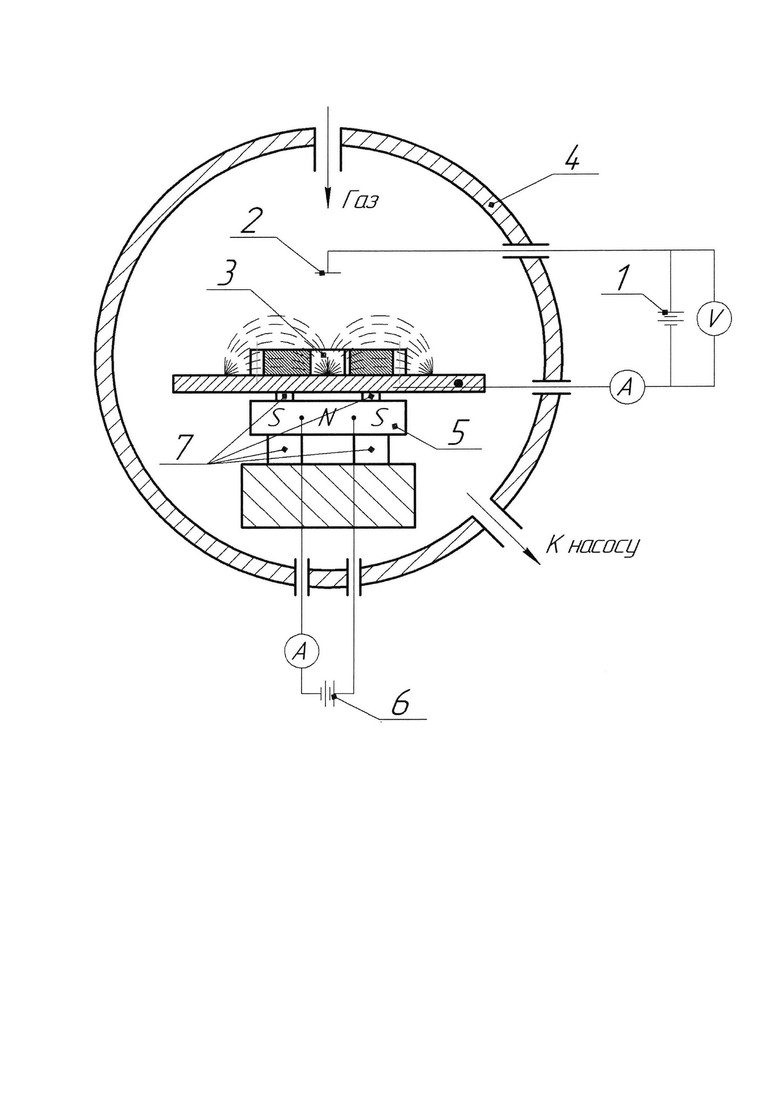

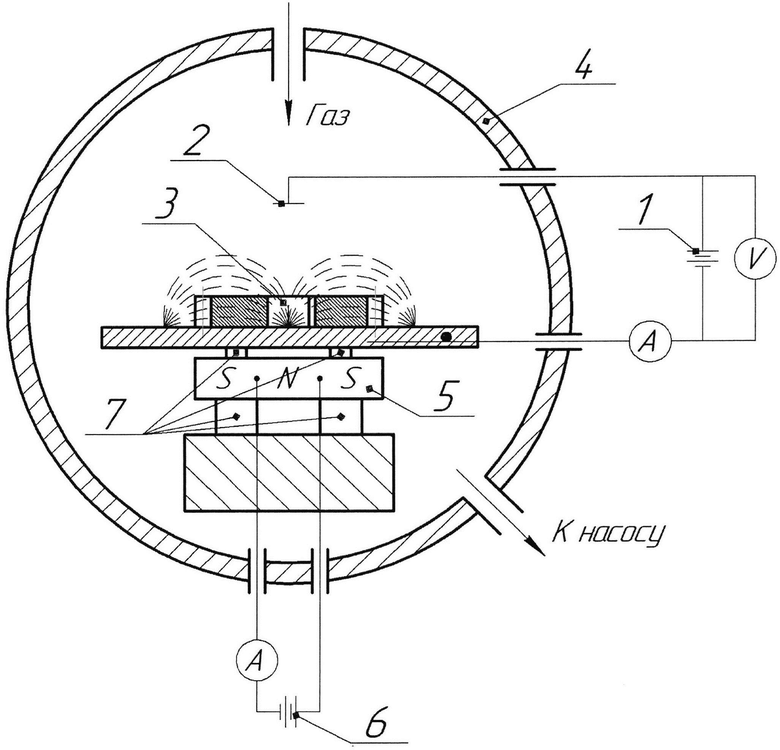

Существо изобретения поясняется чертежом, на фиг. 1 изображена схема реализации способа.

Пример конкретной реализации способа.

Способ осуществляется с помощью установки, содержащей: источник питания 1, электрод-анод 2, обрабатываемая деталь (катод) 3, вакуумная камера 4, электромагнитная система 5, источник питания электромагнитной системы 6, изоляторы 7. В вакуумной камере 4 (фиг. 1) деталь подключают к отрицательному электроду (катоду) 2, герметизируют вакуумную камеру 4 и откачивают воздух до давления 10 Па. После эвакуации воздуха камеру продувают аргоном в течение 2-5 мин при давлении ~1330 Па, затем откачивают вакуумную камеру 4 до давления 5-15 Па, включают источник питания электромагнитной системы 6 и подают на электроды анод 2 и катод (деталь) 3 разность потенциалов с помощью источника питания 1 и зажигают тлеющий разряд. При напряжении 900-1000 В осуществляется ионная очистка в плазме повышенной плотности. После 5-7 минутной обработки по режиму катодного распыления напряжение понижают до рабочего, включают форвакуумный насос и откачивают аргон из вакуумной камеры, далее напускают рабочий газ, с помощью источника питания электромагнитной системы изменяют конфигурацию магнитного поля таким образом чтобы деталь была полностью погружена в плазму повышенной плотности и проводят процесс химико-термической обработки, затем охлаждают деталь в вакууме, притом первые 15 мин с постоянной прокачкой аргона при давлении 10-15 Па.

Предлагаемый способ позволяет повышать износостойкость детали за счет проведения процесса химико-термической обработке в плазме повышенной плотности тлеющего разряда, создаваемая наложением скрещенных электромагнитных полей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИОННОЙ ОЧИСТКИ В СКРЕЩЕННЫХ ЭЛЕКТРИЧЕСКИХ И МАГНИТНЫХ ПОЛЯХ ПЕРЕД ВАКУУМНОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКОЙ | 2019 |

|

RU2711065C1 |

| СПОСОБ ЛОКАЛЬНОЙ ОБРАБОТКИ СТАЛЬНОГО ИЗДЕЛИЯ ПРИ ИОННОМ АЗОТИРОВАНИИ В МАГНИТНОМ ПОЛЕ | 2016 |

|

RU2640703C2 |

| Способ обработки поверхности на стальных деталях | 2021 |

|

RU2766388C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО ИОННОГО АЗОТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В МАГНИТНОМ ПОЛЕ | 2016 |

|

RU2625864C1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА НИЗКОТЕМПЕРАТУРНОГО ИОННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2019 |

|

RU2717124C1 |

| УСТАНОВКА ДЛЯ ИОННОГО АЗОТИРОВАНИЯ В ПЛАЗМЕ ТЛЕЮЩЕГО РАЗРЯДА | 2021 |

|

RU2777250C1 |

| СПОСОБ АЗОТИРОВАНИЯ В ПЛАЗМЕ ПОВЫШЕННОЙ ПЛОТНОСТИ | 2015 |

|

RU2611251C2 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО ИОННОГО АЗОТИРОВАНИЯ ТИТАНОВЫХ СПЛАВОВ С ПОСТОЯННОЙ ПРОКАЧКОЙ ГАЗОВОЙ СМЕСИ | 2018 |

|

RU2687616C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО ИОННОГО АЗОТИРОВАНИЯ ТИТАНОВЫХ СПЛАВОВ | 2017 |

|

RU2633867C1 |

| СПОСОБ ПЛАЗМЕННОГО УПРОЧНЕНИЯ ВНУТРЕННЕЙ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ | 2017 |

|

RU2671522C1 |

Изобретение относится к области технологии машиностроения, а именно к зубчатым передачам, и предназначено для обеспечения высокой износостойкости зубчатого зацепления, позволяет повысить долговечность зубчатых передач. Предлагается способ химико-термической обработки в плазме тлеющего разряда детали в виде зубчатого колеса, включающий загрузку зубчатых колес в вакуумную камеру, откачивание воздуха, проведение ионной очистки в газовой среде, напуск реакционного газа и ионное азотирование, отличающийся тем, что откачивание воздуха проводят до давления 10 Па, затем продувают вакуумную камеру аргоном в течение 2-5 мин при давлении 1330 Па, осуществляют последующее ее откачивание до давления 5-15 Па и проводят ионную очистку при напряжении 900-1000 В в течение 5-7 мин в газовой плазме инертного газа повышенной плотности в скрещенных электрическом и магнитном полях, после чего понижают напряжение до рабочего значения, откачивают аргон из вакуумной камеры, напускают рабочий газ и проводят ионное азотирование в плазме повышенной плотности в скрещенных электрическом и магнитном полях, затем охлаждают зубчатое колесо в вакууме с постоянной прокачкой аргона при давлении 10-15 Па в течение первых 15 минут. Обеспечивается повышение износостойкости детали типа зубчатое колесо. 1 ил., 1 пр.

Способ химико-термической обработки в плазме тлеющего разряда детали в виде зубчатого колеса, включающий загрузку зубчатых колес в вакуумную камеру, откачивание воздуха, проведение ионной очистки в газовой среде, напуск реакционного газа и ионное азотирование, отличающийся тем, что откачивание воздуха проводят до давления 10 Па, затем продувают вакуумную камеру аргоном в течение 2-5 мин при давлении 1330 Па, осуществляют последующее ее откачивание до давления 5-15 Па и проводят ионную очистку при напряжении 900-1000 В в течение 5-7 мин в газовой плазме инертного газа повышенной плотности в скрещенных электрическом и магнитном полях, после чего понижают напряжение до рабочего значения, откачивают аргон из вакуумной камеры, напускают рабочий газ и проводят ионное азотирование в плазме повышенной плотности в скрещенных электрическом и магнитном полях, затем охлаждают зубчатое колесо в вакууме с постоянной прокачкой аргона при давлении 10-15 Па в течение первых 15 минут.

| Арзамасов Б.Н | |||

| и др | |||

| Ионная химико-термическая обработка сплавов, МГТУ им | |||

| Н.Э | |||

| Баумана, 1999, с.207, абзац 1, c.239, абзац 3 снизу, c.380, c.385, c.30, c.64 | |||

| СПОСОБ ЛОКАЛЬНОЙ ОБРАБОТКИ СТАЛЬНОГО ИЗДЕЛИЯ ПРИ ИОННОМ АЗОТИРОВАНИИ В МАГНИТНОМ ПОЛЕ | 2016 |

|

RU2640703C2 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО ИОННОГО АЗОТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В МАГНИТНОМ ПОЛЕ | 2016 |

|

RU2625864C1 |

| US 20120125766 A1, 24.05.2012. | |||

Авторы

Даты

2020-01-15—Публикация

2019-02-05—Подача