Изобретение относится к двигателест- роению, в частности к испытаниям топливной аппаратуры двигателей внутреннего сгорания, и может быть использовано для определения гидравлических характеристик элементов топливной аппаратуры.

Цель изобретения - увеличение производительности при определении гидравлических характеристик элементов топливной аппаратуры.

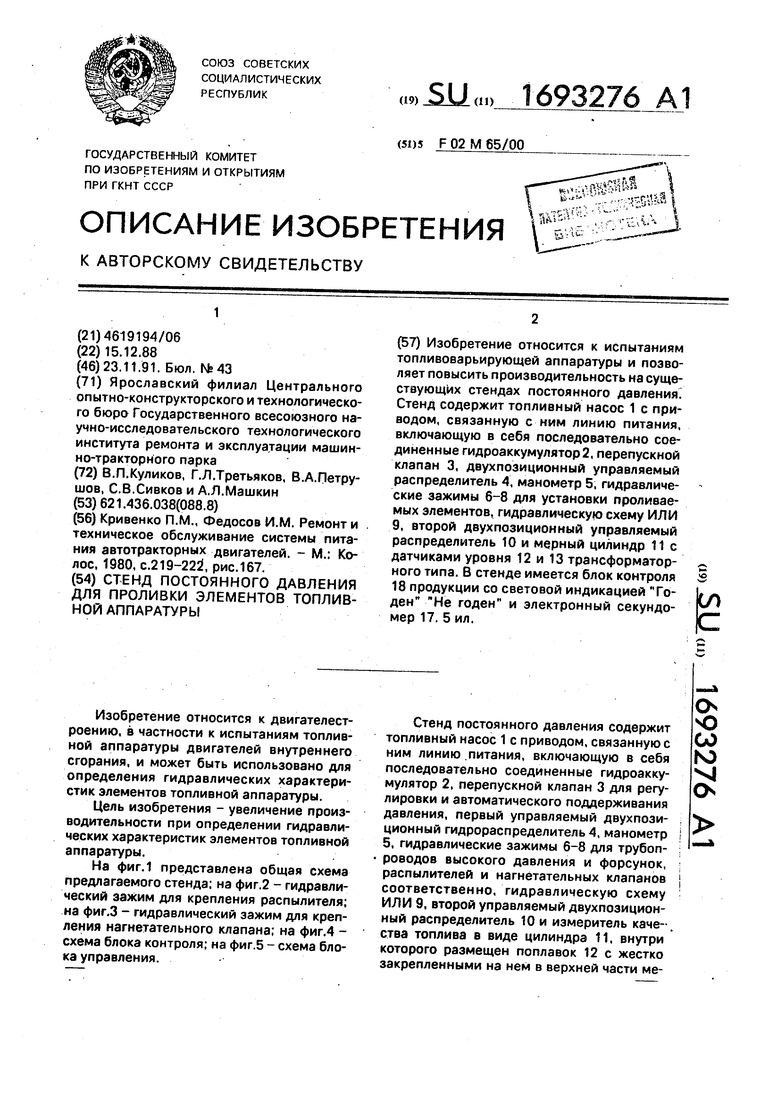

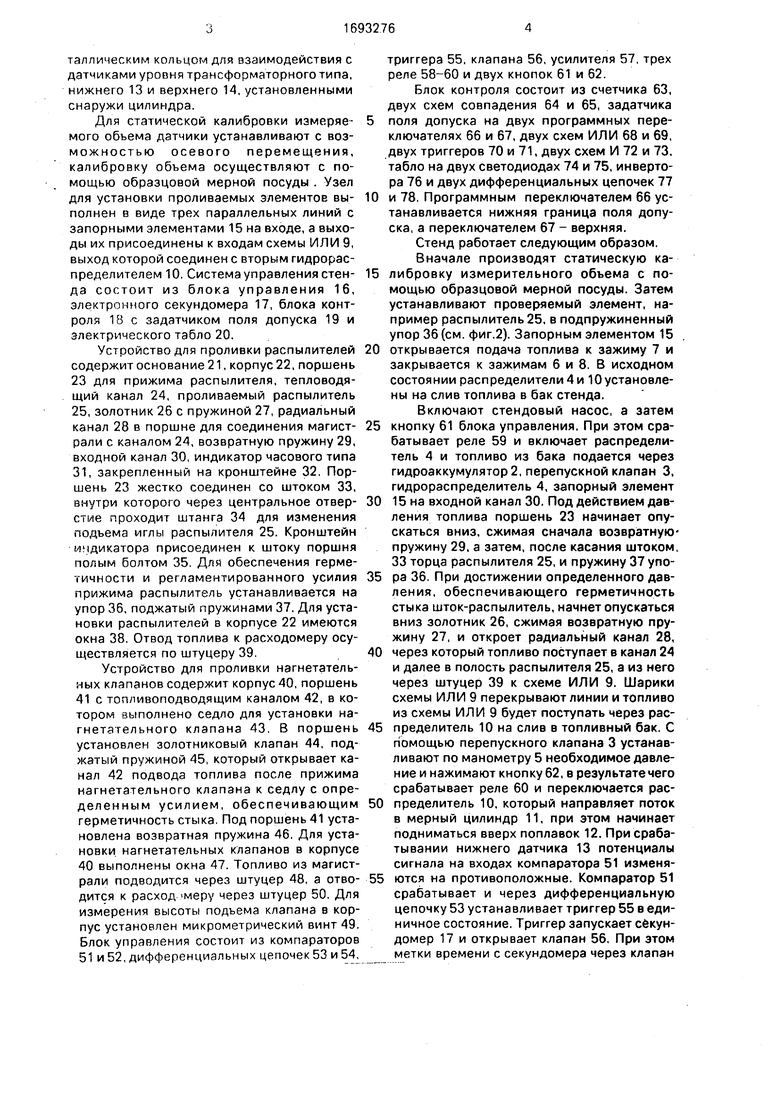

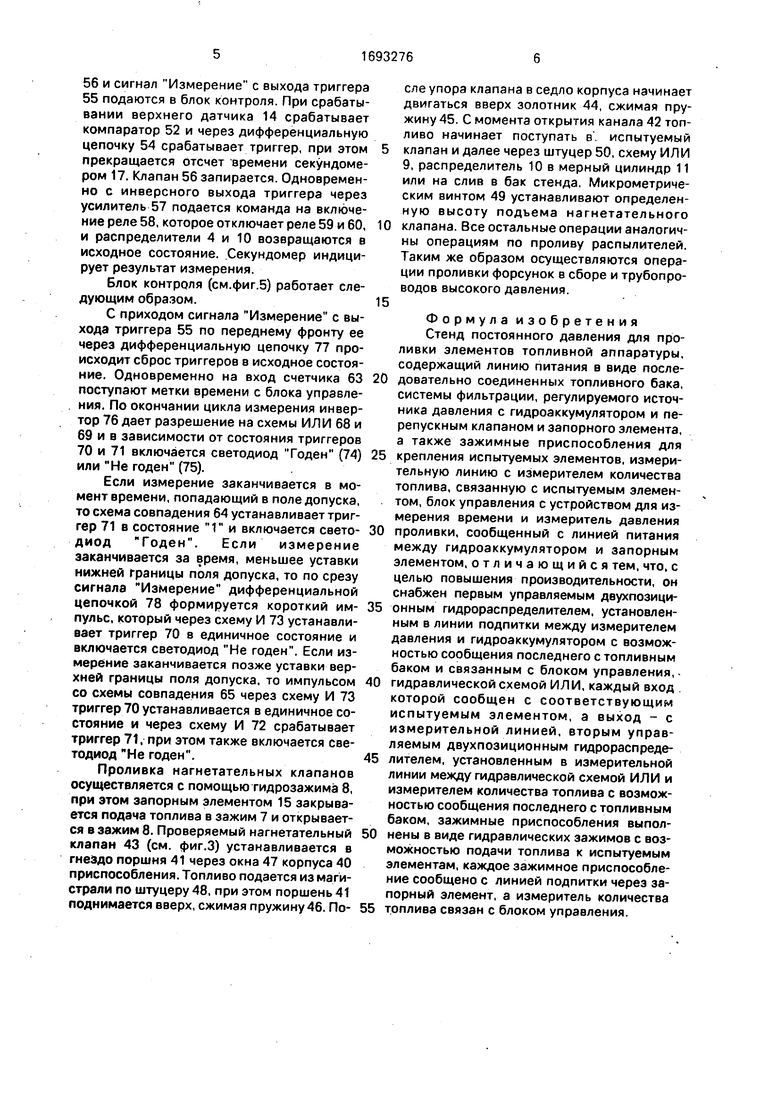

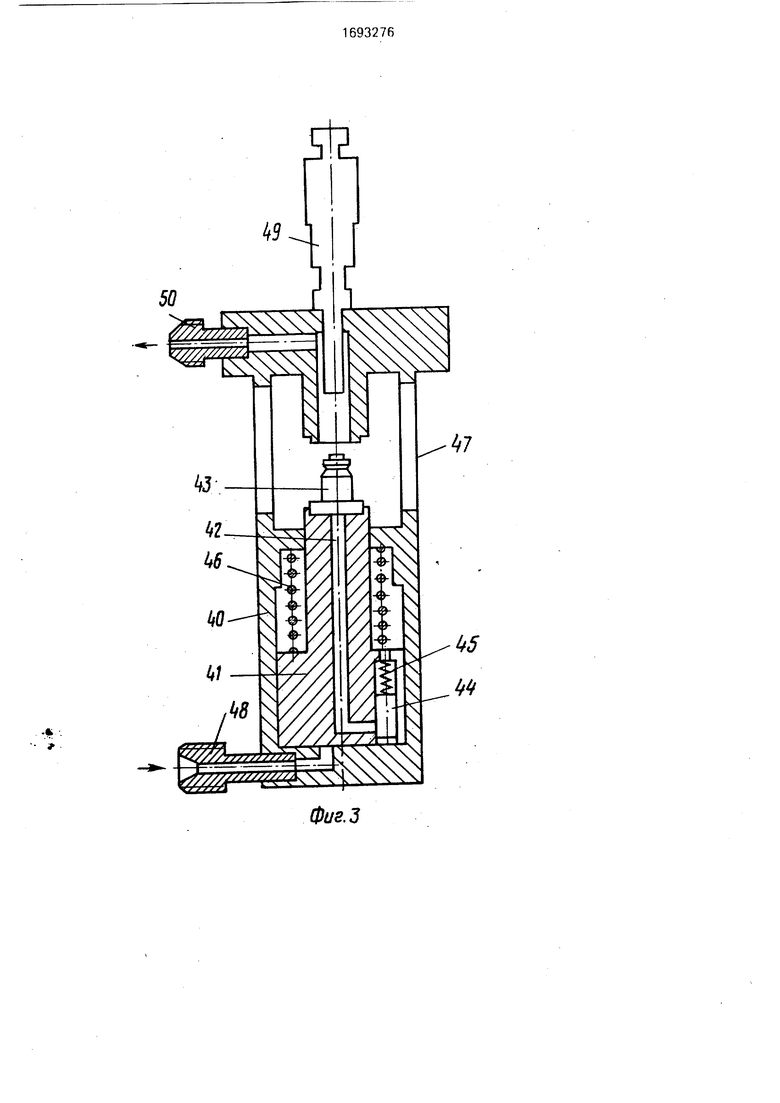

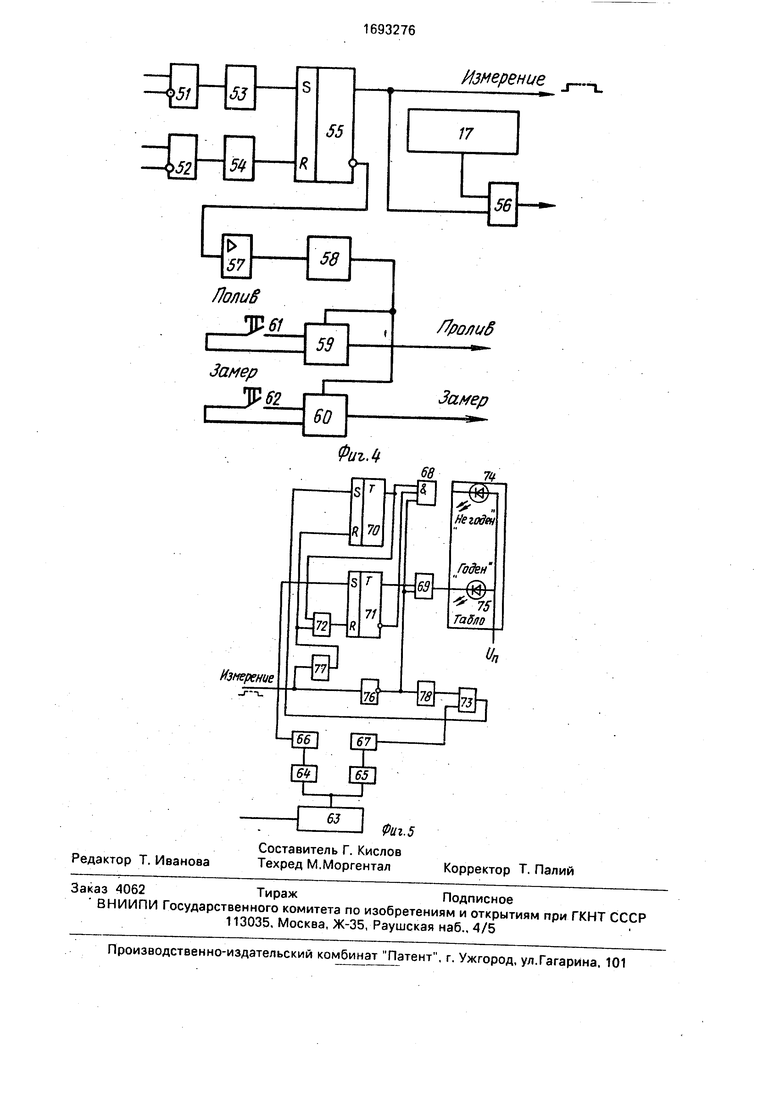

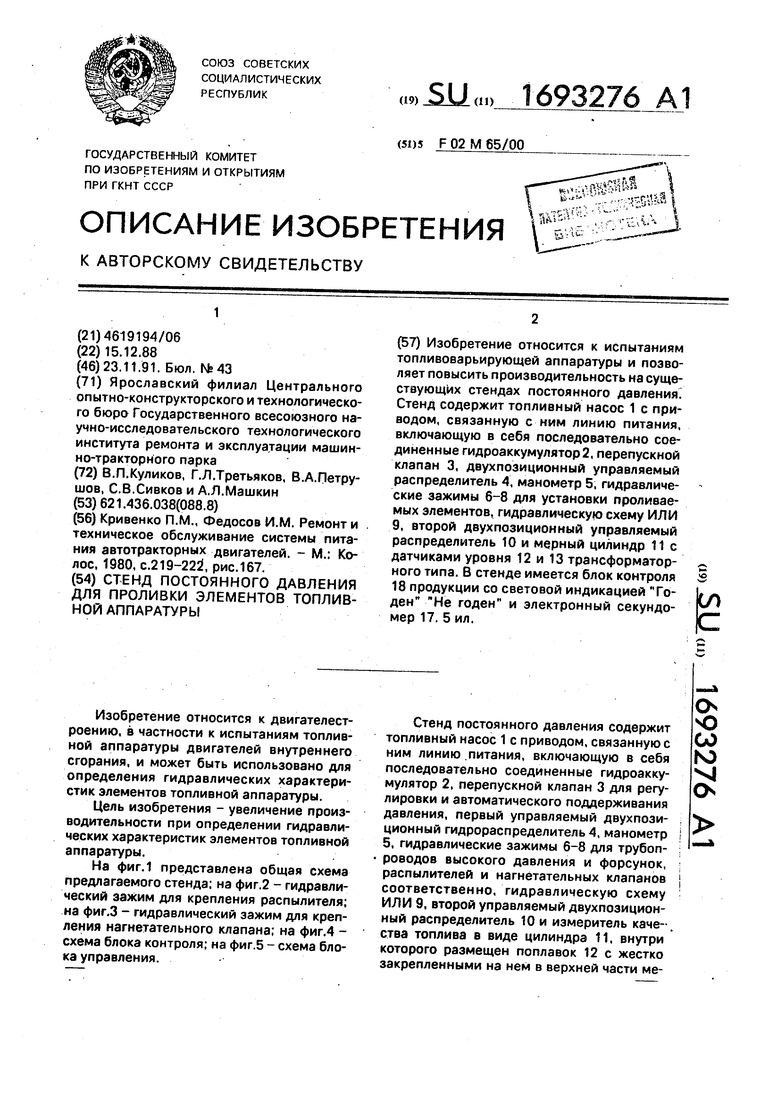

На фиг.1 представлена общая схема предлагаемого стенда; на фиг.2 - гидравлический зажим для крепления распылителя; на фиг.З - гидравлический зажим для крепления нагнетательного клапана; на фиг.4 - схема блока контроля; на фиг.5 - схема блока управления.

Стенд постоянного давления содержит топливный насос 1 с приводом, связанную с ним линию питания, включающую в себя последовательно соединенные гидроаккумулятор 2, перепускной клапан 3 для регулировки и автоматического поддерживания давления, первый управляемый двухпозиционный гидрораспределитель 4, манометр 5, гидравлические зажимы 6-8 для трубопроводов высокого давления и форсунок, распылителей и нагнетательных клапанов соответственно, гидравлическую схему ИЛИ 9, второй управляемый двухпозиционный распределитель 10 и измеритель качества топлива в виде цилиндра 11, внутри которого размещен поплавок 12 с жестко закрепленными на нем в верхней части меON

О

СА) Ю VI

О

таллическим кольцом для взаимодействия с датчиками уровня трансформаторного типа, нижнего 13 и верхнего 14, установленными снаружи цилиндра.

Для статической калибровки измеряемого объема датчики устанавливают с возможностью осевого перемещения, калибровку объема осуществляют с помощью образцовой мерной посуды . Узел для установки проливаемых элементов выполнен в виде трех параллельных линий с запорными элементами 15 на входе, а выходы их присоединены к входам схемы ИЛИ 9, выход которой соединен с вторым гидрораспределителем 10. Система управления стенда состоит из блока управления 16, электронного секундомера 17, блока контроля 18 с задатчиком поля допуска 19 и электрического табло 20.

Устройство для проливки распылителей содержит основание 21, корпус 22, поршень 23 для прижима распылителя, тепловодя- щий канал 24, проливаемый распылитель 25, золотник 26 с пружиной 27, радиальный канал 28 в поршне для соединения магистрали с каналом 24, возвратную пружину 29, входной канал 30, индикатор часового типа 31, закрепленный на кронштейне 32. Поршень 23 жестко соединен со штоком 33, внутри которого через центральное отверстие проходит штанга 34 для изменения подъема иглы распылителя 25. Кронштейн индикатора присоединен к штоку поршня полым болтом 35. Для обеспечения герметичности и регламентированного усилия прижима распылитель устанавливается на упор 36, поджатый пружинами 37. Для установки распылителей в корпусе 22 имеются окна 38. Отвод топлива к расходомеру осуществляется по штуцеру 39.

Устройство для проливки нагнетательных клапанов содержит корпус 40, поршень 41 с топливоподводящим каналом 42, в котором выполнено седло для установки нагнетательного клапана 43. В поршень установлен золотниковый клапан 44, поджатый пружиной 45, который открывает канал 42 подвода топлива после прижима нагнетательного клапана к седлу с определенным усилием, обеспечивающим герметичность стыка. Под поршень 41 установлена возвратная пружина 46. Для установки нагнетательных клапанов в корпусе 40 выполнены окна 47. Топливо из магистрали подводится через штуцер 48, а отводится к расход «меру через штуцер 50. Для измерения высоты подъема клапана в корпус установлен микрометрический винт 49. Блок управления состоит из компараторов 51 и 52, дифференциальных цепочек 53 и 54,

триггера 55, клапана 56, усилителя 57, трех реле 58-60 и двух кнопок 61 и 62.

Блок контроля состоит из счетчика 63, двух схем совпадения 64 и 65, задатчика

поля допуска на двух программных переключателях 66 и 67, двух схем ИЛИ 68 и 69, двух триггеров 70 и 71, двух схем И 72 и 73, табло на двух светодиодах 74 и 75, инвертора 76 и двух дифференциальных цепочек 77

0 и 78. Программным переключателем 66 устанавливается нижняя граница поля допуска, а переключателем 67 - верхняя. Стенд работает следующим образом. Вначале производят статическую ка5 либровку измерительного объема с помощью образцовой мерной посуды. Затем устанавливают проверяемый элемент, например распылитель 25, в подпружиненный упор 36 (см. фиг.2). Запорным элементом 15

0 открывается подача топлива к зажиму 7 и закрывается к зажимам 6 и 8. В исходном состоянии распределители 4 и 10установлены на слив топлива в бак стенда.

Включают стендовый насос, а затем

5 кнопку 61 блока управления, При этом срабатывает реле 59 и включает распределитель 4 и топливо из бака подается через гидроаккумулятор 2, перепускной клапан 3, гидрораспределитель 4, запорный элемент

0 15 на входной канал 30. Под действием давления топлива поршень 23 начинает опускаться вниз, сжимая сначала возвратную пружину 29, а затем, после касания штоком. 33 торца распылителя 25, и пружину 37 упо5 ра 36. При достижении определенного давления, обеспечивающего герметичность стыка шток-распылитель, начнет опускаться вниз золотник 26, сжимая возвратную пружину 27, и откроет радиальный какал 28,

0 через который топливо поступает в канал 24 и далее в полость распылителя 25, а из него через штуцер 39 к схеме ИЛИ 9. Шарики схемы ИЛИ 9 перекрывают линии и топливо из схемы ИЛИ 9 будет поступать через рас5 пределитель 10 на слив в топливный бак. С помощью перепускного клапана 3 устанавливают по манометру 5 необходимое давление и нажимают кнопку 62, в результате чего срабатывает реле 60 и переключается рас0 пределитель 10. который направляет поток в мерный цилиндр 11, при этом начинает подниматься вверх поплавок 12. При срабатывании нижнего датчика 13 потенциалы сигнала на входах компаратора 51 изменя5 ются на противоположные. Компаратор 51 срабатывает и через дифференциальную цепочку 53 устанавливает триггер 55 в единичное состояние. Триггер запускает секундомер 17 и открывает клапан 56, При этом метки времени с секундомера через клапан

56 и сигнал Измерение с выхода триггера 55 подаются в блок контроля. При срабатывании верхнего датчика 14 срабатывает компаратор 52 и через дифференциальную цепочку 54 срабатывает триггер, при этом прекращается отсчет времени секундомером 17. Клапан 56 запирается. Одновременно с инверсного выхода триггера через усилитель 57 подается команда на включение реле 58, которое отключает реле 59 и 60, и распределители 4 и 10 возвращаются в исходное состояние. Секундомер индицирует результат измерения.

Блок контроля (см.фиг.5) работает следующим образом.

С приходом сигнала Измерение с выхода триггера 55 по переднему фронту ее через дифференциальную цепочку 77 происходит сброс триггеров в исходное состояние. Одновременно на вход счетчика 63 поступают метки времени с блока управления. По окончании цикла измерения инвертор 76 дает разрешение на схемы ИЛИ 68 и

69и в зависимости от состояния триггеров

70и 71 включается светодиод Годен (74) или Не годен (75).

Если измерение заканчивается в момент времени, попадающий в поле допуска, то схема совпадения 64 устанавливает триггер 71 в состояние 1й и включается свето- диод Годен. Если измерение заканчивается за время, меньшее уставки нижней границы поля допуска, то по срезу сигнала Измерение дифференциальной цепочкой 78 формируется короткий им- пульс, который через схему И 73 устанавливает триггер 70 в единичное состояние и включается светодиод Не годен. Если измерение заканчивается позже уставки верхней границы поля допуска, то импульсом со схемы совладения 65 через схему И 73 триггер 70 устанавливается в единичное состояние и через схему И 72 срабатывает триггер 71, при этом также включается светодиод Не годен.

Проливка нагнетательных клапанов осуществляется с помощью гидрозажима 8, при этом запорным элементом 15 закрывается подача топлива в зажим 7 и открывается в зажим 8. Проверяемый нагнетательный клапан 43 (см. фиг.З) устанавливается в гнездо поршня 41 через окна 47 корпуса 40 приспособления. Топливо подается из магистрали по штуцеру 48, при этом поршень 41 поднимается вверх, сжимая пружину 46. По-

еле упора клапана в седло корпуса начинает двигаться вверх золотник 44, сжимая пружину 45. С момента открытия канала 42 топливо начинает поступать в испытуемый клапан и далее через штуцер 50, схему ИЛИ 9, распределитель 10 в мерный цилиндр 11 или на слив в бак стенда. Микрометрическим винтом 49 устанавливают определенную высоту подъема нагнетательного клапана. Все остальные операции аналогичны операциям по проливу распылителей. Таким же образом осуществляются операции проливки форсунок в сборе и трубопроводов высокого давления.

Формула изобретения Стенд постоянного давления для проливки элементов топливной аппаратуры, содержащий линию питания в виде последовательно соединенных топливного бака, системы фильтрации, регулируемого источника давления с гидроаккумулятором и перепускным клапаном и запорного элемента, а также зажимные приспособления для крепления испытуемых элементов, измерительную линию с измерителем количества топлива, связанную с испытуемым элементом, блок управления с устройством для измерения времени и измеритель давления проливки, сообщенный с линией питания между гидроаккумулятором и запорным элементом, отличающийся тем, что, с целью повышения производительности, он снабжен первым управляемым двухпозици- онным гидрораспределителем, установленным в линии подпитки между измерителем давления и гидроаккумулятором с возможностью сообщения последнего с топливным баком и связанным с блоком управления, гидравлической схемой ИЛИ, каждый вход которой сообщен с соответствующим испытуемым элементом, а выход - с измерительной линией, вторым управляемым двухпозиционным гидрораспределителем, установленным в измерительной линии между гидравлической схемой ИЛИ и измерителем количества топлива с возможностью сообщения последнего с топливным баком, зажимные приспособления выполнены в виде гидравлических зажимов с возможностью подачи топлива к испытуемым элементам, каждое зажимное приспособление сообщено с линией подпитки через запорный элемент, а измеритель количества топлива связан с блоком управления.

it

OF

ZЈ

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОПЛИВНАЯ СИСТЕМА ДЛЯ ДИЗЕЛЯ | 2006 |

|

RU2315889C2 |

| Установка для оценки склонности дизельных топлив к образованию отложений на распылителе форсунки и топливопроводе высокого давления | 2023 |

|

RU2808091C1 |

| СПОСОБ УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2383772C1 |

| Установка для оценки склонности дизельных топлив к образованию отложений на деталях форсунки | 2022 |

|

RU2785434C1 |

| Прибор для испытания нагнетательного клапана топливного насоса дизельного двигателя | 2019 |

|

RU2722703C1 |

| Двухтопливная система питания дизеля | 1988 |

|

SU1629586A1 |

| Стенд для испытания гидроподъемников | 1990 |

|

SU1742666A2 |

| Устройство для измерения цикловых подач топливного насоса | 1986 |

|

SU1423771A1 |

| Стенд для обкатки топливовпрыскивающих насосов дизелей | 1986 |

|

SU1353922A1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИРОВАНИЯ ТОПЛИВНОЙ АППАРАТУРЫ ДИЗЕЛЕЙ | 2005 |

|

RU2293206C2 |

Изобретение относится к испытаниям топливоварьирующей аппаратуры и позволяет повысить производительность на существующих стендах постоянного давления. Стенд содержит топливный насос 1 с приводом, связанную с ним линию питания, включающую в себя последовательно соединенные гидроаккумулятор 2, перепускной клапан 3, двухпозиционный управляемый распределитель 4, манометр 5, гидравлические зажимы 6-8 для установки проливаемых элементов, гидравлическую схему ИЛИ 9, второй двухпозиционный управляемый распределитель 10 и мерный цилиндр 11с датчиками уровня 12 и 13 трансформаторного типа. В стенде имеется блок контроля 18 продукции со световой индикацией Годен Не годен и электронный секундомер 17. 5 ил.

SI 3 &

02

9AZC691

50

. f

Фиг.З

| Кривенко П.М., Федосов И.М | |||

| Ремонт и техническое обслуживание системы питания автотракторных двигателей | |||

| - М.: Колос, 1980, с.219-222, рис.167 |

Авторы

Даты

1991-11-23—Публикация

1988-12-15—Подача