Изобретение относится к двигателестроению, в частности к испытаниям элементов и узлов топливной аппаратуры дизеля и предназначено для испытания нагнетательного клапана грибкового типа на гидравлическую плотность.

Известно приспособление КИ-4802, позволяющее определить состояние клапанного узла, не снимая его с топливного насоса [1, стр. 134, рис. 5.16].

Прибор удобен в работе и с его помощью можно определить суммарную герметичность клапанного узла в условиях эксплуатации при проведении технического обслуживания дизельных двигателей. Недостатком данного приспособления является то, что оно позволяет определить только суммарную гидравлическую плотность клапанного узла в сопряжениях запорный конус клапана - запорный конус седла, а также сопряжения разгрузочный поясок клапана - отверстие седла. Определение технического состояния этих сопряжений по отдельности с помощью данного приспособления невозможно, что является существенным недостатком. Поэтому, задача заключается в определении технического состояния сопряжений по отдельности: герметичности сопряжения запорный конус клапана - запорный конус седла; сопряжения разгрузочный поясок клапана - отверстие седла. Это особенно важно при ремонте дизельной топливной аппаратуры в ремонтных мастерских для комплектования топливных насосов клапанными узлами одинаковой гидравлической плотностью.

Наиболее близким по технической сущности к предложенному изобретению является прибор КИ-1086 (ПНК) для испытания нагнетательных клапанов грибкового типа [2, стр. 226, рис. 171]. На данном приборе испытываются нагнетательные клапаны грибкового типа в двух положениях. Первое положение - это когда клапан полностью закрыт, то есть, запирающий конус клапана сидит на седле. При этом проверяется техническое состояние (суммарную герметичность) запорного конуса и разгрузочного пояска нагнетательного клапана. Второе положение - это когда нагнетательный клапан приподнят на 0,2 мм от первоначального положения. При этом запирающий конус клапана отрывается от запирающего конуса седла. В таком (приподнятом) положении нагнетательного клапана проверяется техническое состояние разгрузочного пояска нагнетательного клапана. Такое испытание клапанного узла необходимо по той причине, что в процессе эксплуатации происходит изнашивание запирающего конуса клапана и седла, а также разгрузочного пояска [3, стр. 103-108, рис. 1 и 3]. При ремонте, для обеспечения равномерности подачи топлива по цилиндрам дизеля, на один насос необходимо устанавливать прецизионные пары (клапанные узлы) с одинаковой гидравлической плотностью [4].

Наиболее массовым и серийно выпускаемым прибором для испытания нагнетательных клапанов грибкового типа является прибор КИ-1086 (ПНК).

Методика испытания на данном приборе заключается в следующем. Поворачивают ручку запирающей втулки на 90°, и при этом прижимной винт вместе с запирающей втулкой опускается вниз, освобождая место для установки испытуемого клапана в прибор. Испытуемый клапан в сборе с седлом устанавливается в гнездо запирающей втулки прибора. С помощью ручки запирающую втулку поднимают вверх и устанавливают в первоначальное положение

Вращая за рукоятку прижимного винта, запирающую втулку вместе с испытуемым клапаном поднимают вверх. Рукоятку прижимного винта вращают до тех пор, пока кольцо затвора плотно герметизирует через прокладку на седле надклапанное пространство.

Затем, с помощью ручного насоса прибора через гидроаккумулятор нагнетают топливо в надклапанное пространство, контролируя давление с помощью манометра, установленного на гидроаккумуляторе. Давление поднимают до определенной (установленной техническим условием) величины и фиксируют продолжительность падения давления до определенной величины. Чем больше продолжительность падения давления в гидроаккумуляторе, тем больше суммарная гидравлическая плотность клапанного узла. Суммарная гидравлическая плотность образуется по запирающему конусу и разгрузочному пояску. При этом запирающий конус клапана контактируется с запирающим конусом седла (сидит в седле).

Для проверки технического состояния разгрузочного пояска клапана (щели между разгрузочным пояском клапана и отверстием седла), клапан перемещают вверх на 0,2 мм с помощью головки установочного винта с трещоткой. Затем, с помощью ручного насоса прибора через гидроаккумулятор нагнетают топливо в надклапанное пространство, контролируя давление с помощью манометра. Давление поднимают до определенной (установленной техническим условием) величины и фиксируют продолжительность падения давления. Чем больше продолжительность падения давления в гидроаккумуляторе, тем больше гидравлическая плотность в сопряжении исследуемого клапана, а именно между разгрузочным пояском клапана и отверстием седла.

Во время сборки в топливный насос устанавливают клапанные узлы с одинаковой гидравлической плотностью, тем самым обеспечивая равномерность подачи топлива насосом по цилиндрам двигателя.

Но данный прибор имеет существенный недостаток, который заключаются в низкой точности результатов испытаний. Применение данного прибора в производственных условиях ремонта топливных насосов показывает, что результаты испытаний одного и того же нагнетательного клапана располагаются в широком диапазоне. Кроме того, сами результаты отдельных испытаний получаются с большой погрешностью. Структурный анализ конструкции прибора показал, что причиной этого является конструктивная недоработка данного прибора.

На фиг. 1 (вид сбоку) показан узел установки испытываемого нагнетательного клапана в прибор и приняты следующие обозначения: 1 - корпус затвора, 2 - запирающая втулка, 3 - подшипник радиально-упорный, 4 - шайба уплотнительная, 5 - шайба пружины, 6 - пружина, 7 - прижимной винт, 8 - установочный винт, 9 - рукоятка, 10 - головка установочного винта со шкалой, 11 - трещотка, 12 - вороток, 13 - штрих на головке прижимного винта, 14 - седло испытываемого клапана, 15 - испытываемый клапан.

На фиг. 2 показана гидравлическая схема серийно выпускаемого прибора для испытания клапанного узла и приняты следующие обозначения: 16 - топливный бак, 17 - всасывающий патрубок, 18 - ручной насос, 19 - нагнетательный клапан, 20 - обратный клапан, 21 - поршень, 22 - рычаг, 23 - гидроаккумулятор, 24 - манометр, 25 - нагнетательный топливопровод от гидорак-кумулятора в надклапанную полость, 26 - надклапанная полость, 27 - нагнетательный топливопровод, 28 - топливосборник тарелчатый, 29 - сливной патрубок, остальные обозначение те же, что и на фиг. 1. Стрелками показан путь топлива.

На фиг. 3 показана гидравлическая схема предложенного прибора, где приняты следующие обозначения: 30 - фильтр на сливном патрубке, 31 - фильтр на всасывающем патрубке, 32 - топливосборник объемный, 33 - запорный вентиль, 34 - предохранительный сливной патрубок. Остальные обозначения те же, что и на фиг. 2.

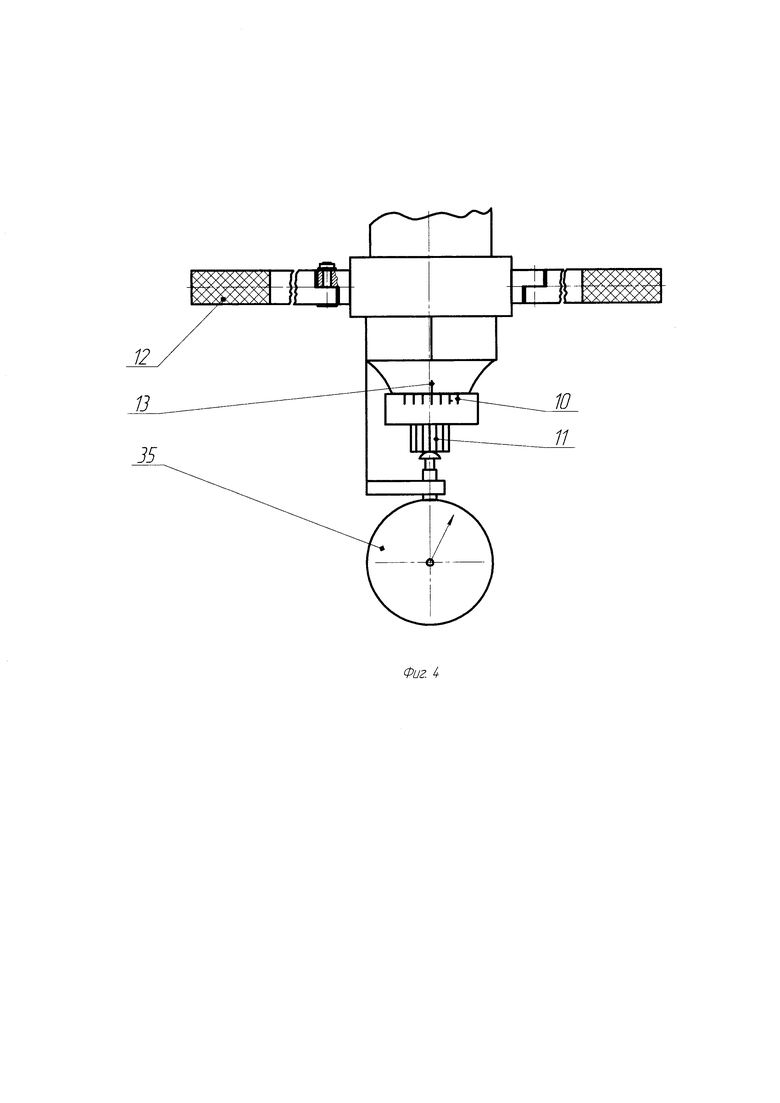

На фиг. 4 показана нижняя часть узла установки испытываемого нагнетательного клапана в прибор, и приняты следующие обозначения: 35 - индикаторная головка. Остальные обозначения те же, что и на фиг. 1

Целью изобретения является повышение точности результатов испытаний на гидравлическую плотность клапанной пары грибкового типа рядных топливных насосов, повышении производительности и улучшении условий работы персонала путем конструктивного усовершенствования серийно применяемого прибора.

Сущность изобретения заключается в следующем.

1. У серийно применяемого существующего прибора КИ-1086 (ПНК) на нагнетательном топливопроводе 27, расположенным между гидроаккумулятором 23 и ручным насосом 18 (фиг. 2) отсутствует запирающийвентиль, то есть, топливо при испытаниях, которое находится под давлением в гидроаккумуляторе 23, может просочиться через неплотности обратного клапана 20 в топливный бак 16. Это существенный и принципиальный недостаток, заложенный конструктивно в гидравлическую схему прибора. Конструкторы при проектировании априорно предположили, что при испытании топливо будет перетекать только через испытуемый клапан 15, что не правильно. В процессе испытания топливо также одновременно будет просачиваться и через неплотности в обратном клапане 20 ручного насоса 18. Фактически определяется суммарная гидравлическая плотность двух клапанов - испытуемого нагнетательного клапана 15 и обратного клапана 20 ручного насоса 18. То есть, результат испытания нагнетательного клапана топливного насоса на серийном приборе получается с очень большой погрешностью, что недопустимо и методически неправильно. Более того, с большой вероятностью можно констатировать, что с помощью данного прибора практически вообще невозможно определить гидравлическую плотность нагнетательного клапана топливного насоса. Для устранения этого недостатка в гидравлическую схему предложенного прибора на нагнетательном топливопроводе 27, дополнительно установлен запорный вентиль 33 (фиг. 3) который надежно изолирует топливо в гидроаккумуляторе 23, находящееся под давлением от обратного клапана 20 ручного насоса 18. При такой конструкции и гидравлической схеме действительно определяется именно гидравлическая плотность испытуемого клапана 15.

2. В гидравлической схеме существующего прибора топливо при испытаниях напрямую забирается из топливного бака 16 через всасывающий патрубок 17, как показано на фиг. 2, что может привести к попаданию в обратный 20 и всасывающий 19 клапаны ручного насоса 18 различных инородных микрочастиц, которые впоследствии могут нарушить герметичность.

При засорении клапанов производительность ручного насоса уменьшается, что потребует увеличению времени нагнетания топлива в гидроаккумулятор 23. То есть, снижается производительность процесса испытания клапана. При засорении обратного клапана 20 утечки через него увеличиваются, что приводит к увеличению погрешности результатов испытаний. С целью устранения этого недостатка серийного прибора в предложенном устройстве на всасывающий патрубок поставлен топливный фильтр (фиг. 2), наличие которого устраняет возможность засора клапанов ручного насоса 18, или, уменьшает эту возможность. Это касательно клапанов ручного насоса 18. Микрочастички в процессе испытания могут попасть и в сопряжение испытуемого клапан 15 и седла клапана 14, нарушая герметичность данного сопряжения. Таки образом, наличие топливного фильтра на всасывающем патрубке ручного насоса является преимуществом как с точки зрения повышения точности результатов испытания нагнетательного клапана 15, так и с точки зрения повышения производительности испытаний.

3. У серийного прибора вороток 12 прижимного винта 7 (фиг. 1) не позволяет регулировать усилие прижима седла 14 испытуемого клапана 15 к уплотнительной шайбе 4, это также является серьезным недостатоком конструкции серийного прибора. То есть, от испытания к испытанию усилие прижима должен быть постоянным, что также позволяет стабилизировать результаты испытаний. В конструкции предложенного устройства вороток прижимного винта выполнен в форме щелкового динамического ключа 12, позволяющего регулировать усилие прижима и его контролировать, кроме того, контроль усилия необходим для исключения деформации прибора в целом и седла испытуемого нагнетательного клапана от перезатяжки воротком 12. Для устранения этого недостатка вороток 12 конструктивно выполнен в форме щелкового динамометрического ключа, который при достижении определенного крутящего момента «ломается» и дальше крутящий момент не передается к уплотнительной шайбе 4 к седлу 14 клапана 15.

4. В конструкции прибора имеется установочный винта 8 (фиг. 1) с головкой 10 и трещоткой 11 для контролируемого перемещения нагнетательного клапана 15 вверх при проверке состояния разгрузочного пояска. При испытании клапанного узла по запирающему конусу установочный винт находится в нижнем положении, и верхний торец установочного винта не контактируется с нижним торцом хвостовика испытуемого нагнетательного клапана 15. После испытания клапанного узла на герметичность по запирающему конусу, вращая за трещотку 11, расположенную на головке 10 установочного винта 8, перемещают вверх до контакта верхнего торца установочного винта с нижним торцом хвостовика клапана 15. При контакте верхнего торца установочного винта с нижним торцом хвостовика клапана трещотка начинает пробуксовывать, что является признаком контакта, и прекращают вращение. Необходимо отметить, что усилие прижатия клапана к седлу пружиной 6 прибора больше, чем осевое усилие, создаваемое с помощью трещотки 11, поэтому, при вращении установочного винта 8 через трещотку 11 клапан 15 остается на месте, то есть, в первоначальном положении. При этом, клапан 15 и седло 14 контактируются по запирающему конусу. Это положение является базовым, относительно которого отсчитывают осевое перемещение клапана вверх на 0,2 мм, или же на любое значение осевого перемещения клапана. Затем, вращают установочный винт 8 за головку 10 и при этом он перемещается вверх. Контролируют осевое перемещение клапана 15 вверх по отметкам (лимбу), нанесенным на головке 10 установочного винта 8 и штриха 13, нанесенного на гайке. От точного выставления клапана 15 (разгрузочного пояска) в осевом положении относительно седла 14 зависит точность определения технического состояния разгрузочного пояска, то есть, от размера щели по всему периметру между разгрузочным пояском и отверстием седла клапана. Таким образом, установочный вин с головкой и трещоткой играют существенную роль в точности определения технического состояния разгрузочного пояска нагнетательного клапана на данном приборе, так как осевое положение разгрузочного пояска относительно отверстия седла клапан в осевом направлении является существенным (главным) фактором среди остальных факторов. Многолетняя производственная эксплуатация данного прибора в ремонтных мастерских по ремонту и комплектованию топливной аппаратуры и структурный анализ конструкции установочного винта с трещоткой выявил существенные недостатки данного узла прибора:

а. Первый недостаток это сложность отсчета по лимбу на головке установочного винта и штриха на гайке осевого положения установочного винта 8 или его перемещения на определенную величину, так как отметки маленького размера и расположены внизу и чтобы выполнить отсчет оператору приходится наклоняться вниз и повернуть голову, что очень неудобно и утомительно. То есть, нарушен эргономический подход в конструкции прибора. Тем более, при работе они покрываются пленкой топлива и в этой зоне всегда низкая освещенность, что затрудняет отсчет, повышает утомляемость оператора и снижает производительность труда.

б. Второй недостаток заключается в том, что установочный винт 8 в осевом направлении перемещается с помощью резьбового соединения, в котором всегда присутствует зазор (люфт), и который всегда вносит погрешность осевого перемещения. Анализ показал, часто из-за люфта в резьбовом соединении, при вращении установочного винта 8 за головку 10 на одно деление, установочный винт в осевом направлении даже не перемещается, стоит на месте. То есть, очень низкая чувствительность механизма перемещения. Диаметр трещотки 11 составляет всего 10 мм, а головки 10 с лимбом (отметками) - всего 20 мм, что при работе очень неудобно. Изложенные недостатки позволяют с большой уверенностью констатировать, что на практике осевое положение разгрузочного пояска относительно отверстия седла клапана выставляется с очень большой погрешностью, соответственно и результаты испытаний получаются с большой погрешностью. Формально, оператор выставляет нагнетательный клапан 15, приподнимая его от первоначального положения на 0,2 мм, но фактически он не уверен, действительно ли он выставил на 0,2 мм, из-за приведенных недостатков в конструкции установочного винта.

Эти недостатки в предложенном приборе устраняются введением следующих конструктивных изменений.

В предложенной конструкции прибора вместо отметок (лимба) на головке установочного винта и штриха на гайке измерителем является индикаторная головка 35 (фиг. 4) часового типа, измерительный стержень которой расположен соосно с установочным винтом 8, а наконечник измерительного стержня, индикаторной головки упирается в торец трещотки 11. Индикаторная головка 35 закреплена на корпусе прижимного винта 7. Наличие индикаторной головки 35 позволяет исключить влияния люфта в резьбовом соединении, повышает удобство отсчета осевого положения установочного винта и многократно повышает точность выставления в осевом положении разгрузочного пояска клапана нагнетательного 15 относительно отверстия седла 14.

5. Следующий недостаток серийно применяемого прибора заключается в том, что использованное в процессе испытания топливо попадает на топливосборник 28 (фиг. 2) тарельчатой формы и стекает через сливной патрубок 29 в топливный бак 16. В ремонтом производстве испытываются клапанные пары, бывшие в эксплуатации и недостаточно очищенные. В процессе установки таких клапанов и их снятия с прибора, а также испытания на приборе, загрязнители отрываются от поверхностей клапана 15 и седла 14, перемешиваются с топливом, попадают в топливосборник 28 тарельчатой формы и стекают в топливный бак 16, систематически загрязняя топливо от испытания к испытанию, что не допустимо. Поэтому, в конструкции предложенного прибора на линии сливного патрубка 29 установлен фильтр 30 (фиг. 3). Так как в процессе эксплуатации фильтр 30 загрязняется и увеличивает сопротивление перетеканию топлива из топливосборника 32 емкостного типа в топливный бак 16, то топливосборник 32 в предложенной конструкции выполнен не тарельчатой формы, как у серийного прибора, а емкости большого объема, с которой постепенно, по мере накопления топливо перетекает в топливный бак 1. В процессе работы из-за загрязнения и возможного повышения сопротивления фильтра 30 (при несвоевременном его замены, или при испытании сильно загрязненных клапанных узлов), может произойти переполнение топливосборника 32 и перетекание топлива на рабочий стол. Для предотвращения такой ситуации дополнительно введен предохранительный сливной патрубок 34 (фиг. 3), через который при переполнении будет перетекать неочищенное топливо в бак 16, исключая попадания топлива на рабочий стол, тем самым обеспечивая чистоту и повышая культуру производства.

Обобщая вышеперечисленные недостатки можно утверждать, что серийный прибор для испытания нагнетательных клапанов обладает низкой производительностью, большой погрешностью и неудобством в применении и требует существенных конструктивных усовершенствований, которые реализованы в конструкции предложенного прибора.

Испытание нагнетательного клапана топливного насоса на предложенном приборе осуществляется в следующей последовательности.

Поворачивают рукоятку 9 (фиг. 1) запирающей втулки 2 и выводят из фиксированного положения и опускают его вниз, освобождая место для установки испытуемого клапанного узла в прибор. Затем за рукоятку 9 запирающую втулку вместе с установленным в гнездо клапанным узлом поднимают вверх, и поворотом рукоятки устанавливают в первоначальном положении. Вращают за вороток 12 прижимного винта 7 по часовой стрелке и перемещают установленный клапанный узел вверх навстречу и до контакта уплотнительной шайбы 4 с прокладкой седла 14 испытуемого клапана. При достижении определенного усилия контакта рукоятка 12 (фиг. 4) прижимного винта 7 «ломается», что говорит от достижения усилия контакта до необходимого значения и достаточной герметизации надклапанной полости 26 (фиг. 3). При этом, под действием пружины 6, клапан 15 садится в седло 14 (фиг. 1). Перемещают поршень 21 за рычаг 22 ручного насоса 18 и нагнетают топливо в гидроаккумулятор 23 до необходимого давления (фиг. 3). Закрывают запорное устройство 33 установленный на нагнетательном трубопроводе 27, тем самым изолируют надклапанную полость 26 от клапанов ручного насоса 18. Давление топлива в гидроаккумуляторе контролируют с помощью манометра 24. С помощью секундомера и манометра 24 контролируют продолжительность падения давления топлива в гидроаккумуляторе в установленном техническим условием диапазоне падения давления топлива. Если продолжительность падения давления по секундомеру находится в установленных пределах, клапанный узел считают годным для дальнейшей эксплуатации по герметичности запирающего конуса. Если же продолжительность падения давления по секундомеру меньше установленной продолжительности, то такой клапанный узел бракуют или отправляют на ремонт. Это было испытание клапанного узла на суммарную гидравлическую плотность по запирающему конусу и разгрузочному пояску. Затем, для испытания состояния разгрузочного пояска клапана 15 перемещают в осевом направлении вверх установочный винт 8 вращая его за трещотку 11, пока верхний торец установочного винта не войдет в контакт нижним торцом хвостовика клапана 15 (фиг. 1). Трещотку вращают до тех пор, пока она не затрещит (забуксует), что является признаком контакта верхнего торца установочного винта 8 с нижним торцом хвостовика нагнетательного клапана 15. При этом, наконечник индикаторной головки 35, находясь в постоянном контакте с торцом трещотки 11 и перемещаясь вместе установочным винтом 8, показывает (фиксирует) осевое положение клапана 15. Вращением за головку установочный винт 10 перемещают вверх, и при этом клапан 15 перемещается от первоначального положения вверх. Величину перемещения клапана контролируют по показанию стрелки индикаторной головки 35. Повторяют процедуру испытания клапанного узла на суммарную гидравлическую плотность. Если при этом продолжительность падения давления по секундомеру находится в установленных пределах, клапанный узел считают годным для дальнейшей эксплуатации по состоянию разгрузочного пояска. Если же продолжительность падения давления по секундомеру меньше установленной продолжительности, то такой клапанный узел бракуют или отправляют на ремонт.

Необходимо отметить, что в предложенном устройстве трещотка 11 и головка 13 установочного винта 8 выполнены большего диаметра, чем у серийно выпускаемого прибора, что облегчает процесс настройки прибора в процессе испытания.

В процессе испытания топливо из бака 16 всасывается через топливный фильтр 31, установленный на всасываемом патрубке 17 (фиг. 3). После испытания отработанное топливо стекает в емкостной топливосборник 32, и оттуда стекает через топливный фильтр 30, установленный на сливном патрубке 29, в топливный бак 16. Таким образом, наличие топливных фильтров в гидравлической схеме предложенного прибора позволяет всегда использовать чистое топливо при испытаниях, тем самым позволяет повысить точность результатов испытаний.

Технический эффект заключается в повышении производительности процесса испытания клапанного узла топливного насоса дизельного двигателя, в повышении точности результатов испытаний, а также улучшении условий работы персонала за счет конструктивных усовершенствований серийно применяемого прибора для испытания нагнетательных клапанов.

Источники информации

1. Справочник слесаря по топливной аппаратуре двигателей / А.А. Зорин, А.Э. Зорин, В.Е. Логинов и др. - М,: Машиностроение, 1990. - 288 с.: ил.

2. Кривенко П.М., Федосов И.М. Ремонт и техническое обслуживание системы питания автотракторных двигателей. - М.: Колос, 1980. - 288 с с., ил. - (Учебники и учеб. пособия для подгот. с.-х. кадров массовой квалификации).

3. Особенности изнашивания узла нагнетательного клапана топливного насоса высокого давления. Ю.В. Иванщиков, Ю.Н. Доброхотов, А.О. Васильев, Р.В. Андреев. Вестник Чувашской государственной сельскохозяйственной академии. №1, 2019, Чебоксары.

4. Определение мест расположения и величины износа деталей плунжерной пары топливного насоса высокого давления. Лебедев В.Г., Иванов В.А., В сборнике: рациональное использование и социально-экономическое развитие сельских территорий как основа эффективного функционирования АПК региона. Материалы всероссийской научно-практической конференции с международным участием, посвященной 80-летию со дня рождения заслуженного работника сельского хозяйства Российской Федерации, почетного гражданина Чувашской Республики Айдака Аркадия Павловича. Чувашская государственная сельскохозяйственная академии. 2017. С. 174-178.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прибор для испытания и регулировки форсунок | 2020 |

|

RU2733908C1 |

| Устройство для испытания форсунок непосредственно на двигателе | 2020 |

|

RU2752788C1 |

| Система впрыскивания топлива | 1986 |

|

SU1444554A1 |

| Двухтопливная система питания дизеля | 1988 |

|

SU1629586A1 |

| Способ испытания нагнетательного клапана топливо-впрыскивающей аппаратуры дизеля | 1987 |

|

SU1837116A1 |

| ТОПЛИВНАЯ СИСТЕМА ДЛЯ ДИЗЕЛЯ | 2006 |

|

RU2315889C2 |

| Стенд постоянного давления для проливки элементов топливной аппаратуры | 1988 |

|

SU1693276A1 |

| СИСТЕМА КОМБИНИРОВАННОЙ ТОПЛИВОПОДАЧИ ДЛЯ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 2006 |

|

RU2319857C1 |

| Прибор для испытания плунжерной пары | 2019 |

|

RU2701244C1 |

| Топливовпрыскивающий насос | 1979 |

|

SU767384A1 |

Изобретение относится к двигателестроению, в частности к испытаниям элементов и узлов топливной аппаратуры дизеля, и предназначено для испытания нагнетательного клапана грибкового типа на гидравлическую плотность. Предложен прибор для испытания нагнетательного клапана топливного насоса дизельного двигателя, состоящий из узла установки испытуемого нагнетательного клапана (15), гидроаккумулятора (23) с манометром (24) и ручного насоса (18) с всасывающим (19) и обратным (20) клапанами. На нагнетательном топливопроводе (25) между ручным насосом и гидроаккумулятором дополнительно установлен запирающий вентиль (33). На всасывающем (17) и сливном (29) патрубках установлены топливные фильтры (31 и 30). Усилие прижатия седла (14) клапана к уплотнительной шайбе (4) прибора создается и контролируется с помощью двух щелковых динамометрических воротков (12) прижимного винта (7), а осевое положение нагнетательного клапана регулируется и контролируется с помощью установочного винта (8) и индикатора часового типа (35), расположенных в нижней части установочного винта. Отработанное топливо стекает в топливосборник (32) с последующим стеканием в топливный бак (16). Технический результат - повышение точности результатов испытаний нагнетательного клапана. 4 з.п. ф-лы, 4 ил.

1. Прибор для испытания нагнетательного клапана топливного насоса дизельного двигателя, состоящий из узла установки испытуемого нагнетательного клапана, гидроаккумулятора с манометром и ручного насоса с всасывающим и обратным клапанами, отличающийся тем, что на нагнетательном топливопроводе между ручным насосом и гидроаккумулятором дополнительно установлен запирающий вентиль, на всасывающем и сливном патрубках установлены топливные фильтры, усилие прижатия седла клапана к уплотнительной шайбе прибора создается и контролируется с помощью двух щелковых динамометрических воротков прижимного винта, а осевое положение нагнетательного клапана регулируется и контролируется с помощью установочного винта и индикатора часового типа, расположенных в нижней части установочного винта, при этом измерительный стержень индикаторной головки расположен соосно с установочным винтом и наконечник ее измерительной головки постоянно контактирует с нижним торцом трещотки, отработанное топливо стекает в топливосборник с последующим стеканием в топливный бак, а диаметры трещотки и головки установочного винта выполнены большего диаметра, чем у стенда известной конструкции.

2. Прибор для испытания нагнетательного клапана топливного насоса дизельного двигателя по п. 1, отличающийся тем, что на нижней части прижимного винта оппозитно установлены два щелковых динамометрических ключа и их оси лежат на одной прямой, а плоскость слома находится перпендикулярно к оси прижимного винта, причем оба ключа настроены на обеспечение одинакового крутящего момента.

3. Прибор для испытания нагнетательного клапана топливного насоса дизельного двигателя по п. 1, отличающийся тем, что корпус индикаторной головки неподвижно закреплен на нижней части прижимного винта и перемещается вместе с ним, а наконечник ее измерительного стержня находится в постоянном контакте с торцом установочного винта.

4. Прибор для испытания нагнетательного клапана топливного насоса дизельного двигателя по п. 1, отличающийся тем, что топливосборник выполнен емкостного типа с предохранительным патрубком.

5. Прибор для испытания нагнетательного клапана топливного насоса дизельного двигателя по п. 1, отличающийся тем, что диаметры трещотки и головки установочного винта выполнены большего диаметра, чем у серийно применяемых приборов.

| SU 1300184 A1, 30.03.1987 | |||

| Способ испытания нагнетательногоКлАпАНА ТОплиВОВпРыСКиВАющЕй АппА-РАТуРы | 1978 |

|

SU806890A1 |

| Способ испытания нагнетательного клапана топливного насоса высокого давления по величине разгрузочного объема | 1988 |

|

SU1625996A1 |

| JP 5530786 B2, 25.06.2014 | |||

| Приводной механизм для топливного насоса реверсивного двухтактного двигателя внутреннего сгорания | 1982 |

|

SU1123552A3 |

Авторы

Даты

2020-06-03—Публикация

2019-10-03—Подача