+s

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для счета семян | 1983 |

|

SU1111186A1 |

| Термоэлектрический прибор для измерения жирности молока | 1981 |

|

SU993119A1 |

| Устройство для измерения параметров электротермической нелинейности резисторов | 1983 |

|

SU1167487A1 |

| КАЛОРИМЕТР | 2019 |

|

RU2717141C1 |

| КАЛОРИМЕТР | 2019 |

|

RU2717140C1 |

| КАЛОРИМЕТР | 2019 |

|

RU2707981C1 |

| Способ изготовления отливок в неразъемных литейных керамических формах по удаляемым моделям | 1981 |

|

SU996064A1 |

| Способ измерения давления разреженного газа и устройство для его осуществления | 1990 |

|

SU1747968A1 |

| Устройство для определения коэффициента температуропроводности | 1988 |

|

SU1661635A1 |

| НАГРЕВАТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ НАГРЕВАНИЯ ЕДЫ В КОНТЕЙНЕРЕ, В ЧАСТНОСТИ МОЛОКА В ДЕТСКОЙ БУТЫЛОЧКЕ | 2015 |

|

RU2688370C2 |

Изобретение относится к измерительной технике и предназначено для определения жирности молока тепловым методом. Цель изобретения - повышение точности. Предварительно нагретое до 90°С молоко помещают в среду, в которой поддерживается постоянная температура не ниже 60°С, измеряют при этом время охлаждения молока до температуры не ниже температуры среды, а по значению измеренного времени определяют жирность молока. 3 ил.

Изобретейие относится к измерительной технике и предназначено для определения жирности молока тепловым методом.

Целью изобретения является повышение точности измерения жирности молока.

Поставленная цель достигается тем, что предварительно нагретое до 90°С молоко охлаждают в среде с температурой 60°С м измеряют время его охлаждения Г0хл. , по значению которого определяют жирность молока.

В интервале температур от 60 до 90°С теплоемкость молока зависит только от содержания в нем жира и практически не зависит от температуры. Теплоемкость может быть определена путем нагрева молока от температуры ti до ta (60°С Ј ti t2 90°C) и измерения времени нагрева в соответствии с выражением

О)

где Ср - теплоемкость молока;

М - масса молока;

а- коэффициент теплоотдачи стакана с молоком к окружающей среде (к ванне с температурой 60°С);

F - поверхность теплообмена стакана;

Q - скорость нагрева.

Из выражения (1) видно, что время нагрева зависит не только от теплоемкости Ср, но и от скорости нагрева (мощности нагревателя).

Если измерить время охлаждения молока при тех же параметрах, то теплоемкость может быть определена в соответствии с выражением:

О

ю со ел

4 vj

Гох,.(2)

Как видно из (2) тЪхл. за висит только от Ср (т.е. от жирности молока) при неизменных М, а, F и Af t2-ti.

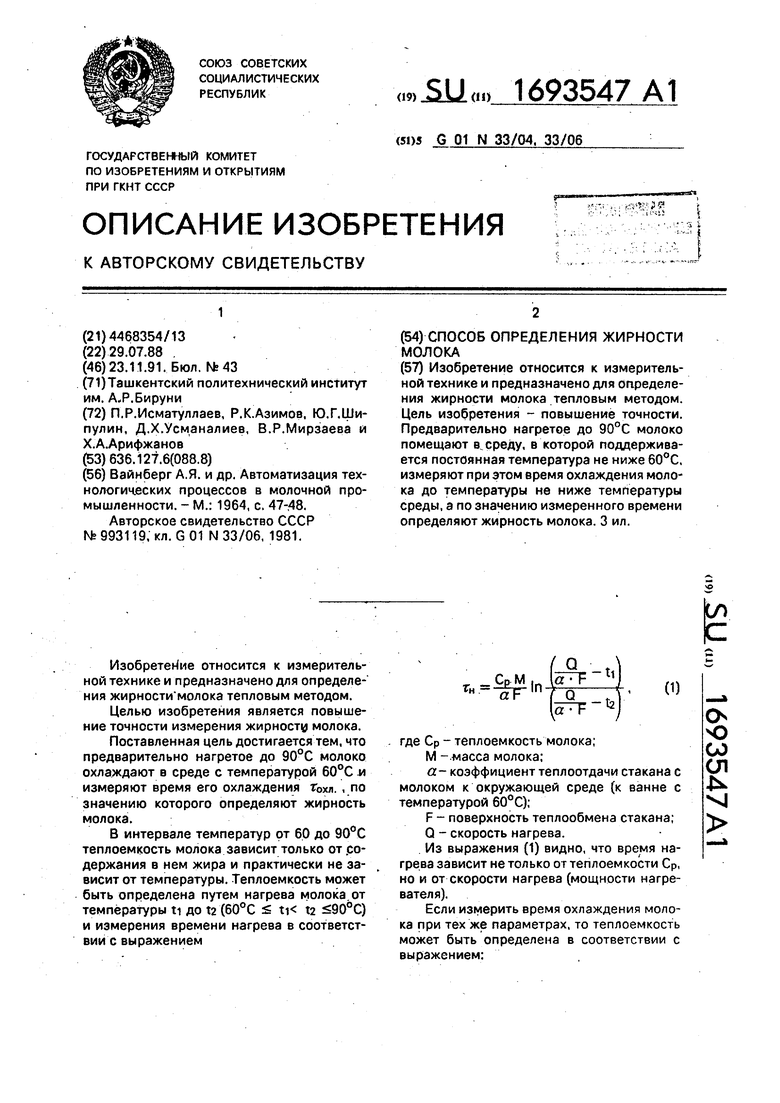

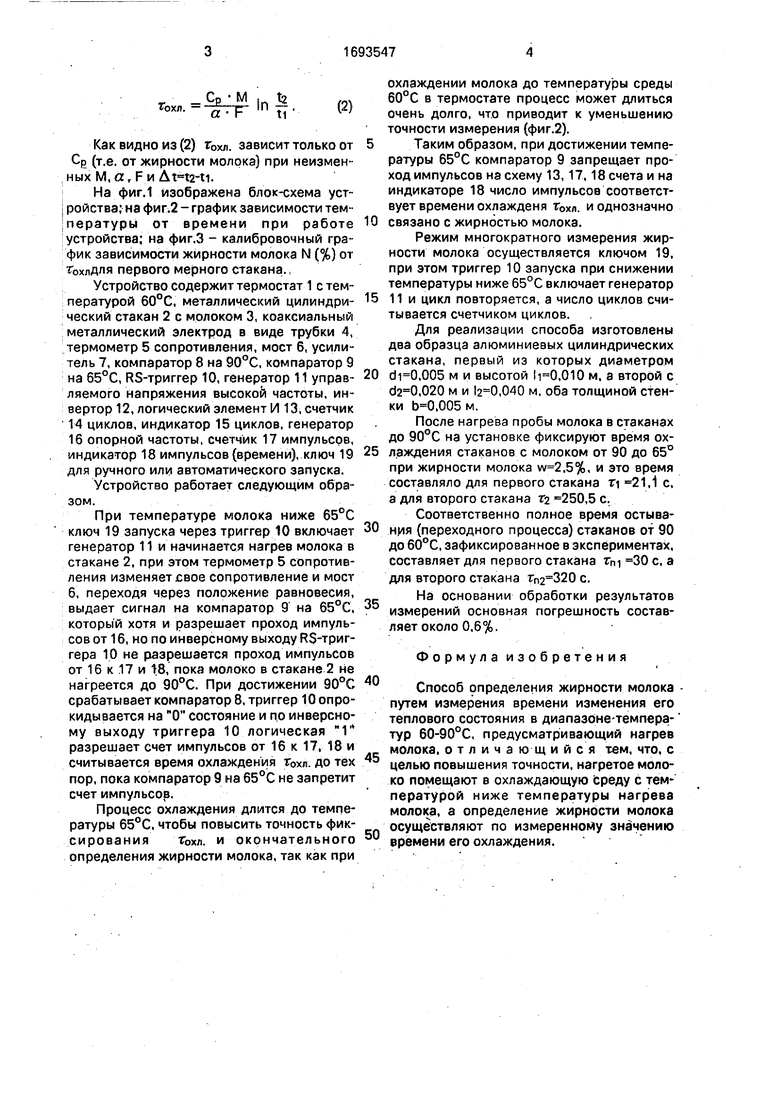

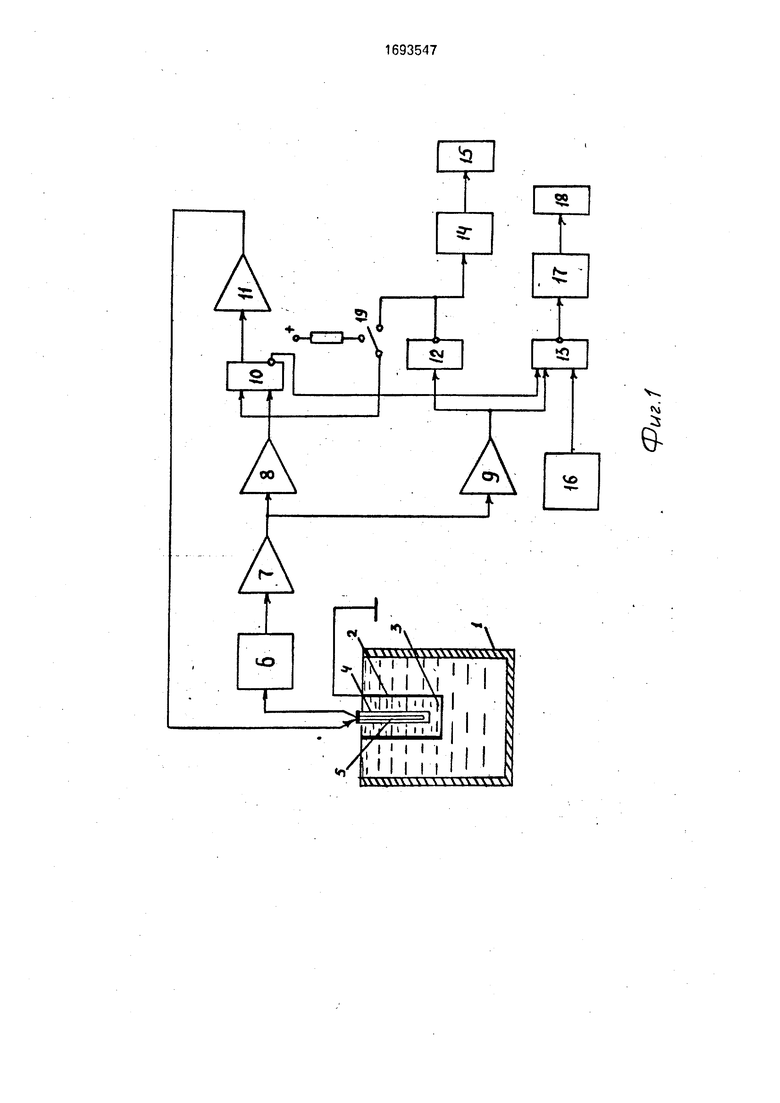

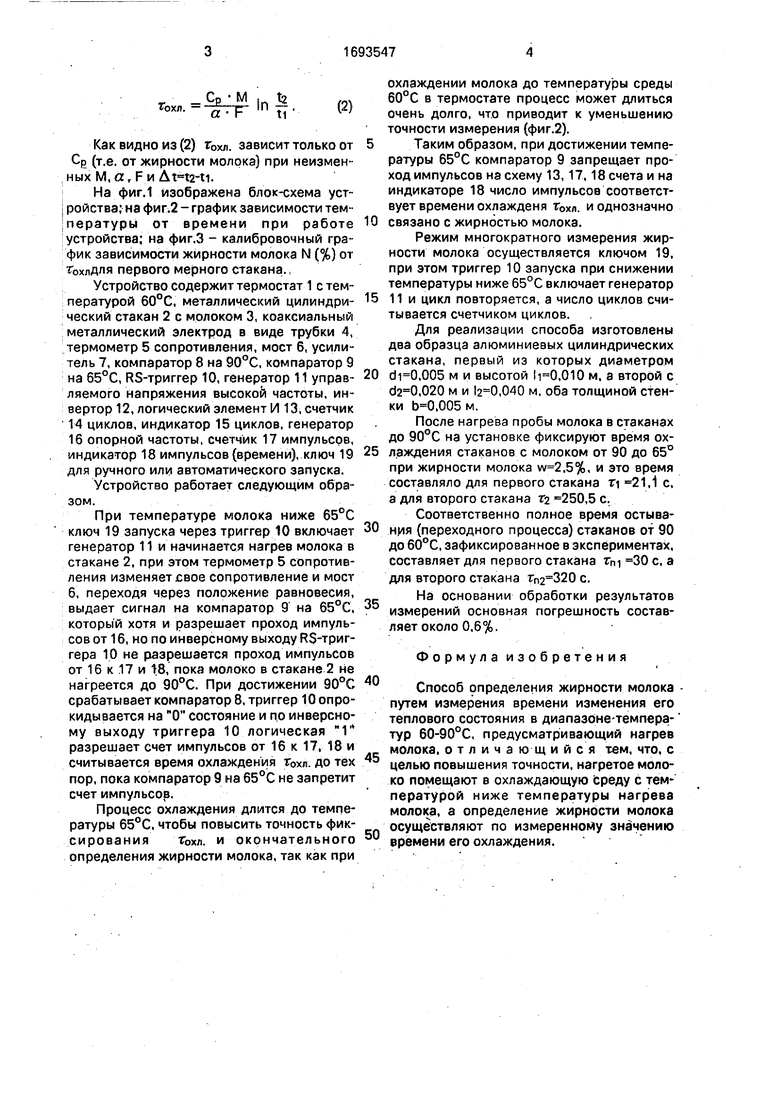

На фиг.1 изображена блок-схема устройства; на фиг.2 - график зависимости тем- пературы от времени при работе устройства; на фиг.З - калибровочный график зависимости жирности молока N (%) от Гохлдля первого мерного стакана.,

Устройство содержит термостат 1 с температурой 60°С, металлический цилиндрический стакан 2 с молоком 3, коаксиальный металлический электрод в виде трубки 4, термометр 5 сопротивления, мост 6, усилитель 7. компаратор 8 на 90°С, компаратор 9 на 65°С, RS-триггер 10, генератор 11 управляемого напряжения высокой частоты, инвертор 12, логический элемент И 13, счетчик 14 циклов, индикатор 15 циклов, генератор 16 опорной частоты, счетчик 17 импульсов, индикатор 18 импульсов (времени), ключ 19 для ручного или автоматического запуска.

Устройство работает следующим образом.

При температуре молока ниже 65°С ключ 19 запуска через триггер 10 включает генератор 11 и начинается нагрев молока в стакане 2, при этом термометр 5 сопротивления изменяет свое сопротивление и мост 6, переходя через положение равновесия, выдает сигнал на компаратор 9 на 65°С, который хотя и разрешает проход импульсов от 16, но по инверсному выходу RS-триг- гера 10 не разрешается проход импульсов от 16 к 17 и t8, пока молоко в стакане 2 не нагреется до 90°С. При достижении 90°С срабатывает компаратор 8, триггер Юопро- кидывается на О состояние и по инверсному выходу триггера 10 логическая 1 разрешает счет импульсов от 16 к 17, 18 и считывается время охлаждения г0хл. до тех пор, пока компаратор 9 на 65°С не запретит счет импульсов.

Процесс охлаждения длится до температуры 65°С. чтобы повысить точность фик- сирования Гохл. и окончательного определения жирности молока, так как при

охлаждении молока до температуры среды 60°С в термостате процесс может длиться очень долго, что приводит к уменьшению точности измерения (фиг.2).

Таким образом, при достижении температуры 65°С компаратор 9 запрещает проход импульсов на схему 13,17, 18 счета и на индикаторе 18 число импульсов соответствует времени охлажденя Г0хл. и однозначно

связано с жирностью молока.

Режим многократного измерения жирности молока осуществляется ключом 19, при этом триггер 10 запуска при снижении температуры ниже 65°С включает генератор

11 и цикл повторяется, а число циклов считывается счетчиком циклов.

Для реализации способа изготовлены два образца алюминиевых цилиндрических стакана, первый из которых диаметром

,005 м и высотой ,010 м, а второй с ,020 м и ,040 м, оба толщиной стенки ,005 м.

После нагрева пробы молока в стаканах до 90°С на установке фиксируют время охлаждения стаканов с молоком от 90 до 65° при жирности молока ,5%. и это время составляло для первого стакана г 21,1 с, а для второго стакана тг 250,5 с.

Соответственно полное время остывания (переходного процесса) стаканов от 90 до 60°С, зафиксированное в экспериментах, составляет для первого стакана Тт 30 с, а для второго стакана с.

На основании обработки результатов измерений основная погрешность составляет около 0,6%.

Формула изобретения

Способ рпределения жирности молока путем измерения времени изменения его теплового состояния в диапазоне-темпера- тур 60-90°С, предусматривающий нагрев молока, отличающийся тем, что, с целью повышения точности, нагретое молоко помещают в охлаждающую среду с температурой ниже температуры нагрева молока, а определение жирности молока осуществляют по измеренному значению времени его охлаждения.

г- ч- in со о to

Фиг. г

16 18 20 22 Время охлаждении Фиг.З

Т,с

| Вайнберг А.Я | |||

| и др | |||

| Автоматизация технологических процессов в молочной промышленности | |||

| Прибор для заливки свинцом стыковых рельсовых зазоров | 1925 |

|

SU1964A1 |

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Термоэлектрический прибор для измерения жирности молока | 1981 |

|

SU993119A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-11-23—Публикация

1988-07-29—Подача