1

Изобретение относится к литейному производству и может быть использовано для изготовления отливок, преимущественно из незакаливающихся малоуглеродистых и нержавеющих сталей, в неразъемных литейных керамических формах по удаляемым моделям..

Известен способ изготовления оболочковых форм, включающий получение литой модели из легкоплавкого материала (композиции), нанесение на модель слоев оболочки, сушку или химическое отверждеийие Oбoлoчк, удаление выплавляемой модели из керамической оболочки, прокаливание оболочки 1.

Известен также способ изготовления керамических форм и стержней на основе огнеупорного наполнителя, этилсиликатного связующего, растворителя и отвердителя путем нанесения приготовленной смеси на модель, извлечения последней из формы после отверждения с последующим поджиганием, причем формы и стержни подвергают нагреву до 50-200°С в течение 5- 60 мин 2.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления отливок в неразъемных литейных керамических формах по удаляемым моделям, преимущественно из незакаливающихся малоуглеродистых и нержавеющих сталей, включающий

5 нанесение на модель отверждаемой керамической массы на основе магнезиальных вяжущих веществ оксихлоридного твердения, удаление модели путем ее выплавления,, последующее прокаливание формы и заливку расплавленным металлом 3.

Недостатками известного способа являются ограниченные технологические возможности; ограниченная сырьевая база .дорогостоящего формовочного материала; высокая трудоемкость очистных работ; не15 возможность повторного использования материала разрущенной оболочки из-за сложной регенерации; медленное охлаждение отливок, кроме того, не используется тепло расплавленного металла, залитого в форму. Известно . использование каустического

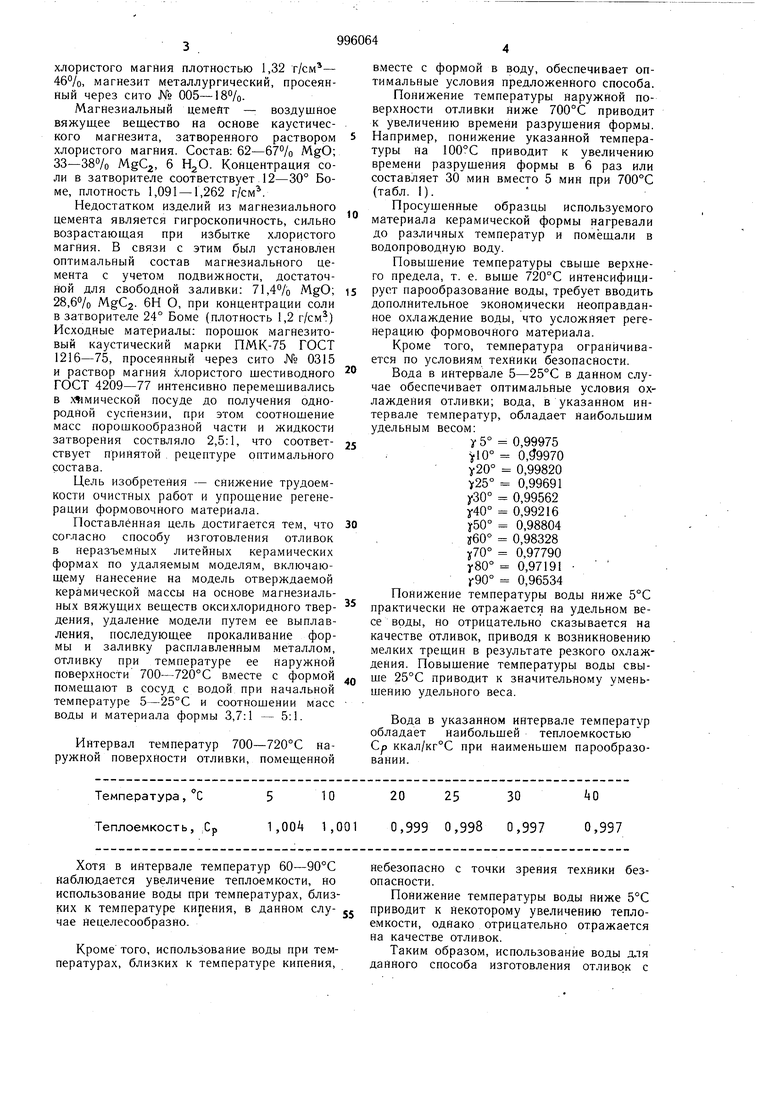

20 магнезита в качестве связующего, а металлургического - в качестве основы для изготовления оболочковых форм. Состав суспензии: магнезит каустический, просеянный через сито М. 005-36%, водный раствор хлористого магния плотностью 1,32 46%, магнезит металлургический, просеянный через сито № 005-18%. Магнезиальный цемейт - воздушное вяжущее вещество на основе каустического магнезита, затворенного раствором хлористого магния. Состав: 62-67% MgO; 33-38% MgC, 6 . Концентрация соли в затБорителе соответствует 12-30° Боме, плотность 1,091 -1,262 г/см. Недостатком изделий из магнезиального цемента является гигроскопичность, сильно возрастающая при избытке хлористого магния. В связи с этим был установлен оптимальный состав магнезиального цемента с учетом подвижности, достаточной для свободной заливки: 71,4% MgO; 28,6% MgCs. 6Н О, при концентрации соли в затворителе 24° Боме (плотность 1,2 г/см) Исходные материалы: порошок магнезитовый каустический марки ПМК-75 ГОСТ 1216-75, просеянный через сито № 0315 и раствор магния хлористого щестиводного ГОСТ 4209-77 интенсивно перемешивались в х 1мической посуде до получения однородной суспензии, при этом соотношение масс порошкообразной части и жидкости затворения соствляло 2,5:1, что соответствует принятой рецептуре оптимального состава. Цель изобретения - снижение трудоемкости очистных работ и упрощение регенерации формовочного материала. Поставленная цель достигается тем, что согласно способу изготовления отливок в неразъемных литейных керамических формах по удаляемым моделям, включающему Нанесение на модель отверждаемой керамической массы на основе магнезиальных вяжущих веществ оксихлоридного твердения, удаление модели путем ее выплавления, последующее прокаливание формы и заливку расплавленным металлом, отливку при температуре ее наружной поверхности 700-720°С вместе с формой помещают в сосуд с водой при начальной температуре 5-25°С и соотношении масс воды и материала формы 3,7:1 - 5:1. Интервал температур 700-720°С наружной поверхности отливки, помещенной вместе с формой в воду, обеспечивает оптимальные условия предложенного способа. Понижение температуры наружной поверхности отливки Ниже 700°С приводит к увеличению времени разрущения формы. Например, понижение указанной температуры на 100°С приводит к увеличению времени разрушения формы в 6 раз или составляет 30 мин вместо 5 мин при 700°С (табл. 1). Просушенные образцы используемого материала керамической формы нагревали до различных температур и помещали в водопроводную воду. Повышение температуры свыше верхнего предела, т. е. выще 720°С интенсифицирует парообразование воды, требует вводить дополнительное экономически неоправданное охлаждение воды, что усложняет регенерацию формовочного материала. Кроме того, температура ограничивается по условиям техники безопасности. Вода в интервале 5-25°С в данном случае обеспечивает оптимальные условия охлаждения отливки; вода, в указанном интервале температур, обладает наибольшим удельным весом: у 5° 0,99975 V10° 0,9970 у20° 0,99820 V25° 0,99691 уЗО° 0,99562 у40° 0,99216 50° 0,98804 If60° 0,98328 70° 0,97790 у80° 0,97191 Г90° 0,96534 Понижение температуры воды ниже 5°С практически не отражается на удельном весе воды, но отрицательно сказывается на качестве отливок, приводя к возникновению мелких трещин в результате резкого охлаждения. Повышение температуры воды свыше 25°С приводит к значительному уменьшению удельного веса. Вода в указанном интервале температур обладает наибольшей теплоемкостью Ср ккал/кг°С при наименьшем парообразовании.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления неразъемных литейных керамических форм по удаляемым моделям | 1979 |

|

SU865489A1 |

| Способ изготовления легкоочищаемых литейных керамических форм, получаемых по выплавляемым моделям | 2017 |

|

RU2673872C1 |

| Способ изготовления керамической оболочки для литья по выплавляемым моделям | 2018 |

|

RU2685827C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ДЛЯ РАВНООСНОГО ЛИТЬЯ ЖАРОПРОЧНЫХ СПЛАВОВ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2016 |

|

RU2641205C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2004 |

|

RU2297302C2 |

| Способ изготовления керамической литейной формы,используемой для производства литья по выплавляемым моделям | 1974 |

|

SU495140A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ОБОЛОЧКОВОЙ ФОРМЫ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1983 |

|

SU1141643A1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2019 |

|

RU2707642C1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2009 |

|

RU2412019C1 |

Хотя в интервале температур 60-90°С наблюдается увеличение теплоемкости, но использование воды при температурах, близких к температуре кипения, в данном слу- jj чае нецелесообразно.

Кроме того, использование воды при температурах, близких к температуре кипения.

небезопасно с точки зрения техники безопасности.

Понижение температуры воды ниже 5°С приводит к некоторому увеличению теплоемкости, однако отрицательно отражается на качестве отливок.

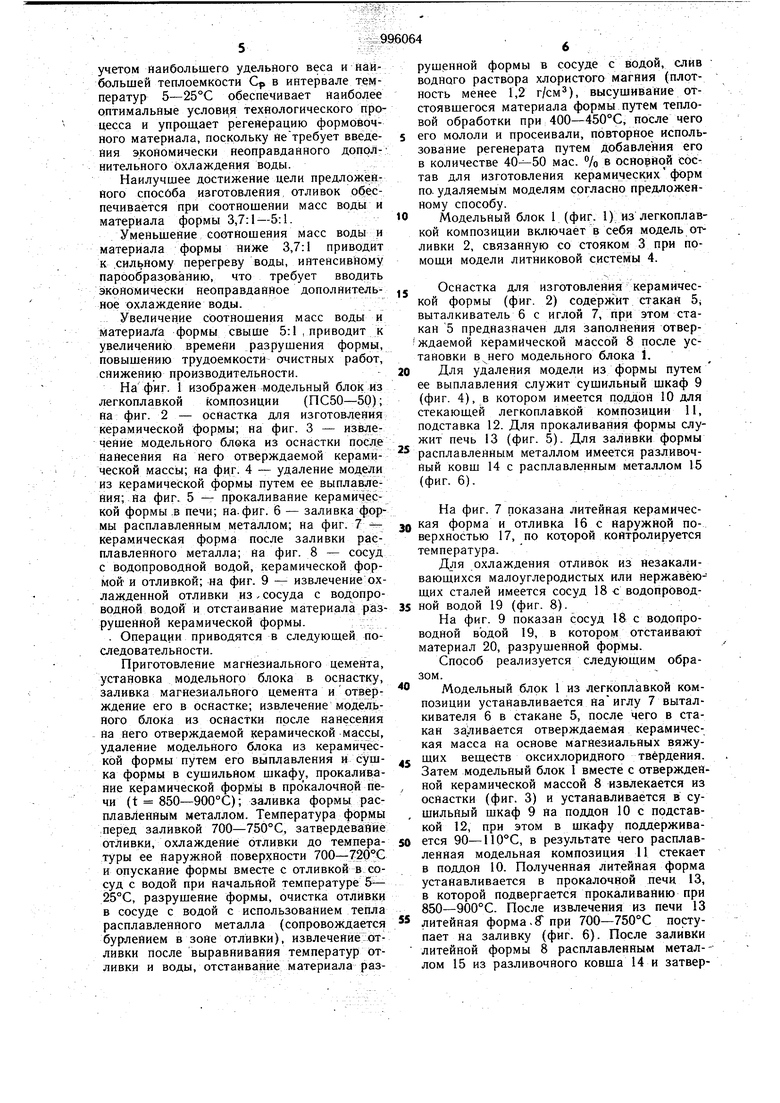

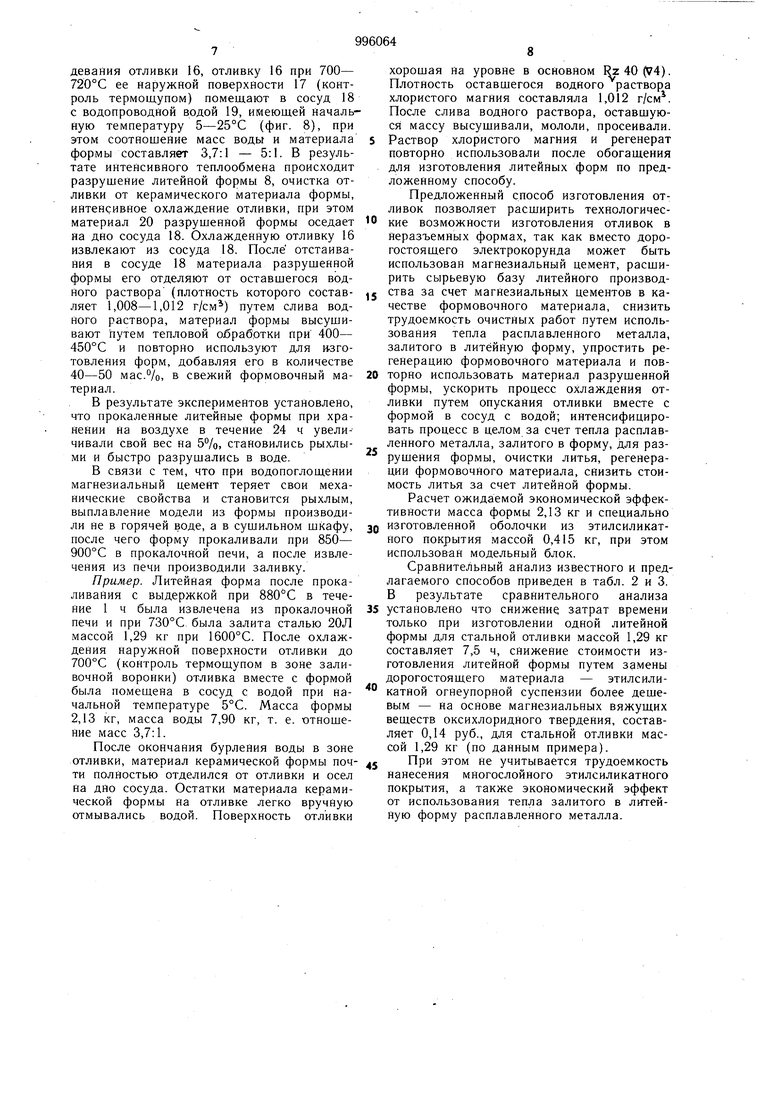

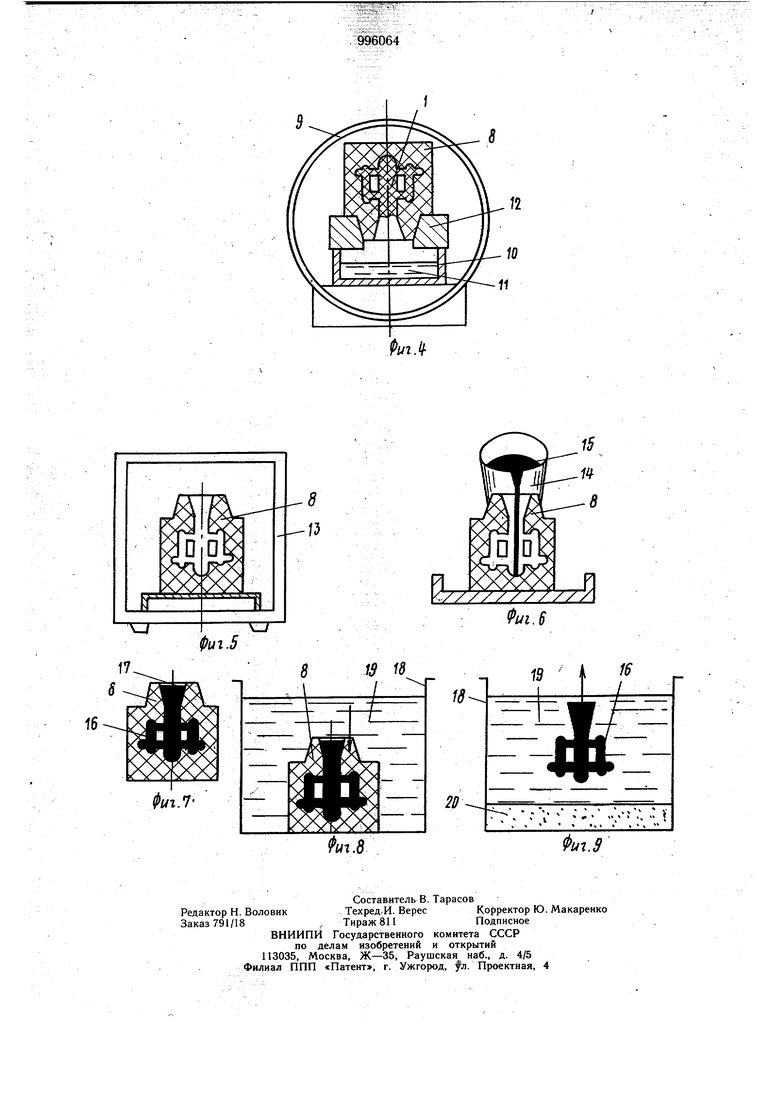

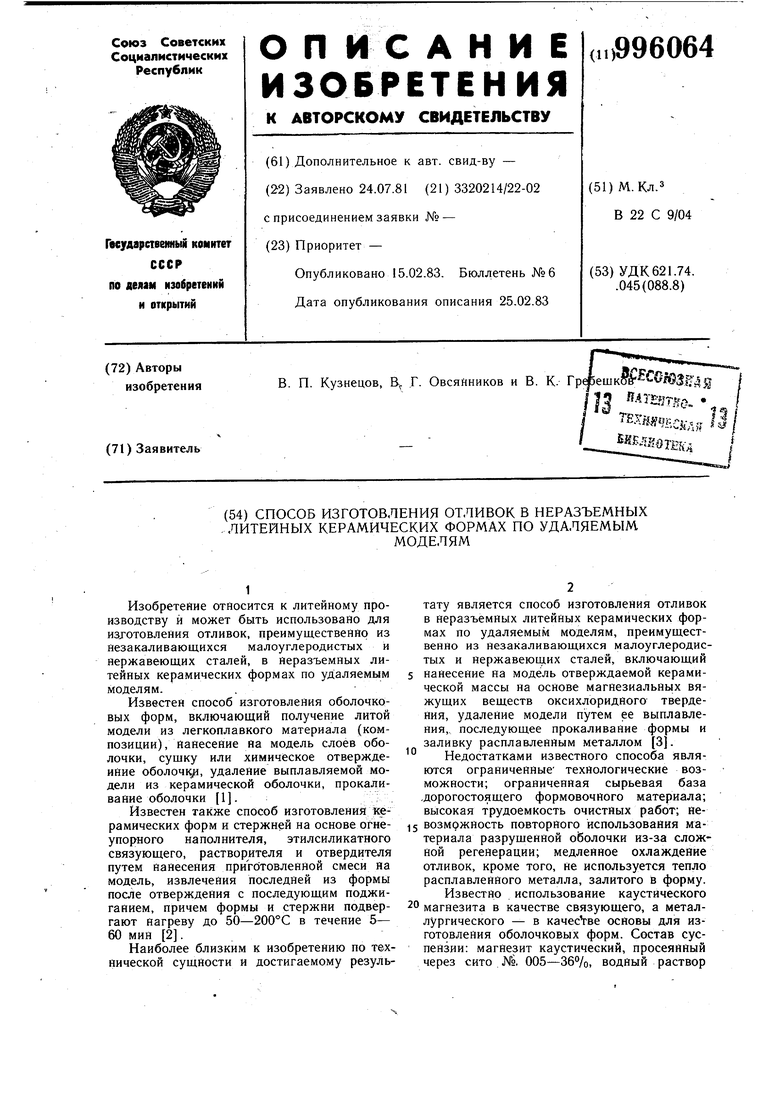

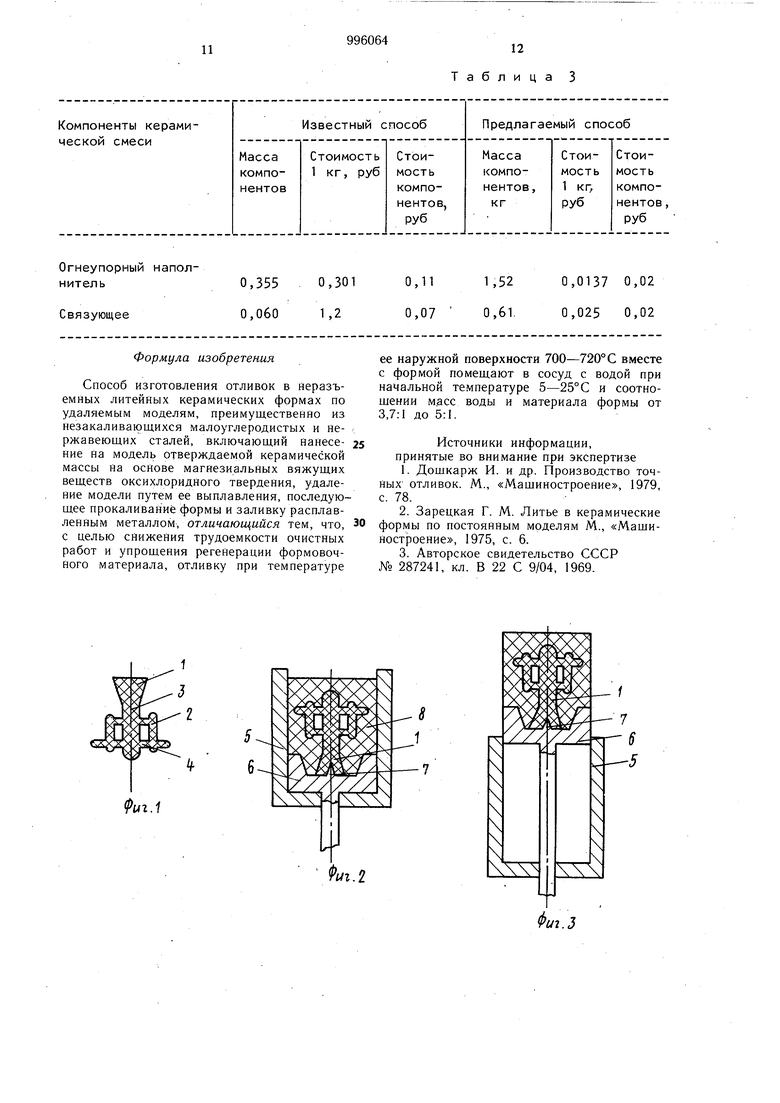

Таким образом, использование воды для данного способа изготовления отливок с учетом наибольшего удельного веса и Наибольшей теплоемкости С в интервале температур 5-25°С обеспечивает наиболее оптимальные условия технологического процесса и упрощает регенерацию формовочного материала, поскольку нетребует введения экономически неоправданного дополнительного Охлаждения воды. Наилучшее достижение цели предложенного спосбба изготовления отливок обеспечивается при соотношении масс воды и материала формы 3,7:1-5:1. Уменьшение соотношения масс воды и материала формы ниже 3,7:1 приводит к сильному перегреву воды, интенсивйому парообразованию, что требует вводить экономически неоправданное дополнительное охлаждение воды. Увеличение соотношения масс воды и материала формы свыше 5:1 , приводит к увеличений) времени разрушения формы, повышению трудоемкости очистных работ, снижению производительности. На фиг. 1 изображен модельный блок из легкоплавкой композиции (ПС50-50); На фиг. 2 - оснастка для изготовления керамической формы; на фиг. 3 - извлечение модельного блока из оснастки после нанесения на него отверждаемой керамической массы; на фиг. 4 - удаление модели из керамической формы путем ее выплавления; на фиг. 5 - прокаливание керамической формькв печи; на. фиг. 6 - заливка формы расплавленным металлом; на фиг. 7 - керамическая форма после заливки расплавленного металла; на фиг. 8 - сосуд с водопроводной водой, керамической формой и отливкой; на фиг. 9 - извлечение охлажденной отливки из , сосуда с водопроводной водой и отстаивание материала разрушенйой керамической формы. . Операции приводятся в следующей последовательности. Приготовление магнезиального цемента, установка модельного блока в оснастку, заливка магнезиального цемента и отверждение его в оснастке; извлечение модельного блока из оснастки после нанесения На него отверждаемой керамической массы, удаление модельного блока из керамической формы путем его выплавления и сушка формы в сушильном шкафу, прокаливание керамической формы в прокалочной печи (t 850-900°С); заливка формы расплавЛенным металлом. Температура формы перед заливкой 700-750°С, затвердевание отЛивки, охлаждение отливки до темпера туры ее наружной поверхности 700-720°С и опускание формы вместе с отливкой в сосуд с водой при начальной температуре 5- 25°С, разрушение формы, очистка отливки в сосуде с водой с использованием тепла расплавленного металла (сопровождается бурлением в зоне отливки), извлечение отливки после выравнивания температур отливки и воды, отстаивание материала разрушенной формы в сосуде с водой, слив водного раствора хлористого магния (плотность менее 1,2 г/см), высушивание отстоявшегося материала формы путем тепловой обработки при 400-450°С, после чего его мололи и просеивали, повторное использование регенерата путем добавления его в количестве 40-50 мае. /о в основной состав для изготовления керамических форм по. удаляемым моделям согласно предложенному способу. Модельный блок 1 (фиг. 1) из легкоплавкой композиции включает в себя модель отливки 2, связанную со стояком 3 при помощи модели литниковой системы 4. Оснастка для изготовления керамической формы (фиг. 2) содержит стакан 5, выталкиватель 6 с иглой 7, при этом стакан 5 предназначен для заполнения отверждаемой керамической массой 8 после установки модельного блока 1. Для удаления модели из формы путем ее выплавления служит сушильный шкаф 9 (фиг. 4), в котором имеется поддон 10 для стекающей легкоплавкой композиции II, подставка 12. Для прокаливания формы служит печь 13 (фиг. 5). Для заливки формы расплавленным металлом имеется разливочный ковш 14 с расплавленным металлом 15 (фиг. 6). На фиг. 7 показана литейная керамичес форма и отливка 16 с наружной поверхностью 17, по которой контролируется температура. Для охлаждения отливок из незакаливающихся малоуглеродистых или нержавёю щих сталей имеется сосуд 18 с водопроводной водой 19 (фиг. 8). На фиг. 9 показан сосуд 18 с водопроводной водой 19, в котором отстаивают материал 20, разрушенной формы. Способ реализуется следующим образом. Модельный блок 1 из легкоплавкой композиции устанавливается наиглу 7 выталкивателя 6 в стакане 5, после чего в стакан заливается отверждаемая керамическая масса на основе магнезиальных вяжущих веществ оксихлоридного твердения, Затем модельный блок 1 вместе с отвержденной керамической массой 8 извлекается из оснастки (фиг. 3) и устанавливается в сушильный шкаф 9 на поддон 10 с подставкой 12, при этом в шкафу поддерживается 90-ПО°С, в результате чего расплавленная модельная композиция 11 стекает в поддон 10. Полученная литейная форма устанавливается в прокалочной печи 13, в которой подвергается прокаливанию при 850-900°С. После извлечения из печи 13 литейная форма.ff при 700-750°С поступает на заливку (фиг. 6). После заливки литейной формы 8 расплавленным метал-лом 15 из разливочного ковша 14 и затвердевания отливки 16, отливку 16 при 700- 720°С ее наружной поверхности 17 (контроль термощупом) помещают в сосуд 18 с водопроводной водой 19, имеющей начальную температуру 5-25°С (фиг. 8), при этом соотношение масс водьг и материала формы составляет 3,7:1 - 5:1. В результате интенсивного теплообмена происходит разрущение литейной формы 8, очистка отливки от керамического материала формы, интенсивное охлаждение отливки, при этом материал 20 разрущенйой формы оседает на дно сосуда 18. Охлажденную отливку 16 извлекают из сосуда 18. После отстаивания в сосуде 18 материала разрушенной формы его отделяют от оставшегося водного раствора (плотность которого составляет 1,008-1,012 г/см) путем слива водного раствора, материал формы высушивают путем тепловой обработки при 400- 450°С и повторно используют для и-зготовления форм, добавляя его в количестве 40-50 мас.%, в свежий формовочный материал. В результате экспериментов установлено, что прокаленные литейные формы при хранении На воздухе в течение 24 ч увеличивали свой вес на 5%, становились рыхлыми и быстро разрушались в воде. Б связи с тем, что при водопоглощении магнезиальный цемент теряет свои механические свойства и становится рыхлым, выплавление модели из формы производили не в горячей воде, а в сушильном шкафу, после чего форму прокаливали при 850- 900°С в прокалочной печи, а после извлечения из печи производили заливку. Пример. Литейная форма после прокаливания с выдержкой при 880°С в течение 1 ч была извлечена из прокалочной печи и при 730°С была залита сталью 20Л массой 1,29 кг при 1600°С. После охлаждения наружной поверхности отливки до 700°С (контроль термощупом в зоне заливочной воронки) отливка вместе с формой была помещена в сосуд с водой при начальной температуре 5°С. Масса формы 2,13 кг, масса воды 7,90 кг, т. е. отнощение масс 3,7:1. После окончания бурления воды в зоне отливки, материал керамической формы почти полностью отделился от отливки и осел на дно сосуда. Остатки материала керамической формы на отливке легко вручную отмывались водой. Поверхность отливки хорощая на уровне в основном ). Плотность оставшегося водного раствора хлористого магния составляла 1,012 г/см. После слива водного раствора, оставшуюся массу высушивали, мололи, просеивали. Раствор хлористого магния и регенерат повторно использовали после обогащения для изготовления литейных форм по предложенному способу. Предложенный способ изготовления отливок позволяет расширить технологические возможности изготовления отливок в Неразъемных формах, так как вместо дорогостоящего электрокорунда может быть использован магнезиальный цемент, расщирить сырьевую базу литейного производства за счет магнезиальных цементов в качестве формовочного материала, снизить трудоемкость очистных работ путем использования тепла расплавленного металла, залитого в литейную форму, упростить регенерацию формовочного материала и повторно использовать материал разрушенной формы, ускорить процесс охлаждения отливки путем опускания отливки вместе с формой в сосуд с водой; интенсифицировать процесс в целом за счет тепла расплавленного металла, залитого в форму, для разрущения формы, очистки литья, регенерации формовочного материала, снизить стоимость литья за счет литейной формы. Расчет ожидаемой экономической эффективности масса формы 2,13 кг и специально изготовленной оболочки из этилсиликатного покрытия массой 0,415 кг, при этом использован модельный блок. Сравнительный анализ известного и предлагаемого способов приведен в табл. 2 и 3. В результате сравнительного анализа установлено что снижение затрат времени только при изготовлении одной литейной формы для стальной отливки массой 1,29 кг составляет 7,5 ч, снижение стоимости изготовления литейной формы путем за.мены дорогостоящего материала - этилсиликатной огнеупорной суспензии более дешевым - на основе магнезиальных вяжущих веществ оксихлоридного твердения, составляет 0,14 руб., для стальной отливки массой 1,29 кг (по данным примера). При этом Не учитывается трудоемкость нанесения многослойного этилсиликатного покрытия, а также экономический эффект от использования тепла залитого в литейную форму расплавленного металла.

kSQ

100

600

100

700 100

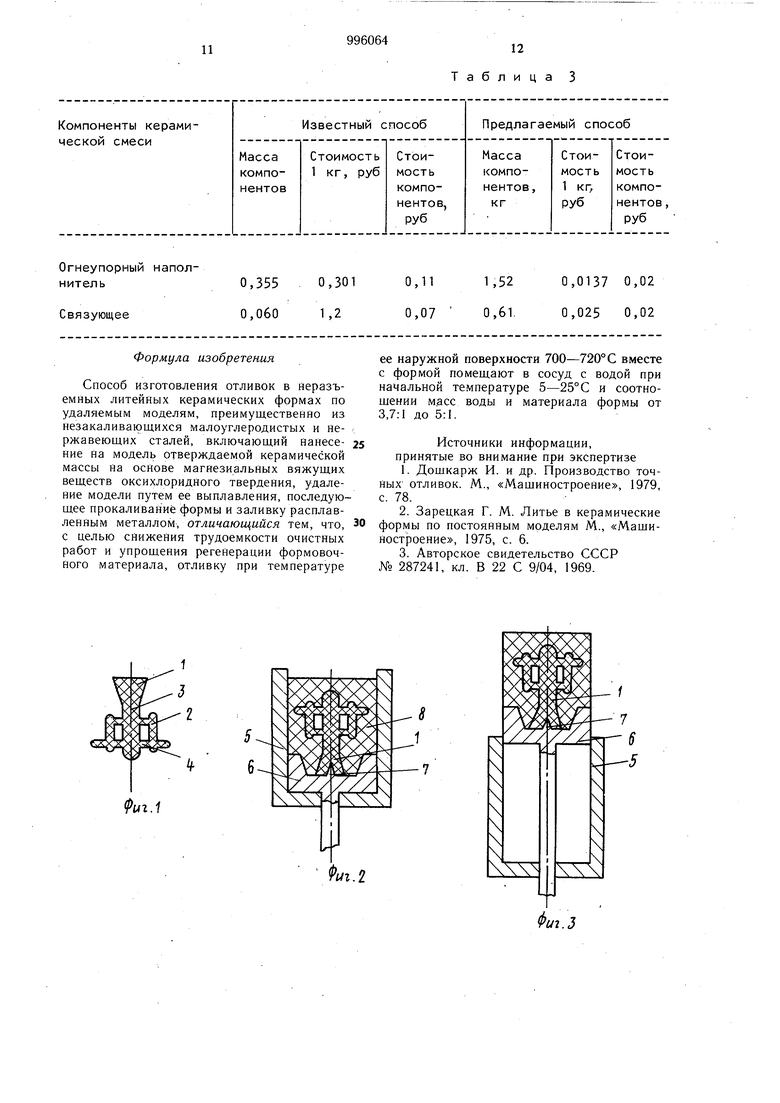

Операции

Изготовление модели Сборка моделей в блок

Нанесение покрытий, их

отверждение и сушка:

нанесение этилсиликатной огнеупорной суспензии и закрепляющей присыпки, отверждение покрытия на модели и его сушка (7 слое

нанесение магнезиального вяжущего вещества оксихлоридного твердения, отверждение покрытия на модели и его сушка 1 слой

Удаление модели

Засыпка керамических форм опорным наполнителем и прокаливание форм

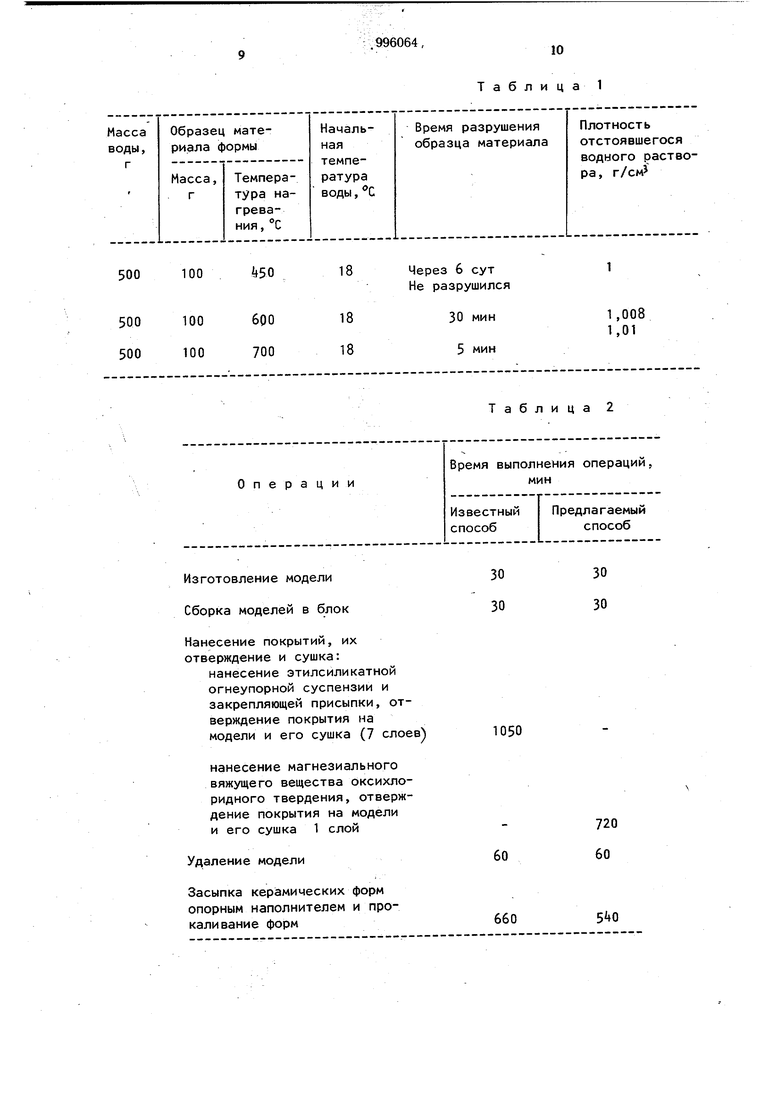

Таблица 1

Через 6 сут

Не разрушился

30 мин

1,008 1,01

5 мин

Таблица 2

Время выполнения операций, мин

Предлагаемый

Известный способ способ

30 30

30 30

1050

720 60

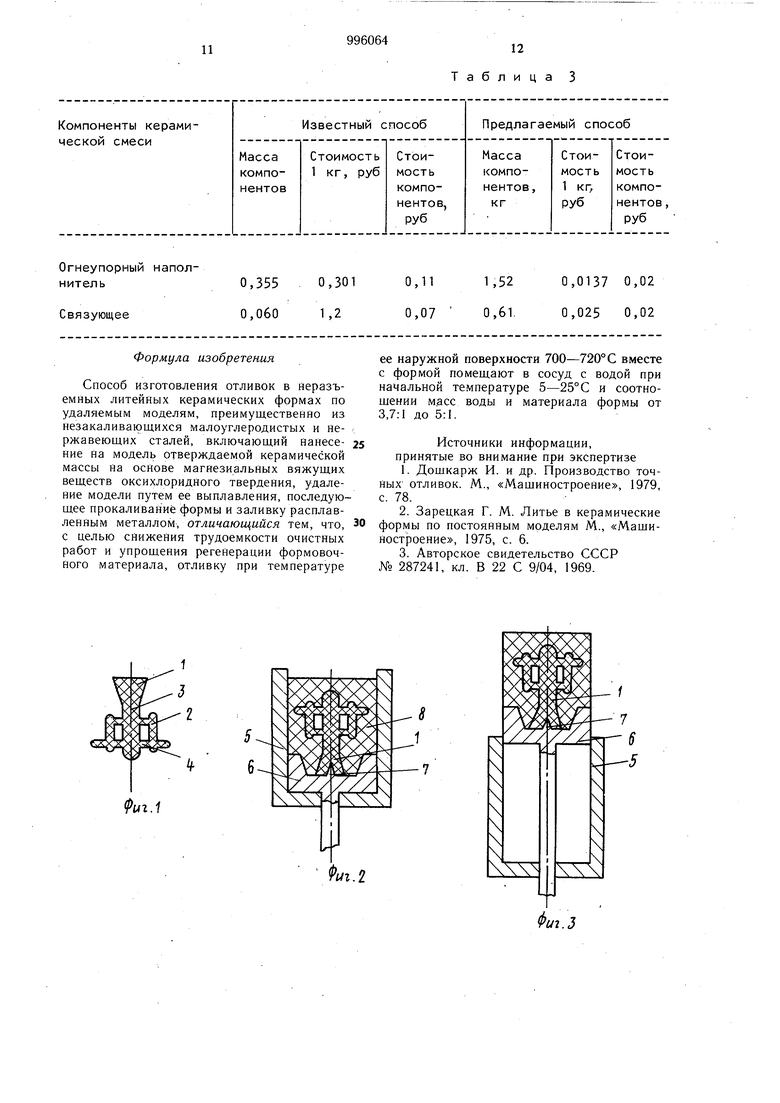

Огнеупорный наполФормула изобретения

Способ изготовления отливок в неразъемных литейных керамических формах по удаляемым моделям, преимущественно из незакаливающихся малоуглеродистых и нержавеющих сталей, включающий нанесение На модель отверждаемой керамической массы на основе магнезиальных вяжущих веществ оксихлоридного твердения, удаление модели путем ее выплавления, последующее прокаливание формы и заливку расплавленным металлом, отличающийся тем, что, с целью снижения трудоемкости очистных работ и упрощения регенерации формовочного материала, отливку при температуре

Таблица 3

ее наружной поверхности 700-720°С вместе

с формой помещают в сосуд с водой при начальной температуре 5-25°С и соотнощении м.асс воды и материала формы от 3,7:1 до 5:1.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1983-02-15—Публикация

1981-07-24—Подача