(риг. 2

Изобретение относится к устройствам для дробления материалов и может быть использовано в строительной, горнорудной и других отраслях промышленности.

Известна центробежно-ударная дробилка, содержащая корпус, полый вал, соединенный с разгонными каналами.

Недостатком данной дробилки является высокий износ поверхности разгонных каналов.

Известна также центробежная дробилка, включающая корпус с отбойными плитами, ротор в виде диска с разгонными лопатками.

Одним из недостатков этой дробилки является низкий срок службы ротора, составляющий 45 - 50 ч, обусловленный высоким износом лопаток. Высокому износу подвержен начальный участок со стороны загрузочной зоны. Это связано с тем, что исходный материал, поступающий на начальный участок лопаток со значительной скоростью и под углом к их поверхности, при взаимодействии с ними резко изменяет модуль и направление скорости. В этом случае имеет место высокоинтенсивный удар, поэтому износ данного участка лопаток имеет выраженный ударно-абразивный характер. Износ последующей части рабочей поверхности связан со скольжением по ней разгоняемого материала и носит преимущественно абразивный характер. В связи с этим при переработке сравнительно крупного материала начальный участок лопаток подвержен повышенному износу.

Цель изобретения - повышение срока службы ротора.

В центробежно-ударной дробилке, содержащей корпус и ротор в виде диска с разгонными лопатками, последние выполнены из двух участков, первый из которых по ходу движения образует с радиусом диска угол, равный 45 - 75°, а длина его составляет

К R L гГ

где R - расстояние от оси диска до лопаток;

п - количество разгонных лопаток; К - коэффициент, зависящий от физико- механических свойств перерабатываемого материала, К 0,15 - 0,30.

Опыты показали, что лопатки по длине изнашиваются неравномерно. При этом износ начального участка лопатки имеет выраженный ударно-абразивный характер, в то время как износ последующей части лопаток преимущественно отсутствует.

Движение материала к загрузочной зоне и по лопаткам ротора исследовалось в

лабораторных условиях на моделях дробилок с диаметром ротора 350 и 500 мм методами фотосъемки трассеров и скоростной киносъемки. Установлено, что траектории

движения частиц материала в загрузочной зоне ротора представляют собой спирале- . видные кривые с углом развертывания к радиусу, лежащем в пределах 45 - 75° для различных материалов.

Поэтому выполнение лопаток из двух участков, первый из которых по ходу движения образует с радиусом диска угол, равный 45 - 75°, обеспечивает касательный безударный вход перерабатываемого материала из лопатки.

Относительная скорость Vs материала при его движении в загрузочной зоне составляет:

Vs ,(1)

где ш- угловая скорость вращения ротора,

R - расстояние от оси диска до лопатки;

К - коэффициент, зависящий от физико- механических свойств перерабатываемого материала.

Была проведена серия опытов по переработке различных материалов. В качестве исходного материала использовали кокс, шамот, известняк, речной песок, железную и марганцевую руды, гипс, кусковую глину. Установлено, что величина коэффициента К в формуле (1) находится в пределах 0,15 - 0,30.

Полученный экспериментальный результат был использован при выборе оптимальной длины начальной части лопаток. При этом исходили из того, что расстояние, проходимое частицей загружаемого мате- риала при попадании из загрузочной зоны ротора в область вращения лопаток, составляет 0 S Vst,

где t - время движения частицы до по- падания на лопатки.

Время движения составляет

- 1О)

0

(О Л

где п - количество лопаток.

Подставив выражения (1) и (3) в (2), получим, что расстояние, проходимое частицей перерабатываемого материала по диску при поступлении из загрузочной зоны до попа- дания на лопатки, составляет

(4)

Выбор длины начального участка лопаток в пределах

L

К -R

обеспечивает попадание всех частиц на начальный участок лопаток, а не на разгонный их участок, тем самым обеспечивается безударный вход всего потока частиц перерабатываемого материала на лопатки, что снижает их износ.

Для проверки оптимальности предлагаемого диапазона параметров проведены дополнительные опыты. В первой серии опытов изменили угол поворота начального участка лопаток к радиусу. Определили удельный износ материала при работе.

Результаты опытов приведены в табл.1.

Как видно из табл.1, минимальный удельный износ достигается при угле поворота начальной части лопаток к радиусу, равном 45 - 75°.

Во второй серии опытов выбиралась оптимальная длина начального участка разгонных лопаток, которую рассчитывали по

К R формуле L . варьируя коэффициент

К. Определяли удельный износ лопаток при работе. Оценивали также скорость вылета материала с лопаток, используя для этого коэффициент

т- V т (0-R

где V - скорость вылета материала;

R - радиус ротора.

Результаты опытов приведены в табл.2.

Как видно из данных, приведенных в табл.2, при значении коэффициента К-0,15 удельный износ лопаток достигает минимальное значение и при дальнейшем повышении величины К износ более не снижается. При значениях ,30 величина коэффициента т, определяющего скорость вылета частиц материала из ротора, имеет максимальное значение, а при .ЗО значение коэффициента m резко снижается. Это означает, что пропорционально снижается скорость вылета, а с ней и эффективность дробления. Это объясняется тем, что при некоторой достаточной длине начальной части разгонных лопаток, соответствующей значениям ,15, весь поток материала поступает на эту часть под углами, близкими к касательным, что полностью исключает ударное взаимодействие и интенсивный износ. Поэтому дальнейшее увеличение длины начальной части не приводит к дальнейшему снижению износа.

Кроме того, поскольку увеличение длины начальной части лопаток в конкретных габаритах ротора происходит за счет их разгонной части, то при увеличении длины начальной части сверх величин, соответствующих значениям К4.0.30, происходит уменьшение длины и времени разгона час5 тиц, что приводит к падению скорости вылета.

Следовательно, предложенный диапазон значений коэффициента К 0,15 - 0.30 является оптимальным.

10 Таким образом, достигается снижение износа лопаток, что значительно повышает срок службы ротора. Предполагается, что срок службы ротора составит 200 ч, что в несколько раз выше, чем в прототипе.

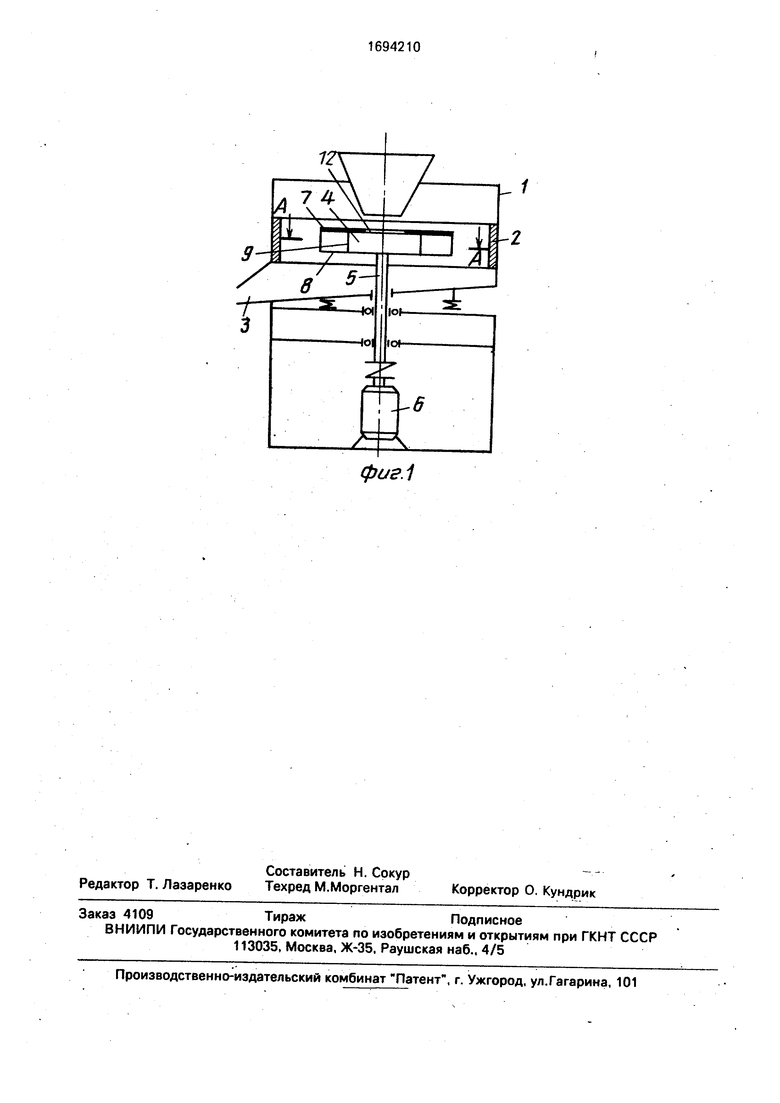

15 На фиг.1 приведена предлагаемая цен- тробежно-ударная дробилка, общий вид; на фиг.2 - сечение А - А на фиг. 1.

Дробилка содержит корпус 1 с отражательными поверхностями в виде отбойных

0 плит, 2, окнами 3 для разгрузки продукта, ротор 4, насаженный на вертикальный вал 5 и приводимый во вращение приводом 6. Ротор 4 выполнен из двух дисков 7 и 8, установленных один над другим, между

5 которыми расположены разгонные лопатки 9. Лопатки 9 выполнены из двух участков 10 и 11. Участок 10 образует с радиусом диска

угол, равный 45°. Длина участка 10 состав- Р

Q ляетО,15 ту , где R- расстояние от оси диска

до лопатки 9. В центре верхнего диска 7 имеется отверстие 12, под которым расположена свободная от лопаток центральная загрузочная .зона 13.

5 Дробилка работает следующим образом.

Исходный материал через отверстие 12 поступает в центральную загрузочную зону 13, движется по спиралевидным траектори0 ям, без удара входит на участок 10 лопаток, далее переходит на участок 11 лопаток и с большой скоростью выбрасывается на отбойные плиты 2, где разрушается. Готовый продукт разгружается через окна 3.

5 В предлагаемой дробилке за счет отличительных признаков обеспечивается безударный вход материала на лопатки. В результате значительно снижается износ лопаток, что дает возможность в 4 раза по

0 сравнению с прототипом повысить срок службы ротора.

Формула изобретения Центробежно-ударная дробилка, содержащая корпус и ротор Ј виде диска с разгон5 ными лопатками, отличающаяся тем, что, с целью повышения срока службы ротора, лопатки выполнены из двух участков, первый из которых, считая по ходу движения, образует с радиусом диска угол, равный 45 - 75°, а длина L его составляет

L

К R n

где R - расстояние от оси диска до лопатки;

n - количество лопаток;

К - коэффициент, зависящий от физико- механических свойств перерабатываемого материала, К 0,15 - 0,30.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежно-ударная дробилка | 1989 |

|

SU1674962A1 |

| ЦЕНТРОБЕЖНАЯ МНОГОСТУПЕНЧАТАЯ ДРОБИЛКА | 1993 |

|

RU2053021C1 |

| Центробежная дробилка | 1991 |

|

SU1782654A1 |

| ЦЕНТРОБЕЖНАЯ ДРОБИЛКА | 1990 |

|

RU2005540C1 |

| ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ ФУРАЖНОГО ЗЕРНА | 2023 |

|

RU2819309C1 |

| Устройство для измельчения зерна | 1982 |

|

SU1095992A1 |

| Ротор центробежно-ударной дробилки | 1989 |

|

SU1674961A1 |

| ЦЕНТРОБЕЖНАЯ ПРОТИВОТОЧНАЯ ДРОБИЛКА | 1993 |

|

RU2045339C1 |

| Ротор мельницы-вентилятора | 1988 |

|

SU1629093A1 |

| ЦЕНТРОБЕЖНАЯ ПРОТИВОТОЧНАЯ МЕЛЬНИЦА | 2024 |

|

RU2823811C1 |

Табл ица1

Та б л и ца2

фиг.1

Авторы

Даты

1991-11-30—Публикация

1989-12-12—Подача