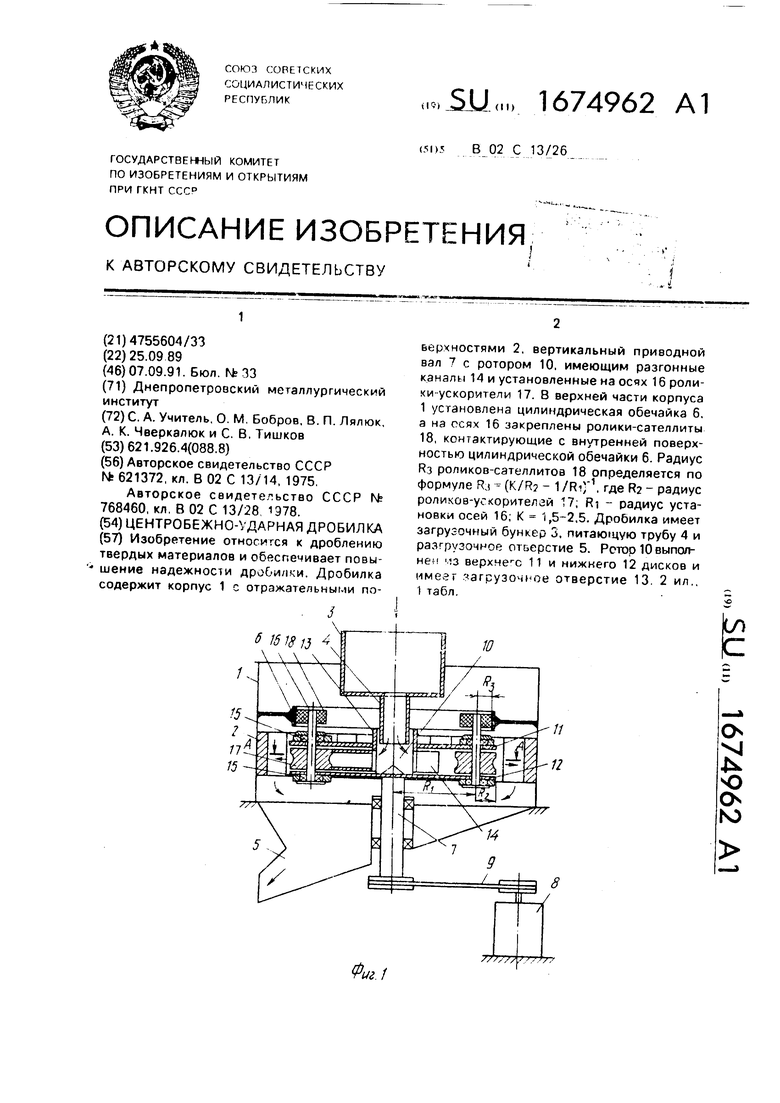

Изобретение относится к области дробления твердых материалов, а именно к цен- тробежно-ударным дробилкам, и может быть использовано, например, в горнорудной и металлургической промышленности для дробления минерального сырья, а также в других отраслях промышленности.

Цель изобретения - повышение надежности дробилки.

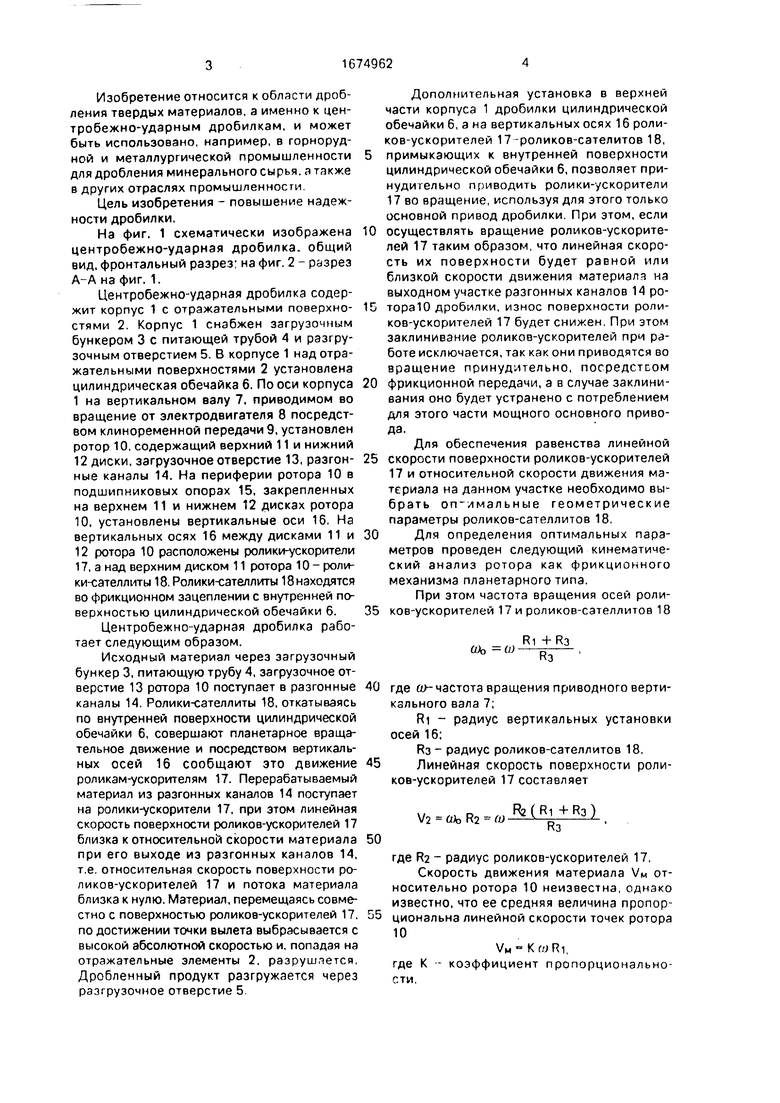

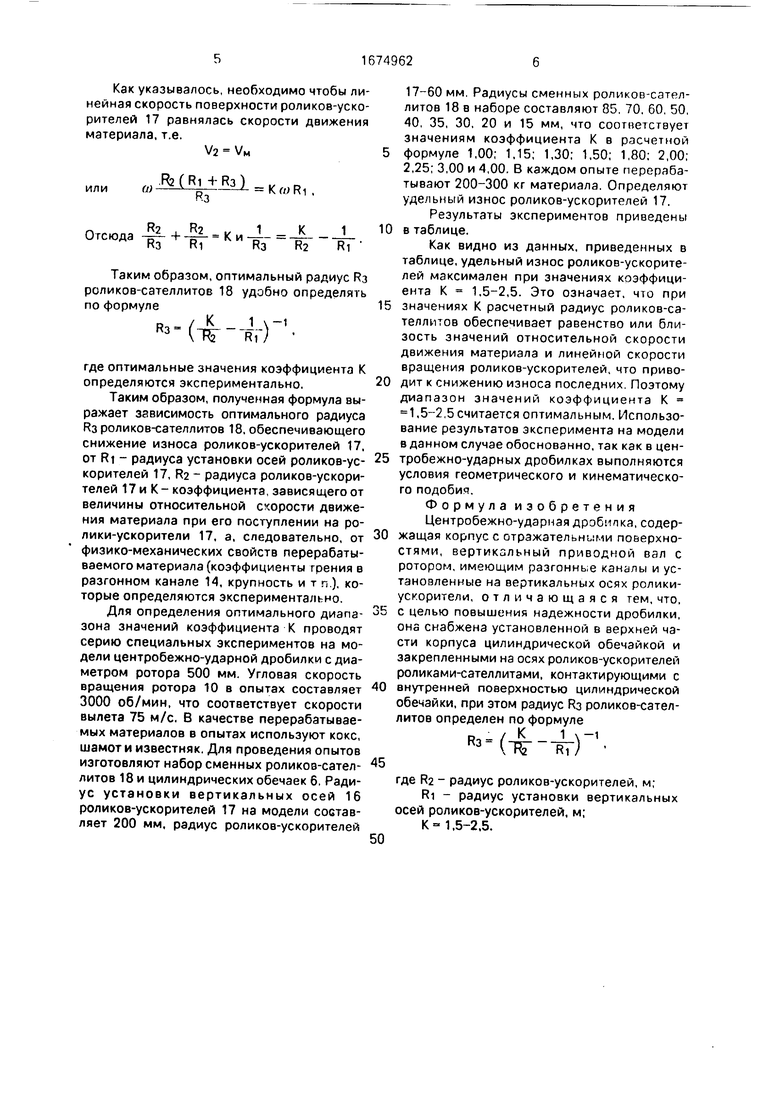

На фиг. 1 схематически изображена центробежно-ударная дробилка, общий вид, фронтальный разрез: на фиг. 2 - разрез А-А на фиг. 1.

Центробежно-ударная дробилка содержит корпус 1 с отражательными поверхностями 2. Корпус 1 снабжен загрузочным бункером 3 с питающей трубой 4 и разгрузочным отверстием 5. В корпусе 1 над отражательными поверхностями 2 установлена цилиндрическая обечайка 6. По оси корпуса 1 на вертикальном валу 7, приводимом во вращение от электродвигателя 8 посредством клиноременной передачи 9, установлен ротор 10, содержащий верхний 11 и нижний 12 диски, загрузочное отверстие 13, разгонные каналы 14. На периферии ротора 10 в подшипниковых опорах 15, закрепленных на верхнем 11 и нижнем 12 дисках ротора 10, установлены вертикальные оси 16. На вертикальных осях 16 между дисками 11 и 12 ротора 10 расположены ролики-ускорители 17, а над верхним диском 11 ротора 10 - ролики-сателлиты 18. Ролики-сателлиты 18 находятся во фрикционном зацеплении с внутренней поверхностью цилиндрической обечайки 6.

Центробежно-ударная дробилка работает следующим образом.

Исходный материал через загрузочный бункер 3, питающую трубу 4, загрузочное отверстие 13 ротора 10 поступает в разгонные каналы 14. Ролики-сателлиты 18, откатываясь по внутренней поверхности цилиндрической обечайки 6, совершают планетарное вращательное движение и посредством вертикальных осей 16 сообщают это движение роликам-ускорителям 17. Перерабатываемый материал из разгонных каналов 14 поступает на ролики-ускорители 17, при этом линейная скорость поверхности роликов-ускорителей 17 близка к относительной скорости материала при его выходе из разгонных каналов 14, т.е. относительная скорость поверхности роликов-ускорителей 17 и потока материала близка к нулю. Материал, перемещаясь совместно с поверхностью роликов-ускорителей 17. по достижении точки вылета выбрасывается с высокой абсолютной скоростью и, попадая на отражательные элементы 2, разрушается. Дробленный продукт разгружается через разгрузочное отверстие 5.

Дополнительная установка в верхней части корпуса 1 дробилки цилиндрической обечайки 6, а на вертикальных осях 16 роликов-ускорителей 17-роликов-сателитов18,

примыкающих к внутренней поверхности цилиндрической обечайки 6, позволяет принудительно приводить ролики-ускорители 17 во вращение, используя для этого только основной привод дробилки. При этом, если

осуществлять вращение роликов-ускорителей 17 таким образом, что линейная скорость их поверхности будет равной или близкой скорости движения материала на выходном участке разгонных каналов 14 ротораЮ дробилки, износ поверхности роликов-ускорителей 17 будет снижен. При этом заклинивание роликов-ускорителей при работе исключается, так как они приводятся во вращение принудительно, посредством

фрикционной передачи, а в случае заклинивания оно будет устранено с потреблением для этого части мощного основного привода.

Для обеспечения равенства линейной

скорости поверхности роликов-ускорителей 17 и относительной скорости движения материала на данном участке необходимо выбрать оптимальные геометрические параметры роликов-сателлитов 18.

Для определения оптимальных параметров проведен следующий кинематический анализ ротора как фрикционного механизма планетарного типа,

При этом частота вращения осей роликов-ускорителей 17 и роликов-сателлитов 18

Шо-О)

Ri +R3 R3

где о -частота вращения приводного вертикального вала 7;

RI - радиус вертикальных установки осей 16;

Яз - радиус роликов-сателлитов 18. Линейная скорость поверхности роликов-ускорителей 17 составляет

50

У2-ОЬР2-М-3 3+ 3).

где R2 - радиус роликов-ускорителей 17,

Скорость движения материала VM относительно ротора 10 неизвестна, однако известно, что ее средняя величина пропор- циональна линейной скорости точек ротора 10

VM°KwRi,

где К - коэффициент пропорциональности.

Как указывалось, необходимо чтобы линейная скорость поверхности роликов-ускорителей 17 равнялась скорости движения материала, т.е.

V2 VM5

(л)

.Rz(Ri+R3) Р.з

KwRi

Огсюда-Ј-+-Ј-Ки4- К 1 1°

Рз Ri

Ra R2 RI

Таким образом, оптимальный радиус R3 роликов-сателлитов 18 удобно определять по формуле15

/ К Л -i (Ж Ri/

R3

где оптимальные значения коэффициента К определяются экспериментально.

Таким образом, полученная формула выражает зависимость оптимального радиуса R3 роликов-сателлитов 18, обеспечивающего снижение износа роликов-ускорителей 17, от RI - радиуса установки осей роликов-ус- корителей 17, R2 - радиуса роликов-ускорителей 17 и К- коэффициента, зависящего от величины относительной скорости движения материала при его поступлении на ролики-ускорители 17, а, следовательно, от физико-механических свойств перерабатываемого материала (коэффициенты грения в разгонном канале 14, крупность и т п.)- которые определяются экспериментально.

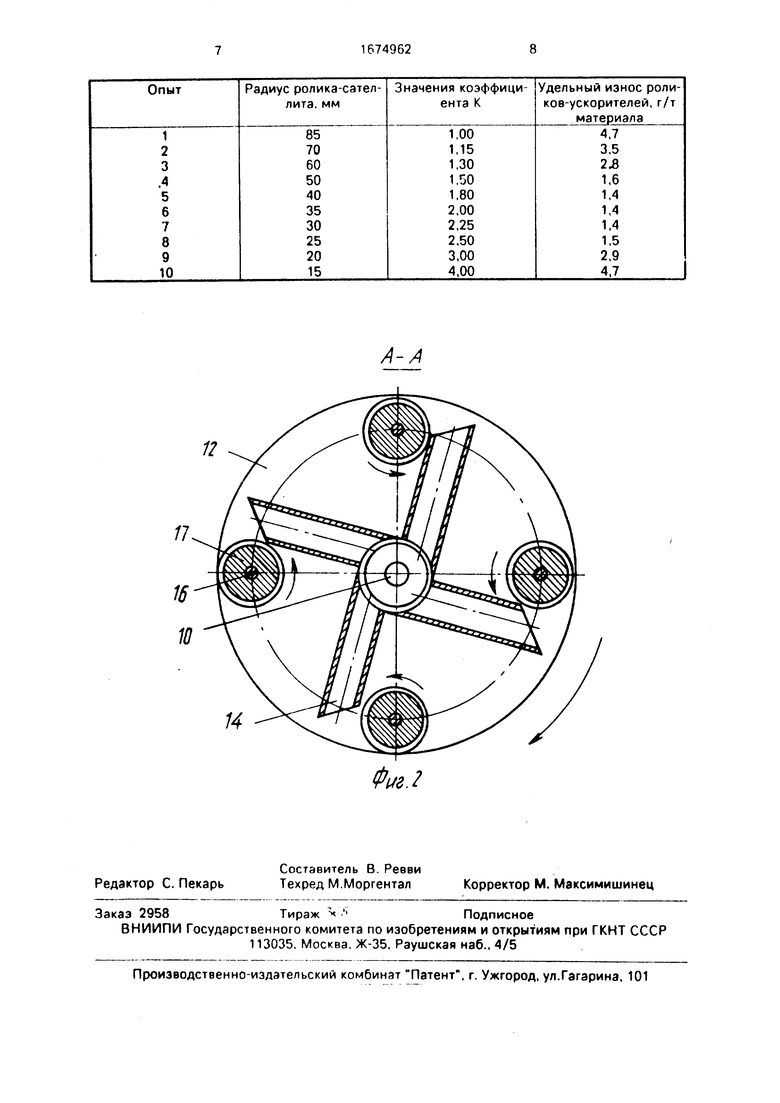

Для определения оптимального диапа- зона значений коэффициента К проводят серию специальных экспериментов на модели центробежно-ударной дробилки с диаметром ротора 500 мм. Угловая скорость вращения ротора 10 в опытах составляет 3000 об/мин, что соответствует скорости вылета 75 м/с. В качестве перерабатываемых материалов в опытах используют кокс, шамот и известняк. Для проведения опытов изготовляют набор сменных роликов-сател- литов 18 и цилиндрических обечаек 6, Радиус установки вертикальных осей 16 роликов-ускорителей 17 на модели составляет 200 мм, радиус роликов-ускорителей

°

5

0

5 0

0 5

17-60 мм. Радиусы сменных роликов-сателлитов 18 в наборе составляют 85. 70. 60, 50, 40, 35, 30, 20 и 15 мм, что соответствует значениям коэффициента К в расчетной формуле 1,00; 1,15; 1,30; 1,50; 1,80; 2,00; 2,25; 3,00 и 4,00. В каждом опыте перерабатывают 200-300 кг материала. Определяют удельный износ роликов-ускорителей 17.

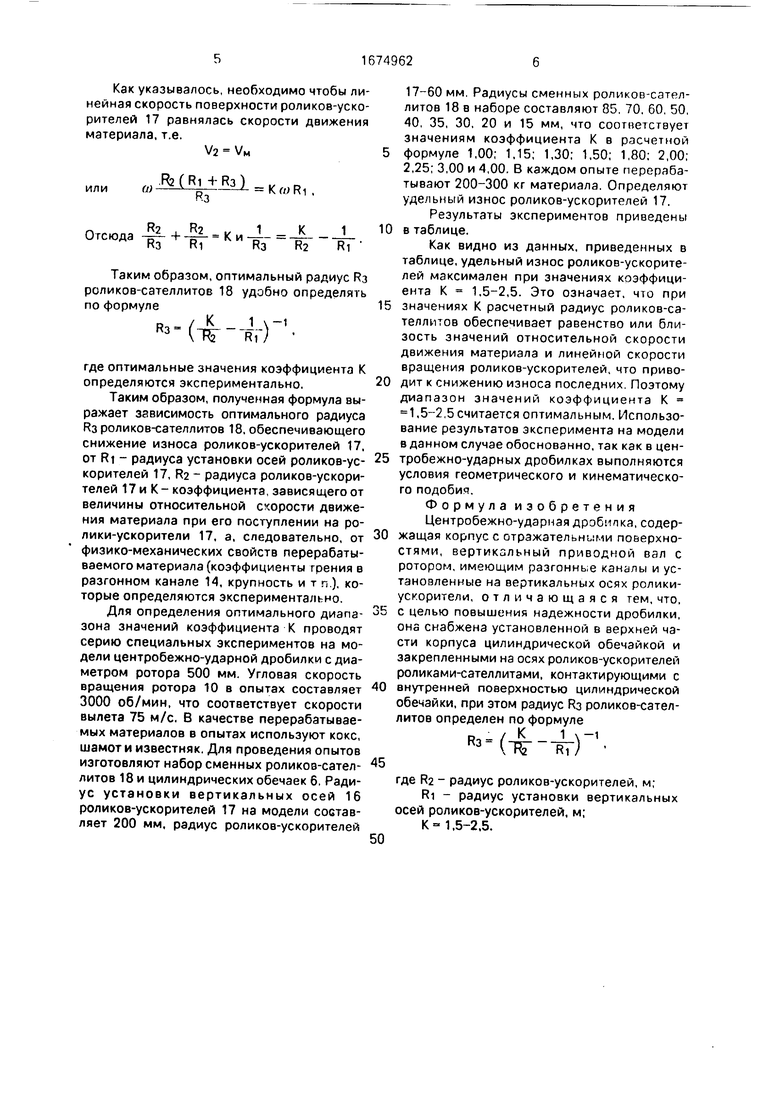

Результаты экспериментов приведены в таблице.

Как видно из данных, приведенных в таблице, удельный износ роликов-ускорителей максимален при значениях коэффициента К 1,5-2,5. Это означает, что при значениях К расчетный радиус роликов-сателлитов обеспечивает равенство или близость значений относительной скорости движения материала и линейной скорости вращения роликов-ускорителей, что приводит к снижению износа последних. Поэтому диапазон значений коэффициента К 1,5-2,5 считается оптимальным. Использование результатов эксперимента на модели в данном случае обоснованно, так как в цен- тробежно-ударных дробилках выполняются условия геометрического и кинематического подобия.

Формула изобретения

Центробежно-ударная дробилка, содержащая корпус с отражательными поверхностями, вертикальный приводной вал с ротором, имеющим разгоннь.е каналы и установленные на вертикальных осях ролики- ускорители, отличающаяся тем, что, с целью повышения надежности дробилки, она снабжена установленной в верхней части корпуса цилиндрической обечайкой и закрепленными на осях роликов-ускорителей роликами-сателлитами, контактирующими с внутренней поверхностью цилиндрической обечайки, при этом радиус Яз роликов-сателлитов определен по формуле о / К 1 -1

Рз()

где R2 - радиус роликов-ускорителей, м;

Ri - радиус установки вертикальных осей роликов-ускорителей, м;

К 1,5-2,5.

А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| Ротор центробежно-ударной дробилки | 1989 |

|

SU1674961A1 |

| Центробежно-ударная дробилка | 1989 |

|

SU1694210A1 |

| Устройство для тонкого измельчения крахмалосодержащего сырья | 1991 |

|

SU1814649A3 |

| Центробежная мельница | 1990 |

|

SU1759456A1 |

| Центробежная дробилка | 1991 |

|

SU1782654A1 |

| УСТРОЙСТВО ДЛЯ ТОНКОГО ИЗМЕЛЬЧЕНИЯ КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ | 1992 |

|

RU2050363C1 |

| ЦЕНТРОБЕЖНАЯ МНОГОСТУПЕНЧАТАЯ ДРОБИЛКА | 1993 |

|

RU2053021C1 |

| ЦЕНТРОБЕЖНАЯ ДРОБИЛКА | 1990 |

|

RU2005540C1 |

| РОТОРНАЯ ДРОБИЛКА | 1994 |

|

RU2081702C1 |

| ЦЕНТРОБЕЖНАЯ ПРОТИВОТОЧНАЯ ДРОБИЛКА | 1993 |

|

RU2045339C1 |

Изобретение относится к дроблению твердых материалов и обеспечивает повышение надежности дробилки. Дробилка содержит корпус 1 с отражательными поS 6 1518 /J / ьерхностями 2. вертикальный приводной вал 7 с ротором 10, имеющим разгонные каналы 14 и установленные на осях 16 ролики-ускорители 17. В верхней части корпуса 1 установлена цилиндрическая обечайка 6, а на осях 16 закреплены ролики-сателлиты 18, контактирующие с внутренней поверхностью цилиндрической обечайки 6. Радиус Рз роликов-сателлитов 18 определяется по формуле Rj (K/R2 - 1/R )1. где R2 - радиус роличов-усхорителзй 17, RI - радиус установки осей 16, К 1,5-2,5. Дробилка имеет загрузочный бункер 3, питающую трубу 4 и разгрузочное отьерстие 5. Ротор 10 выполнен 13 верхчегс 11 и нижнего 12 дисков и имеет загрузочное отверстие 13 2 ил., 1 табл. 1 W Ё ( vj Јь Ю ON ю Фм1

12

14

| Центробежная мельница | 1975 |

|

SU621372A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ротор центробежно-отражательной дробилки | 1978 |

|

SU768460A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1991-09-07—Публикация

1989-09-25—Подача