Изобретение относится к технике дробления хрупких материалов, например, угля, сланца и т.д.

Известна центробежная дробилка, содержащая корпус, ротор на вертикальном валу, выполненный в виде диска с лопатками, и концентрично расположенные на корпусе против ротора неподвижные дробящие элементы.

Такие дробилки обеспечивают высокую производительность, но из-за измельчения материала за счет удара имеет неравномерный гранулометрический состав продукта дробления.

Известна центробежная дробилка, со- держащая кОрпус, вертикальный вал с диском, снабженным разгонными лопатками, периферийные части которых размещены под неподвижными дробящими элементами, концентрично закрепленными на корпусе.

Такие дробилки обеспечивают равномерный состав продукта дробления, но имеют недостаточную производительность.

Цель изобретения - повышение производительности.

Цель достигается тем, что в центробежной дробилке, содержащей й рНту сТ вертикальный вал на котором установлен диск с разгонными лопатками и размещенными над ними неподвижными дробящими элементами, концентрично закрепленными на корпусе и крышку с загрузочным патрубком, она снабжена по крайней мере одним дополнительным диском, который выполнен с выступающими над поверхностью и размещенными с радиальным зазором от соответствующих неподвижных дробящих элементов обечайками, а состорбни, противоположной направлению вращения ротора - полостями, между которыми выполнены отверстия. Причем отверстия в дополнительных дисках выполнены в виде секторов, центральный угол которых составляет -т/-п . р 1д, где К - число отвер1ч П т I

стий, п - порядковый номер дополнительного диска, начиная снизу. Для обеспечения надежности распределения материала по дискам обечайки выполнены в виде конусных участков, ось которых совпадает с осью ротора, а образующая наклонена к ней под углом 25-60°.

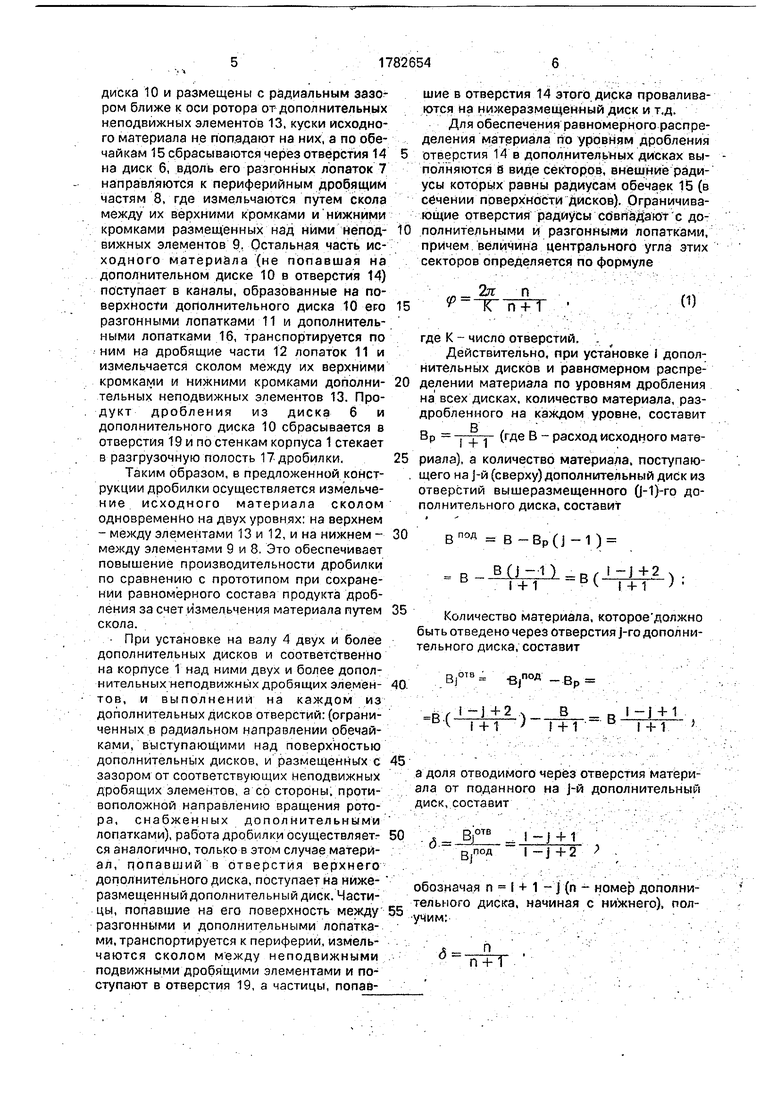

На фиг.1 представлен разрез центробежной дробилки; на фиг.2 - разрез А-А на фиг.1; на фиг.З - расчетная схема для определения угла наклона обечгйки. Представлен вариант дробилки с одним дополнительным диском.

Внутри цилиндрического корпуса 1, на котором установлена крышка 2 с патрубком 3 подачи исходного материала, размещен вертикальный.вал 4, закрепленный в подшипниках 5 и имеющий привод вращения (показан схематично). На валу 4 установлен диск б, снабженный разгонными лопатками 7, периферийные части 8 которых размеще- ны под неподвижными дробящими элемен0 тами-9, концентрично закрепленными на корпусе 1. Над диском б на валу 4 размещен дополнительный диск 10, снабженный разгонными лопатками 11, периферийные части 12 которых размещены под

5 дополнительными неподвижными дробящими элементами 13, концентрично закрепленными на корпусе 1.

В дополнительном диске 10 выполнены отверстия 14, ограниченные в радиальном

0 направлении обечайками 15, выступающими над верхней поверхностью дополнитель- ного диска 10 и размещенными с радиаль ныМ за зоТзом от дополнительных дробящих элементов 13 (т.е. ближе к оси

5 ротора). Со стороны, противоположной направлению вращения ротора (показано стрелкой, на фиг.2), отверстия 14 ограничены дополнительными лопатками 16. В нижней части корпуса 1 расположёна

0 разгрузочная полость 17, имеющая в горизонтальном сечении вид двух сегментов. Неподвижные дробящие элементы 9 и 13 установлены на корпусе 1 с помощью колец 18, имеющих отверстия 19. Выступающие

5. над поверхностью дополнительного диска

10 части обечаек 15, разгонные лопатки 11,

7 и дополнительные лопатки 16 выполнены

близкими по высоте (соизмеримой с крупно стью куска в исходном материале). Обечай0 ки 15 выполнены в виде участков конусной- поверхности, осью которой является ось вала 4, а образующая наклонена к ней под углом а (см.фиг.1 и фиг.З). Отверстия 14 ограничены двумя радиусами и дугами с

5 центром на оси вала 4, т.е. в виде секторных частей круга с центральным углом и размещены осесимметрично.

Дробилка работает следующим образом.

0 Исходный материал по патрубку 3 подается в центральную час-ть дополнительного диска 10 и за счет центробежных сия по его поверхности двигается к периферии, Часть материала, которая попадает в зону выпол5 ненных в дополнительном диске 10 отверстий 14, по инерции и вдоль дополнительных лопаток 16 попадает на обечайки 15,

Вследствие того, что обечайки 15 поступают над поверхностью дополнительного

диска 10 и размещены с радиальным зазором ближе к оси ротора от дополнительных неподвижных элементов 13, куски исходного материала не попадают на них, а по обечайкам 15 сбрасываются через отверстия 14 на диск 6, вдоль его разгонных лопаток 7 направляются к периферийным дробящим частям 8, где измельчаются путем скола между их верхними кромками и нижними кромками размещенных над ними неподвижных элементов 9. Остальная часть исходного материала (не попавшая на дополнительном диске 10 в отверстия 14) поступает в каналы, образованные на поверхности дополнительного диска 10 его разгонными лопатками 11 и дополнительными лопатками 16, транспортируется по ним на дробящие части 12 лопаток 11 и измельчается сколом между их верхними кромками и нижними кромками дополнительных неподвижных элементов 13. Продукт дробления из диска 6 и дополнительного диска 10 сбрасывается в отверстия 19 и по стенкам корпуса 1 стекает в разгрузочную полость 17 дробилки.

Таким образом, в предложенной конструкции дробилки осуществляется измельче- ние исходного материала сколом одновременно на двух уровнях: на верхнем - между элементами 13 и 12, и на нижнем - между элементами 9 и 8 Это обеспечивает повышение производительности дробилки по сравнению с прототипом при сохранении равномерного состава продукта дробления за счет измельчения материала путем скола.

При установке на валу 4 двух и более дополнительных дисков и соответственно на корпусе 1 над ними двух и более дополнительных неподвижных дробящих элементов, и выполнении на каждом из дополнительных дисков отверстий: (ограниченных в радиальном направлении обечайками, выступающими над поверхностью дополнительных дисков, и размещенных с зазором от соответствующих неподвижных дробящих элементов, а со стороны, противоположной направлению вращения ротора, снабженных дополнительными лопатками), работа дробилки осуществляется аналогично, только в этом случае материал, попавший в отверстия верхнего дополнительного диска, поступает на нижеразмещенный дополнительный диск. Частицы, попавшие на его поверхность между разгонными и дополнительными лопатками, транспортируется к периферии, измельчаются сколом между неподвижными подвижными дробящими элементами и поступают в отверстия 19, а частицы, попавшие в отверстия 14 этого диска проваливаются на нижеразмещенный диск и т.д.

Для обеспечения равномерного распределения материала по уровням дробления

отверстия 14 в дополнительных дисках выполняются б виде секторов, внешние радиусы которых равны радиусам обечаек 15 (в сечении поверхности дисков). Ограничивающие отверстия радиусы совпадают с дополнительными и разгонными лопатками, причем величина центрального угла этих секторов определяется по формуле

Р

2л

П

К П + 1

(1)

где К - число отверстий. .

Действительно, при установке i дополнительных дисков и равномерном распре- делении материала по уровням дробления на всех дисках, количество материала, раздробленного на каждом уровне, составит

D

Вр , i л (где В - расход исходного материала), а количество материала, поступающего на j-й (сверху) дополнительный диск из отверстий вышеразмещенного Q-1)-ro дополнительного диска,составит

ВП°А s B-BP(J-1)

В

В (J-1) , I-J+.2 ч . 1+1 В 1+1

35

Количество материала, которое должно быть отведено через отверстия j-ro дополнительного диска, составит

40

BJOTB под Вр в

-в(

l-j+2 v В р I-J + 1 1 + 1 ) Т+Т в 1 + 1 }

45

а доля отводимого через отверстия материала от поданного на j-й дополнительный

диск,составит

50

i ОТВ

55

обозначая n i + 1 - j (п - номер дополнительного диска, начиная с нижнего), получим:

Если принять, что материал движется из центральной части дисков к периферии равномерно по сечению, то доля материала поступающего в отверстия, должна быть равна доле длины окружности, перекрывающей входные кромки секторных отверстий (см. фиг.2), т.е.

-Ј-«

следовательно, величина должна определяться по формуле:

,„ 2тг п . V-ГТГ+Т

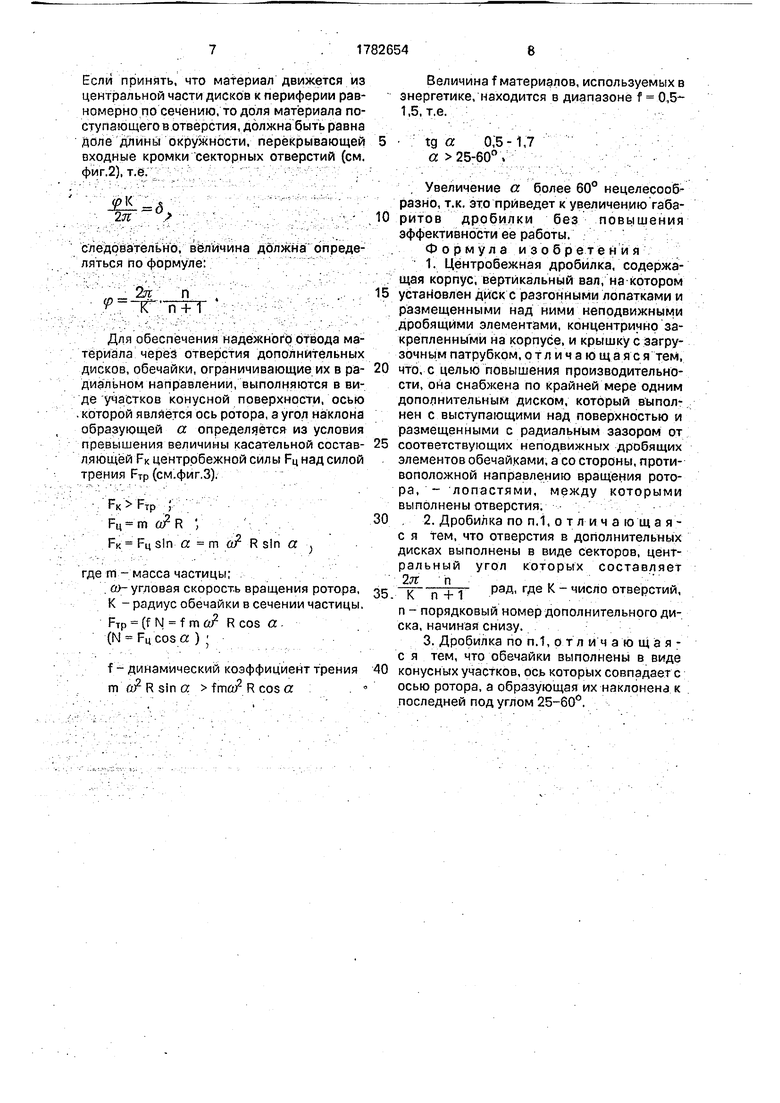

Для обеспечения надежного отвода материала через отверстия дополнительных дисков, обечайки, ограничивающие их в ра- диальном направлении, выполняются в виде участков конусной поверхности, осью , которой является ось ротора, а угол наклона образующей а определяется из условия превышения величины касательной состав- ляющей FK центробежной силы Рц над силой трения FTp (см.фиг.З).

;

Рц m о R ,

FK Рц sin a m о R sin a

где m - масса частицы;

ОУ- угловая скорость вращения ротора, К - радиус обечайки в сечении частицы.

FTp (f N f m a R cos a (N Fu cos a ) j

f - динамический коэффициент трения m ю2 R sin a fmui2 R cos a

5

0

5

0 5

0

5

0

Величина f материалов, используемых в энергетике, находится в диапазоне f 0,5- 1,5, т.е.

tg а 0, 5-1,7 а 25-60°.

Увеличение а более 60° нецелесообразно, т.к. это приведет к увеличению габаритов дробилки без повышения эффективности ее работы.

Формула изобретения

1.Центробежная дробилка, содержащая корпус, вертикальный вал, на котором установлен диск с разгонными лопатками и размещенными над ними неподвижными дробящими элементами, концентрично закрепленными на корпусе, и крышку с загрузочным патрубком,отличающаяся тем, что, с целью повышения производительности, она снабжена по крайней мере одним дополнительным диском, который выполнен с выступающими над поверхностью и размещенными с радиальным зазором от соответствующих неподвижных дробящих элементов обечайками, а со стороны, противоположной направлению вращения ротора, - лопастями, между которыми выполнены отверстия.

2.Дробилка по п. 1, отличаю щ а я - с я тем, что отверстия в дополнительных дисках выполнены в виде секторов, центральный угол которых составляет

-IT- , , рад, где К - число отверстий,

п - порядковый номер дополнительного диска, начиная снизу.

3.Дробилка по п.1, о т л и ч а ю щ а я - с я тем, что обечайки выполнены в виде конусных участков, ось которых совпадает с осью ротора, а образующая их наклонена к последней под углом 25-60°.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежная дробилка | 1987 |

|

SU1761269A1 |

| ЦЕНТРОБЕЖНАЯ ДРОБИЛКА | 1991 |

|

RU2028184C1 |

| Ротор центробежной дробилки | 1987 |

|

SU1761268A1 |

| Центробежная дробилка для хрупких материалов | 1986 |

|

SU1780833A2 |

| Центробежная дробилка для хрупких материалов | 1986 |

|

SU1761267A2 |

| ЦЕНТРОБЕЖНАЯ ПРОТИВОТОЧНАЯ ДРОБИЛКА | 1993 |

|

RU2045339C1 |

| ДРОБИЛКА ЦЕНТРОБЕЖНАЯ С ВНУТРЕННИМ РЕЦИКЛОМ | 1994 |

|

RU2108159C1 |

| ЦЕНТРОБЕЖНАЯ МНОГОСТУПЕНЧАТАЯ ДРОБИЛКА | 1993 |

|

RU2053021C1 |

| Центробежная дробилка | 1987 |

|

SU1708410A1 |

| Установка для дробления материалов | 1989 |

|

SU1625525A1 |

Использование; теплоэнергетика, при дроблении хрупких материалов, например угля и сланца. Сущность изобретения: цен/5 тробежная дробилка включает корпус 1 и вертикальный вал 4 с диском 6, снабженным разгонными лопатками 7 и неподвижными дробящими элементами 9. На валу над диском установлен пб крайней мере один дополнительный диск 10, выполненный аналогично основному. В дополнительных дисках выполнены отверстия 19, ограниченные в радиальном направлении обечайками 15, выступающими над поверхностью дополнительных дисков и размещенными с радиальным зазором от соответствующих неподвижных дробящих элементов. Со стороны, противоположной направлению вращения ротора, выполнены дополнительные 5 лопатки. 2 з.п.ф-лы, 3 ил, А. (/) С vi 00 N3 Оч СЛ Фиг 7

F

| Патент США №3860184, кл | |||

| Одноколейная подвесная к козлам дорога | 1919 |

|

SU241A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Центробежная дробилка | 1984 |

|

SU1217467A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-12-23—Публикация

1991-03-18—Подача