Изобретение относится к производству древопластиков на основе полиолефиноео- го связующего (полипропилен, полиэтилен) и может быть использовано в различных отраслях народного хозяйства для изготовления изделий машиностроительного и строительного назначения.

Цель изобретения - повышение прочности, снижение вязкости расплава композиции , при уменьшении количества пластификато- ра.

П р и м е р. В качестве связующего используют полиолефины: полиэтилен высокого давления марки 15802-020 (ГОСТ 16337-77), полипропилен марки А (ТУ 6-05- 1849-78) и полиэтилен низкого давления марки 20108-001 (ГОСТ 16338-77). Пластификатором является технический парафин (ТУ 6-09-3637-74) и церезин (ГОСТ 2488-79). Наполнителем служат опилки лиственных пород древесины фракции 0,63/0,13 мм в композициях с парафином и смешанных пород фракции 1,5/1,0 мм в композициях с церезином. Древесные частицы имеют влажность 1-12%.

Способ получения древопластика осуществляют на базе компьютеризированного пластомера фирмы Brabender (ФРГ). Для гомогенизации древесных частиц с по- лиолефинами и их смеси с пластификатором используют специальную мешалку планетарного типа емкостью 2500 см , которая для поддержания постоянной температуры Соединена с циркуляционным термостатом. Скорость вращения лопастей 18-20 об/мин. Крутящий момент на валу двигателя фиксируется пластикодером.

Древопластик изготавливают следующим образом.

Древесные частицы при 50-100°С сушат до влажности 1-12%, после чего смешивают в двухлопастном смесителе с термопластичным связующим. Затем смесь гомогенизируют при. 160-210°С в течение 10 мин. После этого в расплав вводят технический парафин или церезин в количестве 3-5 мас.% и

v

И

О

I

о

00

продолжают гомогенизацию смеси, Температура гомогенизации с парафином 150- 200°С, Гомогенизацию продолжают в течение 10 мин, затем гомогенизированную смесь охлаждают на воздухе до комнатной температуры и гранулируют на ножевой дробилке типа СО-1 до частиц размером 1-5 мм, Полученный гранулят служит исходным материалом для изготовления литьевых образцов. Рецептурный состав древопластиков соответствует табличным данным.

Образцы для испытаний физико-механических свойств получают на литьевой машине объемом впрыска 125 см3 при следующих условиях: время впрыска 20 с, давление впрыска 65 кг/см2, выдержка и охлаждение в течение 300 с.

Режим изготовления стандартных образцов для определения физико-механических характеристик, а также параметры определения всех показателей поддерживают равными во всех случаях.

Режимы изготовления литьевых образцов по зонам: 1 - 90±5°С; 2 - 170±5°С; 3 - 200±5°С; 4 - 200±5°С.

Изготовленный таким образом древоп- ластик испытывают на растяжение (ГОСТ 11262-80) и водопоглощение за сутки (ГОСТ 4650-73).

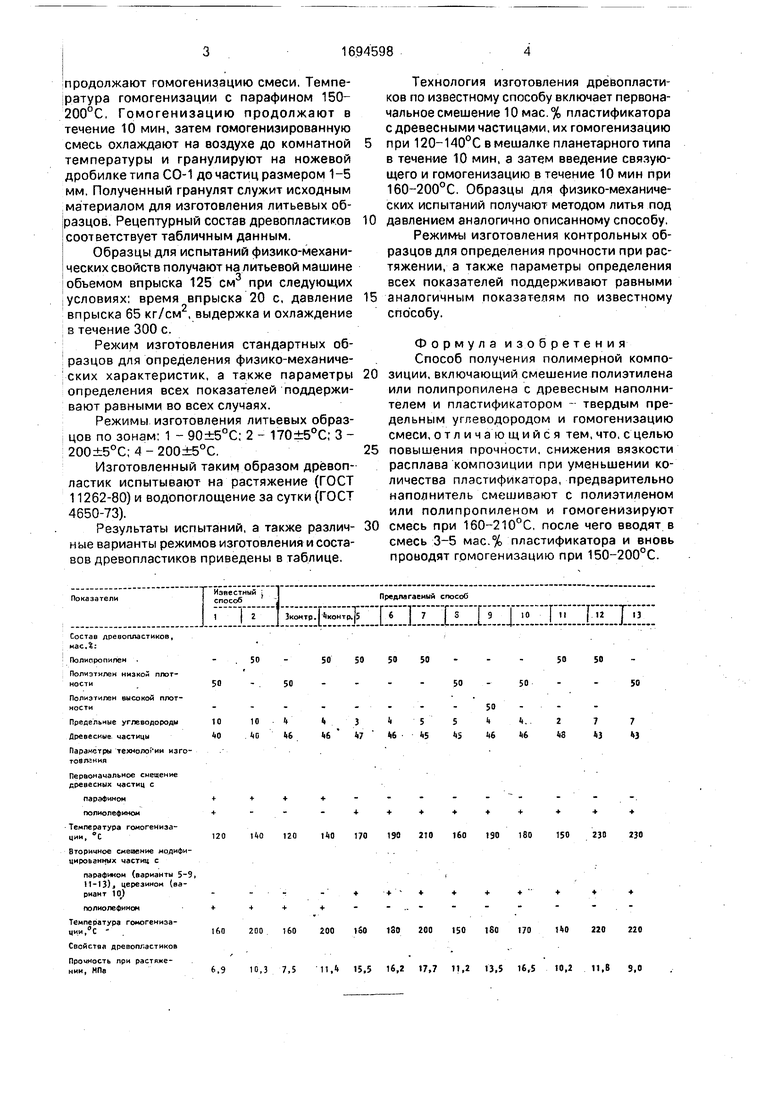

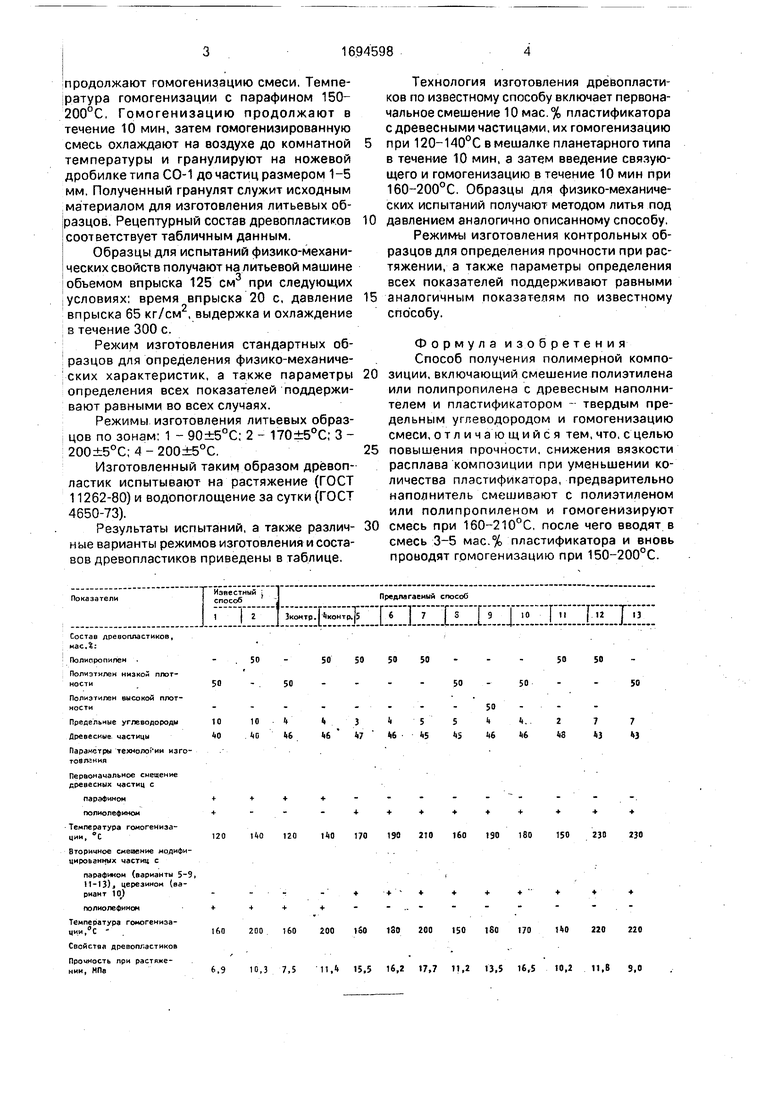

Результаты испытаний, а также различ- ные варианты режимов изготовления и составов древопластиков приведены в таблице.

Технология изготовления древопластиков по известному способу включает первоначальное смешение 10 мас.% пластификатора с древесными частицами, их гомогенизацию при 120-140°С в мешалке планетарного типа в течение 10 мин, а затем введение связующего и гомогенизацию в течение 10 мин при 160-200°С. Образцы для физико-механических испытаний получают методом литья под давлением аналогично описанному способу,

Режим-ы изготовления контрольных образцов для определения прочности при растяжении, а также параметры определения всех показателей поддерживают равными аналогичным показателям по известному способу.

Формула изобретения Способ получения полимерной композиции, включающий смешение полиэтилена или полипропилена с древесным наполнителем и пластификатором - твердым предельным углеводородом и гомогенизацию смеси, отличающийся тем, что, с целью повышения прочности, снижения вязкости расплава композиции при уменьшении количества пластификатора, предварительно наполнитель смешивают с полиэтиленом или полипропиленом и гомогенизируют смесь при 160-210°С, после чего вводят в смесь 3-5 мас.% пластификатора и вновь проводят гомогенизацию при 150-200°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКОЛОГИЧЕСКИ ЧИСТАЯ ДРЕВЕСНО-НАПОЛНЕННАЯ ПЛАСТМАССА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2081135C1 |

| БИОРАЗЛАГАЕМАЯ ГРАНУЛИРОВАННАЯ ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2008 |

|

RU2352597C1 |

| Способ получения полимерной композиции для производства изделий | 2020 |

|

RU2746834C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2321603C1 |

| Способ изготовления древопластика на основе двухкомпонентного связующего | 1989 |

|

SU1666306A1 |

| Биоразлагаемый полимерный композиционный материал на основе вторичного полипропилена | 2018 |

|

RU2678675C1 |

| КОМПОЗИЦИОННЫЙ ТЕРМОПЛАСТИЧНЫЙ МАТЕРИАЛ | 2004 |

|

RU2276677C2 |

| ДРЕВЕСНО-НАПОЛНЕННАЯ ПЛАСТМАССА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2493184C1 |

| Композиция на основе полиолефина | 1981 |

|

SU979423A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ОРГАНИЧЕСКОГО НАПОЛНИТЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 2011 |

|

RU2520462C2 |

Изобретение относится к способам получения древопластиков и может быть использовано для изготовления изделий народного потребления. Изобретение позволяет повысить прочность и снизить вязкость композиции за счет предварительного смешения полиэтилена или полипропилена с древесным наполнителем, гомогенизации смеси при 160-210°С с последующим введением в смесь 3-5 мае. % твердого п редельного углеводорода и повторной гомогенизацией при 150-200°С. 1 табл.

50

4

46

Состав лревопластиков, мас.%:

Полипропилен .- 50

Полиэтилен низкой плот-

ности50

Полиэтилен высокой плотности

Предельные углеводороды 10 10 Древесные частицы40 iG

Параметры технологии изготовления

Первоначальное смещение древесных частиц с

парафином+ +

полиолефином+

Температура гомогенизации, С120 140

Вторичное смешение модифицированных частиц с

парафином (варианты 5-9, 11-13), церезином (вариант }0)- полиолефином+ 4

Температура гомогенизации, С 160

Свойства древогтпэстиков

Прочность при растяжении, НПа6,9 10,3 7,5

120

200

160

50

4 46

ZOO

50

3

47

5

i, 46

50

5 45

50

5

45

50

4

46

ISO 130 200 ISO 180

50

140 170 190 210 160 190 180

170

50

2

48

150

140

50

7 3

230

220

50

7 43

230

220

11,4 15,5 16,2 17,7 11,2 13,5 16.5 10,2 11,8 9.0

5

50

50

50

50

50

50

i, 46

5 45

5

45

50

4

46

2

48

7 3

7 43

150

230

230

130 200 ISO 180

170

140

220

220

Т. Л Лииа rWnfiTПрелагаемы способ

Показатели

ИМ.СТНЫЙ СПОуб ПрМПвГ-мыв СПОСОО

I -. - -гтrr T iГ -. 1ч ю м 12 М5

j 1 | г ..--4----- -

Водопог лечение. I. м сут- Jo 2J (3 2jl ,2,52,82.5

Loc. P«™«., ил.. ,;, .; IK в .« зо „ 3 «. ,5 . .«

Крутящий момент иа «алу

гвигателя перерабаты.авчего5 - 536,5 875

оборЛ омния. н««891Z 5

Потеря массы дреаоппастика

при переработке .а е«т .м 0-;)а Oj08 MG -0,02 0.1 М5

выкипания парафина,

Продолжение таблицы

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Исследование и разработка древесного пластика на основе термопластов и древесных отходов для изготовления шахматных досок и деталей игрушек (Отчет о НИР)/ Кировский политехнический институт, 1986, с.20. | |||

Авторы

Даты

1991-11-30—Публикация

1989-11-03—Подача