Изобретение относится к производству древопластиков и может быть использовано в различных отраслях народного хозяйства для изготовления изделий машиностроительного и строительного назначения.

Цель изобретения - повышение прочности и водостойкости древопластика на основе термопластов.

Изобретение поясняется следующими примерами.

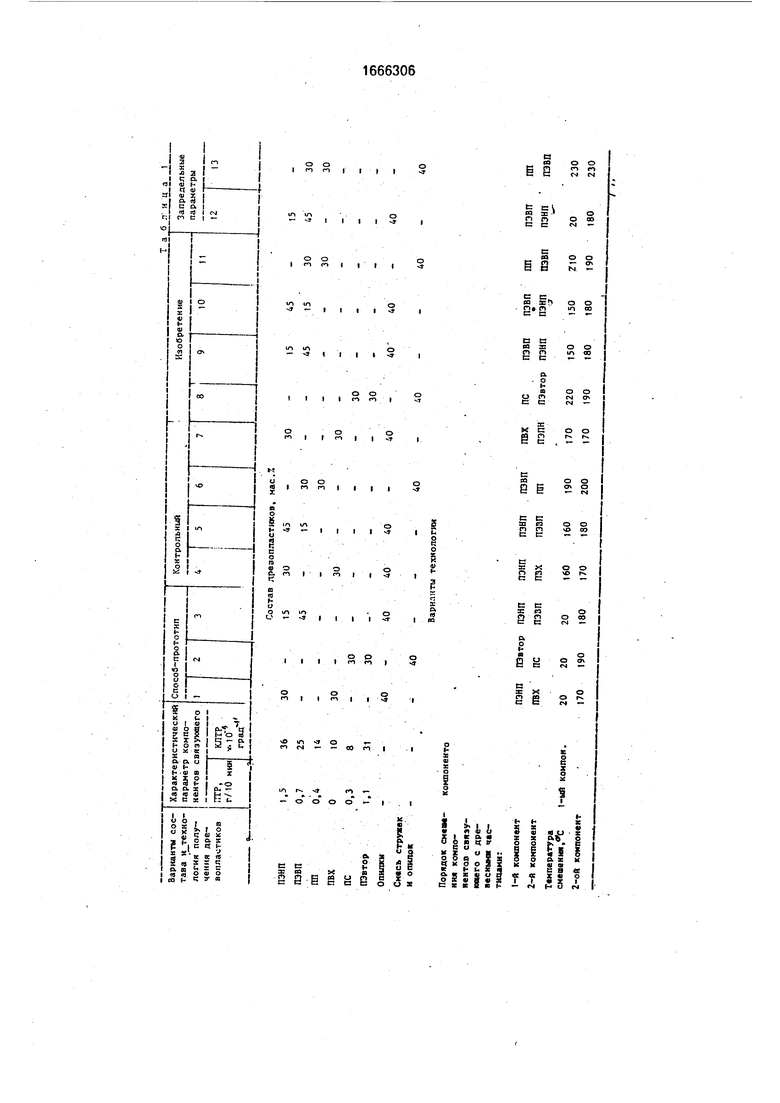

В качестве компонентов древопластика используют следующие термопласты: полиэтилен низкой плотности 15803-020(ПЭНП), полиэтилен высокой плотности 277 (ПЭВП).по- липропилен 21030 (ПП), поливинилхлорид ПВХ-Е 6750 Ж (ПВХ), полистирол УПМ- 325(ПС). полиэтилен вторичной (ПЭвтор).

Наполнителем являлись опилки лиственных пород древесины, фракция 1,0/0,4 и смесь стружек и опилок различных пород древесины, фракция 3/1.

Коэффициент линейного термического расширения (КЛТР) термопластов определяют на дилатометре Termoflex при скорости нагрева 10°С/мин. При этом фиксируют изменение длины образца с ростом температуры. Значение КЛТР определяют по формуле

,, 1 . А

ЯГ

где Д| - приращение длины образца в заданном интервале температур; заданный интервал температур; 0- длина образца при Т0.

Максимальная температура должна быть ниже температуры тепловой деформации (Т плавления или Т стеклования) не менее, чем на 50°С. Для кристаллических полимеров интервал Ti ограничивается 50- 100°С, а для аморфных - 30-35°С. Соответственно температурный интервал Д Т в первом случае может составить 30-80°С, а во втором - 10-15°С.

Значение КЛТР можно определять и в стационарных условиях. Разница в значениях КЛТР термопластов, определенных двумя этими методами, не существенна.

Сведения о значении КЛТР для многих полимеров могут быть использованы для контроля технологических параметров при изготовлении древопластика. Вязкость расплава термопласта коррелируется его показателем текучести расплава (ПТР). Ввиду доступности измерения ПТР используют для оценки вязкости расплава компонентов связующего. Измерение проводят на приборе ИИРТ-2 при 190°С и нагрузке 2,16 кг.

Для смешения наполнителя и связующего при температуре выше температуры размягчения термопластов используют одно- шнековый экструдер фирмы Reifeuhauser.

Древопластик изготавливают следующим образом. Наполнитель сушат при 120- 250°С до влажности 4-6%, после чего смешивают в смесителе при комнатной температуре с гранулами или порошком одного из компонентов связующего, имеющего меньшее значение КЛТР. Полученную смесь загружают в экструдер и продолжают смешение древесных частиц с компонентом связующего при 150-220°С(на 15-35°С выше, чем температура размягчения термопласта). В течение 3-5 мин. Продукт смешения измельчают на гранулы размером менее 5 мм. Гранулы смешивают с оставшимся (вторым) компонентом связующего сначала в смесителе, а затем в экструдере. При этом температура смешения на превышает температуру размягчения наиболее термостойкого компонента связующего. Готовый

экструдер измельчают на гранулы, которые перерабатывают методом прессования или литья под давлением в изделия, либо стандартные образцы для испытаний.

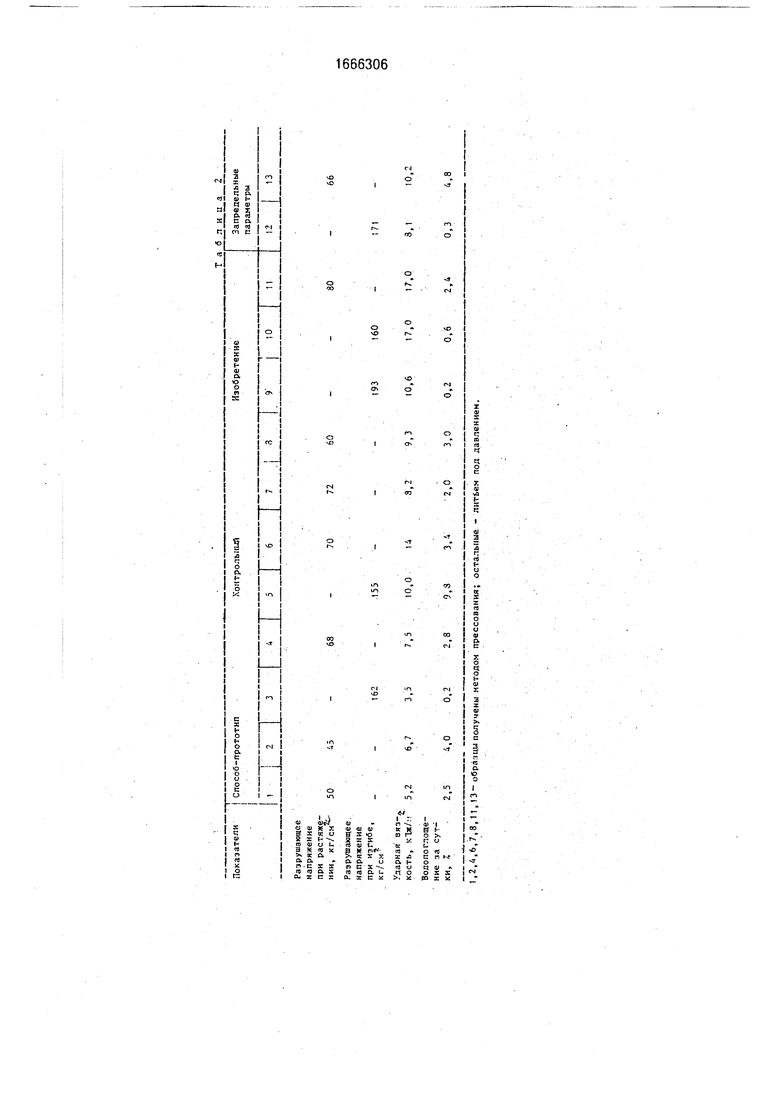

Прессование ведут при 170-200°С и

давлении 2-2,5 МПа с последующим охлаждением до 60-70°С под давлением 0,1 МПа. Литьевые образцы получают при 160-190°С по общепринятой технологии.

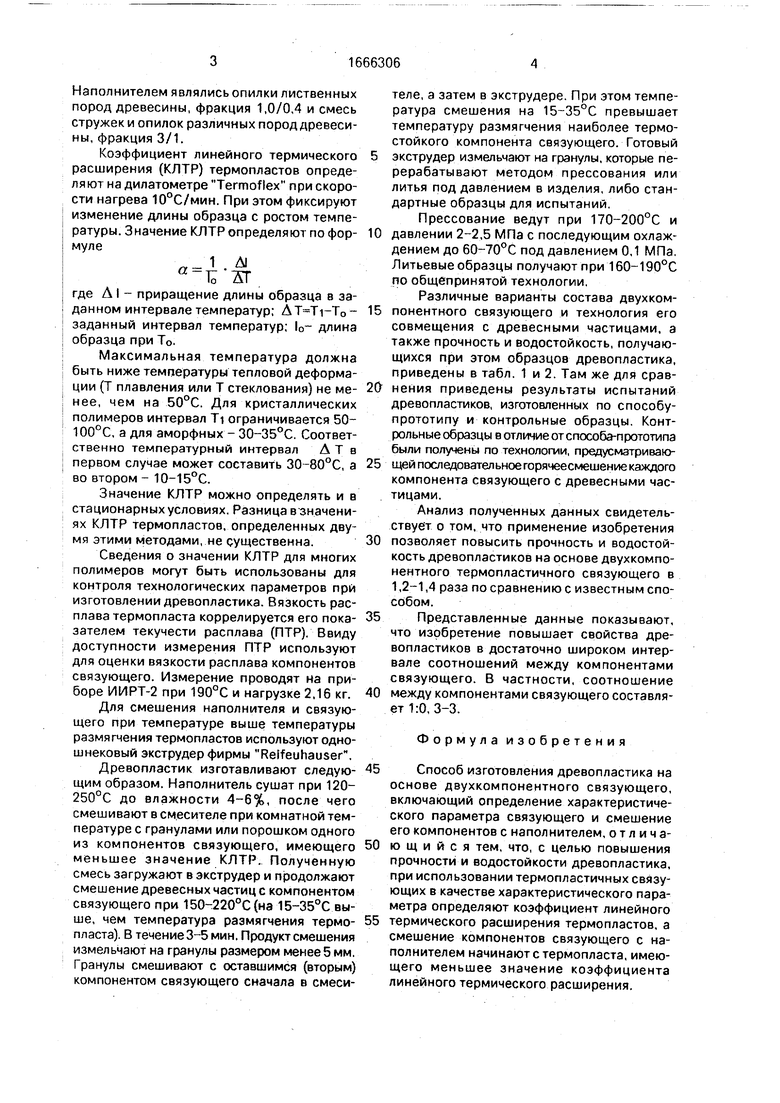

Различные варианты состава двухкомпонентного связующего и технология его совмещения с древесными частицами, а также прочность и водостойкость, получающихся при этом образцов древопластика, приведены в табл. 1 и 2. Там же для сравнения приведены результаты испытаний древопластиков, изготовленных по способу- прототипу и контрольные образцы. Контрольные образцы в отличие от способа-прототипа были получены по технологии, предусматривающей последовательное горячеесмешение каждого компонента связующего с древесными частицами.

Анализ полученных данных свидетельствует о том, что применение изобретения

позволяет повысить прочность и водостойкость древопластиков на основе двухкомпо- нентного термопластичного связующего в 1,2-1,4 раза по сравнению с известным способом,

Представленные данные показывают, что изобретение повышает свойства древопластиков в достаточно широком интервале соотношений между компонентами связующего. В частности, соотношение

0 между компонентами связующего составляет 1:0, 3-3.

Формула изобретения

5 Способ изготовления древопластика на основе двухкомпонентного связующего, включающий определение характеристического параметра связующего и смешение его компонентов с наполнителем, о т л и ч а0 ю щ и и с я тем, что, с целью повышения прочности и водостойкости древопластика, при использовании термопластичных связующих в качестве характеристического параметра определяют коэффициент линейного

5 термического расширения термопластов, а смешение компонентов связующего с наполнителем начинают с термопласта, имеющего меньшее значение коэффициента линейного термического расширения.

Изобретение 10

Т

Запредельные параметры

It

| название | год | авторы | номер документа |

|---|---|---|---|

| ДРЕВЕСНО-ПОЛИМЕРНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИВИНИЛХЛОРИДА ДЛЯ ПРОФИЛЬНО-ПОГОНАЖНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2436816C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ ВЫСОКОНАПОЛНЕННЫХ ПЛАСТМАСС | 1997 |

|

RU2133254C1 |

| Способ изготовления древопластика | 1988 |

|

SU1562145A1 |

| ЭКОЛОГИЧЕСКИ ЧИСТАЯ ДРЕВЕСНО-НАПОЛНЕННАЯ ПЛАСТМАССА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2081135C1 |

| Способ получения полимерной композиции | 1989 |

|

SU1694598A1 |

| Способ получения полимерной композиции для производства изделий | 2020 |

|

RU2746834C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ (ВАРИАНТЫ) | 2011 |

|

RU2506283C2 |

| БИОРАЗЛАГАЕМАЯ ГРАНУЛИРОВАННАЯ ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2008 |

|

RU2352597C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВОЙ КИСЛОРОДОПОГЛОЩАЮЩЕЙ КОМПОЗИЦИИ ДЛЯ УПЛОТНИТЕЛЬНЫХ ПРОКЛАДОК | 2013 |

|

RU2552554C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2022 |

|

RU2788140C1 |

Изобретение относится к производству древопластиков и может быть использовано в различных отраслях народного хозяйства для изготовления изделий машиностроительного и строительного назначения. Цель изобретения - повышение прочности и водостойкости древопластика на основе термопластов. Для этого определяют коэффициент линейного термического расширения (КЛТР) термопластов на дилатометре "TERMOFLEX" при скорости нагрева 10°С/мин. При этом фиксируют изменение длины образца с ростом температуры. Значение КЛТР можно определять и в стационарных условиях согласно ГОСТ 15173 - 70. Наполнитель из древесных частиц сушат до влажности 4 - 6%. Затем его смешивают в смесителе при комнатной температуре с гранулами или порошком одного из двух компонентов связующего, имеющего меньшее значение КЛТР. Полученную смесь загружают в экструдер и продолжают смешение древесных частиц с компонентом связующего при 150 - 220°С в течение 3 - 5 мин. Продукт смешения измельчают на гранулы размером менее 5 мм. Гранулы смешивают с вторым компонентом связующего сначала в смесителе, а затем в экструдере. При этом температура смешения на 15 - 35°С превышает температуру размягчения наиболее термостойкого компонента связующего. Готовый экструдат измельчают на гранулы, которые перерабатывают методом прессования или литья под давлением в изделия. 2 табл.

ружек

1,5 0,7 0 О

,

Порядок смешения компонентов евяэу- ювего с древесными частицами:

1-Й компонент 2-й компонент

Температура смешения,

2-ой компонент

12

13

Jj

36

25

14

10

8

31

30

30

40

Состав лреаопластиков, мае. 15 30 45 45 - 15 30 30 30

30 30

40 40

30

30

40

15 45 45 15

30 30

30

30

40 40

15

45

40

30 30

о

О) О)

со о о

40

40

40

40

Варианты технологии

| Доронин Ю | |||

| Г | |||

| и др | |||

| Древесные пресс- массы, М.: Лесная промышленность, 1980, с | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Способ изготовления древопластика | 1980 |

|

SU927552A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1991-07-30—Публикация

1989-06-06—Подача