Изобретение относится к металлургии, в частности к конструкциям фурм для продувки расплавов окислительным газом, например кислородом, и может быть использовано при производстве стали в кислородном конвертере.

Цель изобретения - повышение стабильности работы, надежности и долговечности фурмы.

Выполнение рабочей поверхности сопла с цилиндрическим концевым участком обеспечивает, постоянство расчетных газодинамических характеристик фурмы во время продувки расплава в течение продолжительного времени даже при частичном износе сопла. Это достигается путем обеспечения постоянного геометрического параметра сопла, в частности обеспечения постоянного диаметра выходного сечения сопла, определяющего постоянство его газодинамических параметров, например скорость истечения газового потока, определяемая числом Маха на срезе сопла.

При этом создание постоянных газодинамических параметров сопла замедляет износ его рабочей поверхности, что увеличивает его надежность и долговечность в эксплуатации, а также обеспечивает стабильность процесса выплавки стали, в частности его производительность.

Минимальная длина I цилиндрического концевого участка рабочей поверхности сопла определяется из условия стабильной работы сопла в расчетном режиме в течение всего времени эксплуатации торцовой головки фурмы, т.е. До ее разрушения (прогара). В связи с тем, что износ кромки корпуса сопла происходит внутрь сопла под углом в пределах 30° к срезу сопла, минимальная длина I концевого цилиндрического участка относительно толщины S стенки корпуса сопла определяется зависимостью Мин - 0,8 S. Выполнение длины концевого цилиндрического участка сопла меньше указанной величины приводит к возможности работы сопла в нерасчетном режиме при эксплуатации

k

Ох

2

о ел

Os

урмы, т.е. до разрушения торцовой голоки.

Максимальная длина Г цилиндрического онцевого участка рабочей поверхности сопла определяется из условия минимальных энергетических потерь сверхзвуковой газовой струи, возникающих при ее истечении из цилиндрического концевого участка сопла, определяемых в свою очередь одним из пределяющих геометрических параметров опла - диаметром выходного сечения сопла deux.

Указанное условие выполняется при выполнении максимальной длины I концевого цилиндрического участка в пределах макс 0,6 .

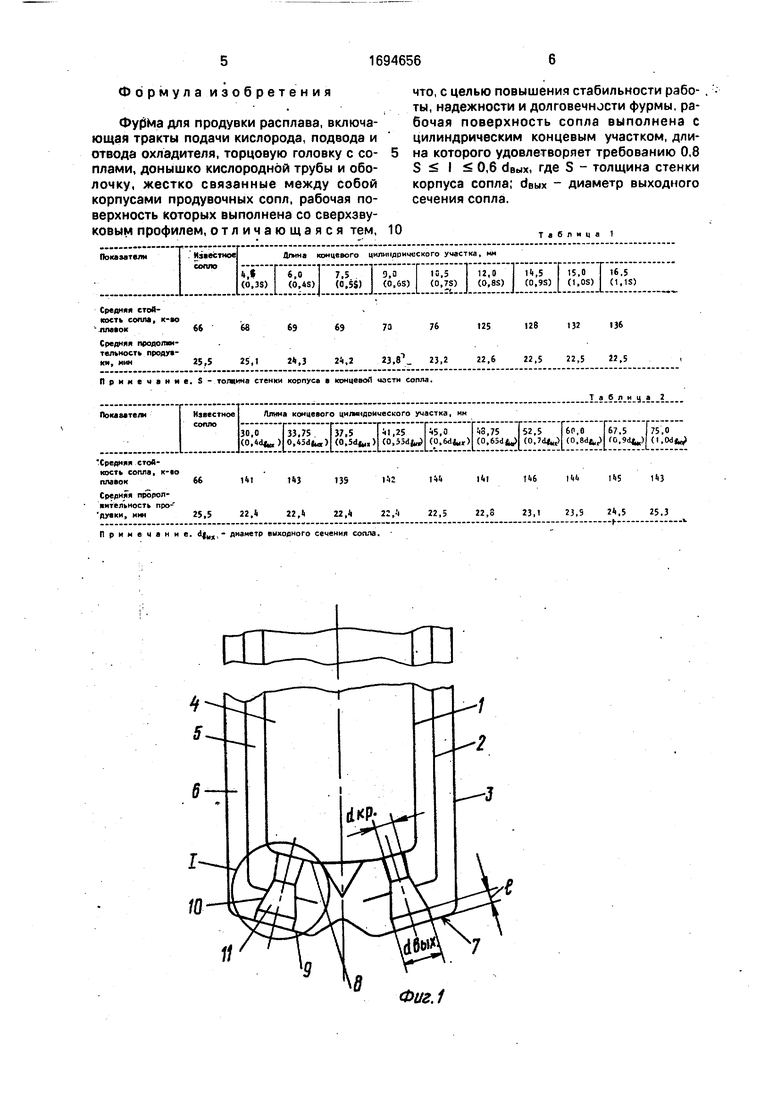

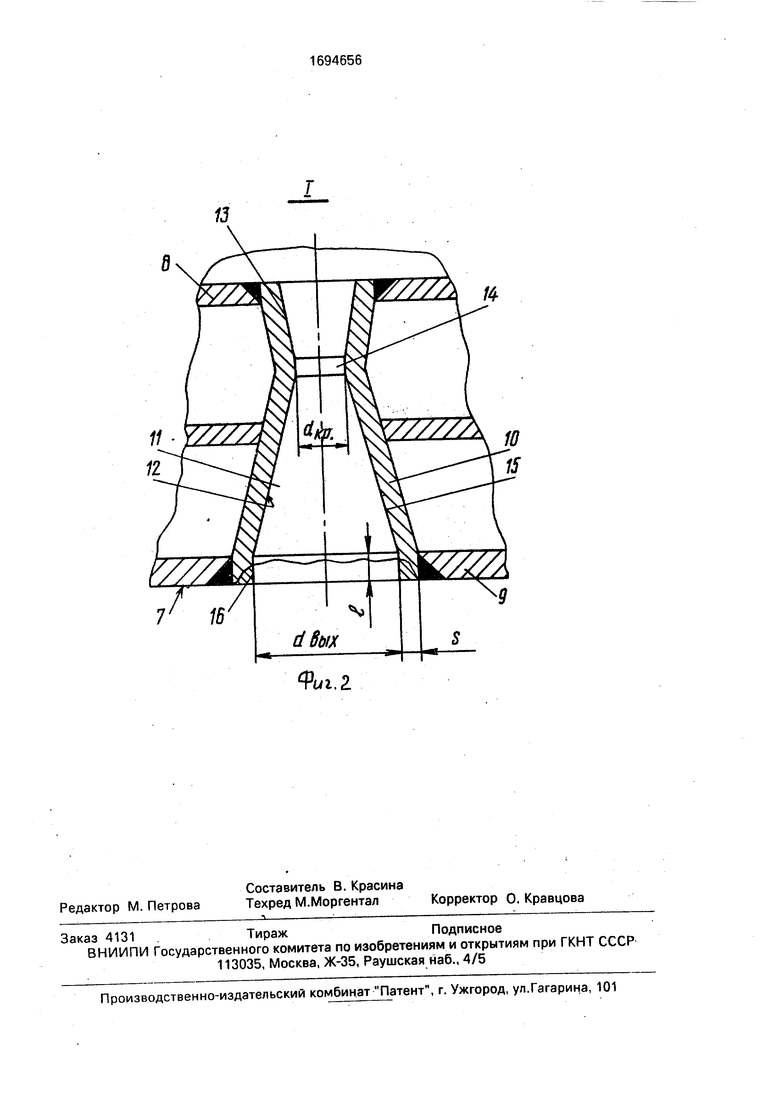

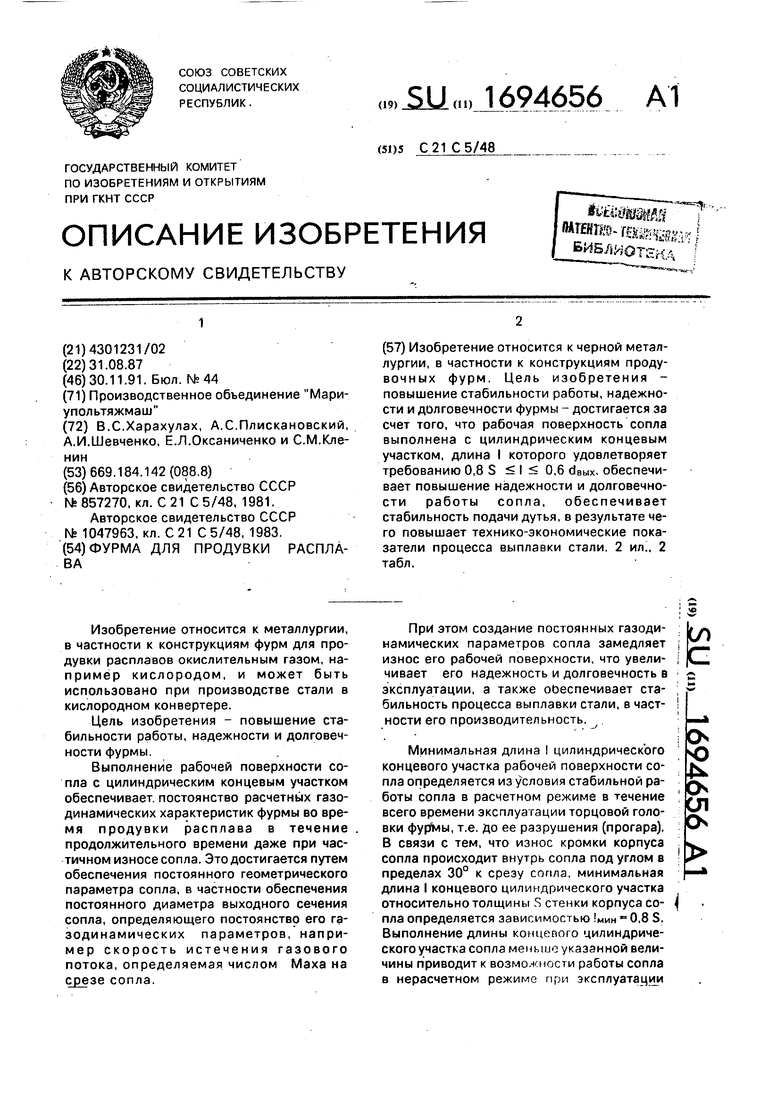

На фиг. 1 изображена фурма, общий вид; на фиг.2 - сопло фурмы, продольный разрез.

Фурма для продувки расплава содержит концентрично установленные трубы 1, 2 и 3, образующие тракты подачи кислорода 4, подвода 5 и отвода 6 охладителя. Фурма содержит также торцовую головку 7, выполненную из донышка 8 кислородной трубы 1 и оболочки 9, жестко связанных между со- бой корпусом 10 продувочного сопла 11. При этом рабочая поверхность 12 корпуса

10продувочного сопла 11 выполнена со сверхзвуковым профилем и включает кон- фузорный 13, критический 14 и диффузор- ный 15 участки сопла 11. Кроме того, рабочая поверхность 12 сопла 11 выполнена с цилиндрическим концевым участком 16, примыкающим к диффузорному участку 15 сопла 11, причем длина I цилиндрического участка 15 сопла 11 находится в пределах 0,8 S 0,6с1вых.

При работе фурмы кислород под давлением подают по тракту 4 и далее через продувочные сопла 11 - к поверхности расплава в металлургическом агрегате (не показан). Газодинамические характеристики продувочной струи определяют критический участок 14 с диаметром и диффу- зорный участок 15 с выходным диаметром debtx. Во время эксплуатации фурмы при из- носе кромки корпуса 10 продувочного сопла

11на длине I цилиндрического концеврго участка 16 газодинамические характеристики продувочной струи остаются без изменений. Это обеспечивается тем, что выходной диаметр deux диффузорного участка 15 сопла 11 остается постоянным до износа цилиндрического концевого участка 16, что в свою очередь обеспечивает стабильное истечение газа из сопла и его надежную и долговечную работу.

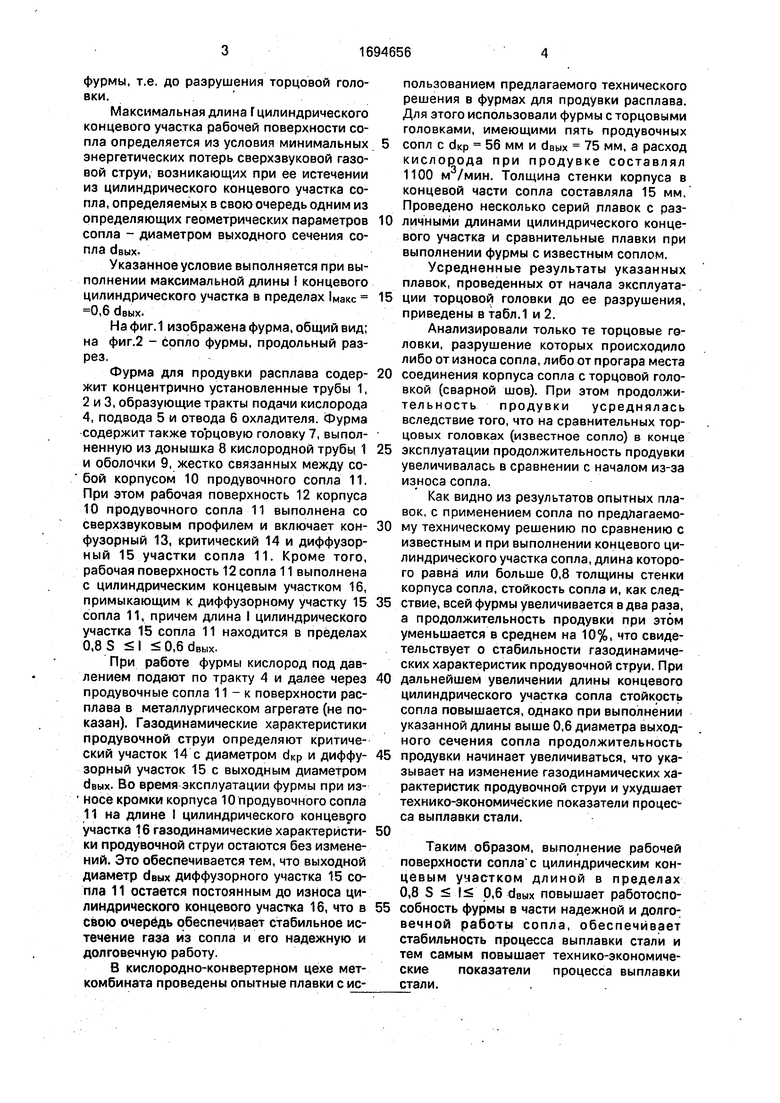

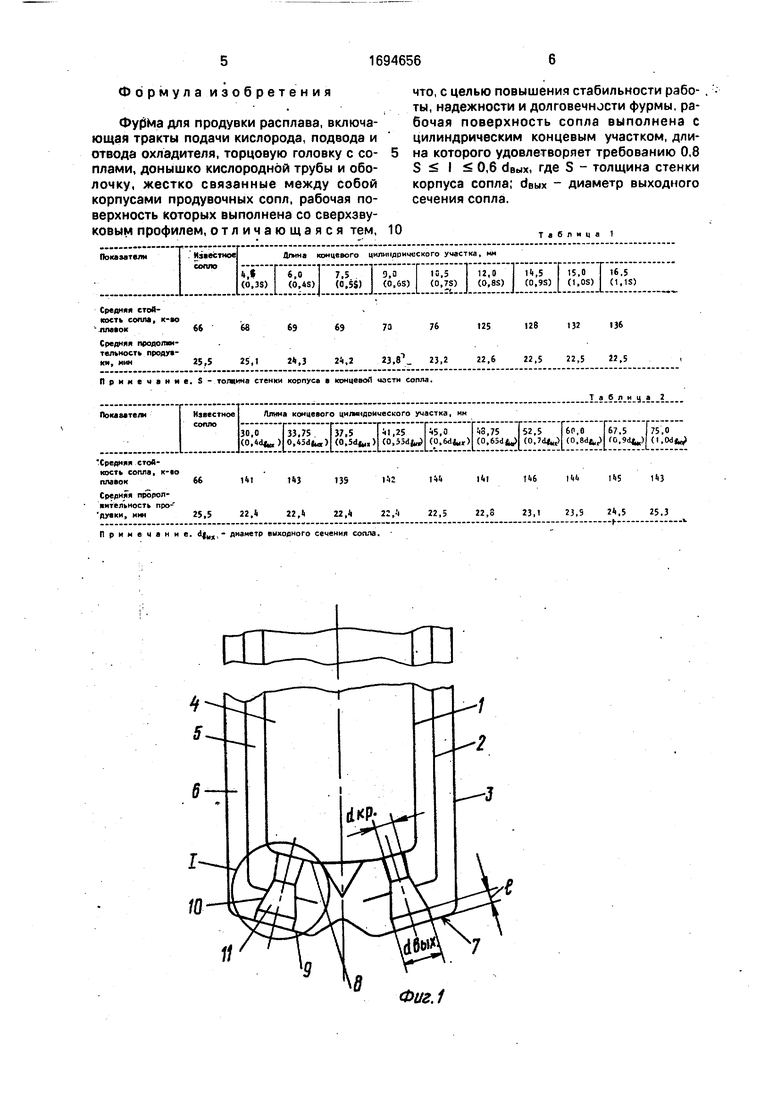

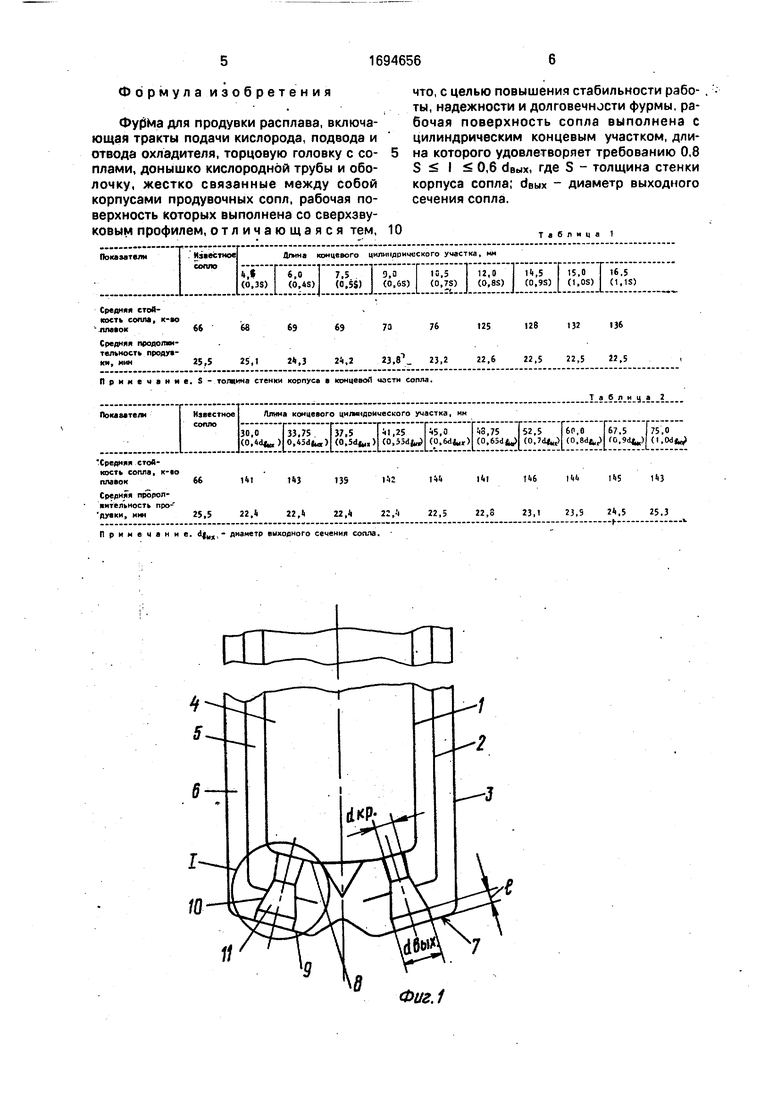

В кислородно-конвертерном цехе мет- комбината проведены опытные плавки с использованием предлагаемого технического решения в фурмах для продувки расплава. Для этого использовали фурмы с торцовыми головками, имеющими пять продувочных

сопл с dicp 56 мм и dBbix 75 мм, а расход кислорода при продувке составлял 1100 м3/мин. Толщина стенки корпуса в концевой части сопла составляла 15 мм. Проведено несколько серий плавок с раз0 личными длинами цилиндрического концевого участка и сравнительные плавки при выполнении фурмы с известным соплом.

Усредненные результаты указанных плавок, проведенных от начала эксплуата5 ции торцовой головки до ее разрушения, приведены в табл.1 и 2.

Анализировали только те торцовые головки, разрушение которых происходило либо от износа сопла, либо от прогара места

0 соединения корпуса сопла с торцовой головкой (сварной шов). При этом продолжительность продувки усреднялась вследствие того, что на сравнительных торцовых головках (известное сопло) в конце

5 эксплуатации продолжительность продувки увеличивалась в сравнении с началом из-за износа сопла.

Как видно из результатов опытных плавок, с применением сопла по предлагаемо0 му техническому решению по сравнению с известным и при выполнении концевого цилиндрического участка сопла, длина которого равна или больше 0,8 толщины стенки корпуса сопла, стойкость сопла и, как след5 ствие, всей фурмы увеличивается в два раза, а продолжительность продувки при этом уменьшается в среднем на 10%, что свидетельствует о стабильности газодинамических характеристик продувочной струи. При

0 дальнейшем увеличении длины концевого цилиндрического участка сопла стойкость сопла повышается, однако при выполнении указанной длины выше 0,6 диаметра выходного сечения сопла продолжительность

5 продувки начинает увеличиваться, что указывает на изменение газодинамических характеристик продувочной струи и ухудшает технико-экономические показатели процеси са выплавки стали.

0

Таким образом, выполнение рабочей поверхности сопла с цилиндрическим концевым участком длиной в пределах 0,8 S fs- 0,6 deux повышает работоспо5 собность фурмы в части надежной и долговечной работы сопла, обеспечивает стабильность процесса выплавки стали и тем самым повышает технико-экономические показатели процесса выплавки стали.

Формула изобретения

Фурма для продувки расплава, включающая тракты подачи кислорода, подвода и отвода охладителя, торцовую головку с соплами, донышко кислородной трубы и оболочку, жестко связанные между собой корпусами продувочных сопл, рабочая поверхность которых выполнена со сверхзвуковым профилем,отличающаяся тем,

что, с целью повышения стабильности работы, надежности и долговечности фурмы, рабочая поверхность сопла выполнена с цилиндрическим концевым участком, дли- на которого удовлетворяет требованию 0,8 S I 0,6 , где S - толщина стенки корпуса сопла; oW - диаметр выходного сечения сопла.

10

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОДУВКИ РАСПЛАВОВ МЕТАЛЛОВ И ФУРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2068001C1 |

| СПОСОБ ПРОДУВКИ МЕТАЛЛА В КОНВЕРТЕРЕ И ФУРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2185447C2 |

| ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2006 |

|

RU2371484C2 |

| Фурма для продувки расплава газом | 1990 |

|

SU1759890A1 |

| НАКОНЕЧНИК ГАЗОКИСЛОРОДНОЙ ФУРМЫ ДЛЯ ПРОДУВКИ РАСПЛАВА ОКИСЛИТЕЛЬНЫМ ГАЗОМ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2016 |

|

RU2630730C9 |

| ФУРМА ДЛЯ ПРОДУВКИ МЕТАЛЛА | 1997 |

|

RU2112048C1 |

| СПОСОБ ПРОДУВКИ МЕТАЛЛА В КОНВЕРТЕРЕ | 1997 |

|

RU2133781C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ФУТЕРОВКИ КОНВЕРТЕРА В ГОРЯЧЕМ СОСТОЯНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2111262C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1985 |

|

SU1363859A1 |

| ФУРМА ДЛЯ ПРОДУВКИ МЕТАЛЛА | 1994 |

|

RU2083682C1 |

Изобретение относится к черной металлургии, в частности к конструкциям проду- вочных фурм, Цель изобретения - повышение стабильности работы, надежности и долговечности фурмы - достигается за счет того, что рабочая поверхность сопла выполнена с цилиндрическим концевым участком, длина I которого удовлетворяет требованию 0,8 S I 0,6 с1Вых. обеспечивает повышение надежности и долговечности работы сопла, обеспечивает стабильность подачи дутья, в результате чего повышает технико-экономические показатели процесса выплавки стали. 2 ил., 2 табл.

Средняя стойкость сопла, к-ю v ллаюк6S

Средняя продол - тельность проду 68

69 69

73

76

125 128 132 136

25,5 25,1 24,3 2.2 23, 23,2 22,6 22,5 22,5 22,5

и и е. S - толиина стенки корпуса концевой пасти сопла.

Средняя стойкость сопла, к-во плавок66

Средняя продолжительность про- дувки, ним

1«

I3S

1И

25,522,422,422,22,- i

Примечание. d|UIt,- диаметр выходного сечения сопла.

19

73

76

125 128 132 136

1И

144

I ll

146| й145143

22,5 22,8 23,1 23,5 24,5 25,3 t-

Фиг.1

0

12

Г 16

Фиг, 2.

/4

| Фурма | 1979 |

|

SU857270A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Кислородная фурма | 1979 |

|

SU1047963A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-11-30—Публикация

1987-08-31—Подача