Изобретение относится к черной металлургии, а именно, к кислородно-конвертерному производству и может быть использовано для увеличения срока кампании огнеупорной футеровки конвертеров.

Из предшествующего уровня техники известны способы восстановления футеровки конвертера, повышающие срок службы огнеупорной футеровки и способствующие увеличению срока кампании конвертера.

Как правило эти способы направлены на замедление процессов разрушения огнеупорной футеровки, возникающих из-за высоких температур и локальных температурных перепадов на поверхности футеровки, высокой агрессивности среды, контактирующей с футеровкой и т.д., а также больших скоростей протекания всех процессов, которыми характеризуется кислородно-конвертерная плавка (см. Григорьев В.П. и др. Конструкции и проектирование агрегатов сталеплавильного производства. - М.: МИССИС, 1995, с. 35-53).

Одним из способов ремонта изношенной поверхности футеровки конвертеров является выполнение в конвертере слоя футеровки различным по толщине с учетом интенсивности разрушения ее отдельно участков. Такая футеровка позволяет повысить стойкость и увеличить степень использования огнеупоров за счет более равномерного срабатывания до минимально возможной остаточной толщины.

Однако вышеуказанная футеровка изменяет внутреннюю геометрию и, соответственно, профиль рабочего пространства конвертера, что отрицательно влияет на гидродинамику расплава и существенно ухудшает условия работы привода поворота конвертера из-за смещения его центровки (см. там же, с. 43).

Наиболее широко применяемым на отечественных конвертерных производствах способом восстановления футеровки является нанесение между плавками на изношенную поверхность футеровки периглазовых огнеупоров, нагретых до высоких температур факельным торкретированием.

При нанесении на ремонтируемую поверхность огнеупорного порошка частицы порошка переводятся частично в жидкую фракцию путем нагрева частиц порошка в факеле специальной горелки. Нанесение торкретмассы производится специальными торкретмашинами, включающими фурму с механизмом ее вращения и перемещения и комплект оборудования, в которое входят пневмокамерные насосы, система подвода торкретмассы, сжатого воздуха кислорода и воды. При работе для равномерного покрытия футеровки торкретмассой фурму вращают вокруг своей оси и перемещают по высоте (см. там же, с. 53-54).

Однако полученные этим способом торкрет покрытия имеют локальные неравномерности поверхности в виде пористости, что обусловлено технологией нанесения покрытия, а также недостаточное количество свободного углерода в составе, что резко снижает стойкость покрытия при взаимодействии с агрессивной шлакогазометаллической эмульсией, образующейся в процессе получения стали. Кроме того, этот способ ремонта футеровки характеризуется большими энерго- и трудозатратами.

Известен способ восстановления футеровки конвертера в горячем состоянии, включающий создание во время плавки на поверхности футеровки шлакового гарнисажа из шлаков, значительно менее агрессивных по отношению к футеровке. Такие шлаки наводятся в конвертере за счет применения доломитизированной извести или доломита и содержат в своем составе до 6-10% MgO. Ошлакование сливной и загрузочной поверхности футеровки конвертера, а также его днища магнезиальными шлаками способствует повышению стойкости футеровки на 2-30% (см. там же, с. 43).

Недостатком известного способа является затрудненность контроля химического состава шлаков. Кроме того, шлаковый гарнисаж неравномерно распределяется по поверхности футеровки, имеет пористую структуру и недостаточное (в составе) количество свободного углерода, что является причиной недостаточной стойкости покрытия и приводит, в конечном итоге, к разгару футеровки и снижению срока кампании конвертера.

Наиболее близким аналогом, выбранным за прототип изобретения, является способ восстановления футеровки конвертера в горячем состоянии, включающий выпуск металла очередной плавки из конвертера с оставлением части конвертерного шлака, нанесение на поверхность футеровки шлакового гарнисажа путем вспенивания оставленного шлака за счет подачи на его поверхность тангенциально наклоненных струй газообразного нейтрального продувочного агента под давлением с помощью верхней продувочной фурмы (см. заявку N 95108421/02, (А1), кл. С 21 С 5/44, 20.01.97).

Недостатком способа по прототипу является то, что при создании гарнисажа из оставляемого в конвертере шлака не учитывается его вязкость и химическая агрессивность по отношению к основной футеровке. Это ухудшает качество и снижает стойкость шлакового гарнисажа, что приводит к разгару футеровки и сокращению кампании конвертера.

Технической задачей, на решение которой направлено изобретение, является обеспечение сохранения внутренней геометрии кислородного конвертера за счет компенсации износа его футеровки путем периодического наращивания на поверхности футеровки защитного (шлакового) слоя гарнисажа с бездефектной структурой в виде коркообразного плотного покрытия, химически нейтрального по отношению к основной футеровке.

Решение поставленной задачи (в части способа) обеспечивается тем, что в способе восстановления футеровки конвертера в горячем состоянии, включающем выпуск металла очередной плавки из конвертера с оставлением части конвертерного шлака, нанесение на поверхность футеровки шлакового гарнисажа путем вспенивания оставленного шлака за счет подачи на его поверхность тангенциально наклоненных струй газообразного нейтрального продувочного агента под давлением с помощью верхней продувочной фурмы, согласно изобретению перед выпуском очередной плавки осуществляют образование шлаковой однородной жидкой фазы, химической нейтральной по отношению к футеровке, путем ввода в конвертер компонентов для нейтрализации шлака и доводки его основности до величины не более 4 с содержанием FeO до 27% и MgO не более 10%, причем при нанесении шлакового гарнисажа на поверхность футеровки шлаковую однородную жидкую фазу вспенивают струями газообразного нейтрального продувочного агента до образования газошлаковой смеси, которую приводят в вихревое движение соосно конвертеру:

- в качестве газообразного нейтрального газообразного нейтрального продувочного агента используют азот, который подают струями через верхнюю продувочную фурму с тангенциально наклонными и однонаправлено расположенными соплами;

- в качестве нейтрализующих шлак компонентов используют CaO и/или мягкообожженный доломит;

- для нейтрализации шлака используют отходы огнеупорных материалов, содержащие MgO, например магнезит, хромомагнезит и/или доломит, предварительно измельчая их на куски с размерами не более 100 мм, причем количество загружаемых огнеупорных материалов поддерживают в пределах от 10 до 100 мас.ч. на 100 мас.ч. шлака, оставшегося в конвертере;

- нейтрализующие шлак компоненты вводят в количестве 10-20% к объему шлака;

- на вихревой поток газошлаковой смеси воздействуют волновым энергетическим полем возбуждаемым при истечении струй газообразного нейтрального продувочного агента;

- дополнительно, одновременно с нанесением слоя гарнисажа осуществляют принудительную генерацию высокочастотных колебаний продувочного нейтрального агента при помощи генераторов высокочастотных колебаний, расположенных на выходных участках продувочных каналов фурмы;

- нанесение гарнисажа осуществляют с одновременным уплотнением наращиваемого слоя гарнисажа за счет энергии пульсаций давления газообразного нейтрального продувочного агента и/или энергии высокочастотных колебаний, генерируемых при продувке шлака;

- дополнительно проводят локальную обработку поверхности нанесенного на футеровку слоя гарнисажа, которую проводят при локальном увеличении скорости вихревого потока газошлаковой смеси, в пространстве между поверхностью футеровки и верхней продувочной фурмы при ее перемещении, при этом степень локального воздействия вихревого потока газошлаковой смеси на поверхность наращиваемого слоя гарнисажа регулируют за счет изменения скорости подъема и опускания продувочной фурмы;

- газообразный продувочный нейтральный агент, например азот, подают через действующую кислородную фурму снабженную автоматические перекрывающимися клапанами;

- оставляемый в конвертере жидкий шлак дополнительно продувают инертным газом из донной фурмы;

- газообразный нейтральный продувочный агент подают разнонаправленными потоками, с не менее чем трех ярусов, используя для этого многоярусную верхнюю продувочную фурму, при этом перемещают ее по высоте конвертера и образуют за счет этого на каждом ярусе подачи газообразного нейтрального продувочного агента соответствующие им следующие зоны: зону нанесения гарнисажа, зону частичного нанесения гарнисажа и обработки поверхности нанесенного слоя гарнисажа и зону обработки поверхности гарнисажа и образования пневматического затвора, при этом зону нанесения гарнисажа образуют тангенциально-наклонными струями газообразного нейтрального продувочного агента, истекающими с нижнего яруса; зону частичного нанесения и обработки поверхности нанесенного гарнисажа образуют тангенциально-наклонными струями газообразного нейтрального продувочного агента, истекающими с промежуточных ярусов, под меньшим наклоном, чем наклон струй предыдущего нижнего яруса, а зону обработки и пневматического затвора образуют радиальными струями газообразного нейтрального продувочного агента, истекающими с верхнего яруса;

- по ходу кампании в соответствии с разгаром футеровки повышают дальнобойность струй газообразного нейтрального продувочного агента за счет изменения критического диаметра продувочных сопел фурмы;

- сжатый газообразный нейтральный продувочный агент подают одновременно снизу и сверху встречными потоками, при этом расход газообразного нейтрального продувочного агента через донные фурмы повышают или понижают в соответствии с перемещением фурмы по высоте конвертера.

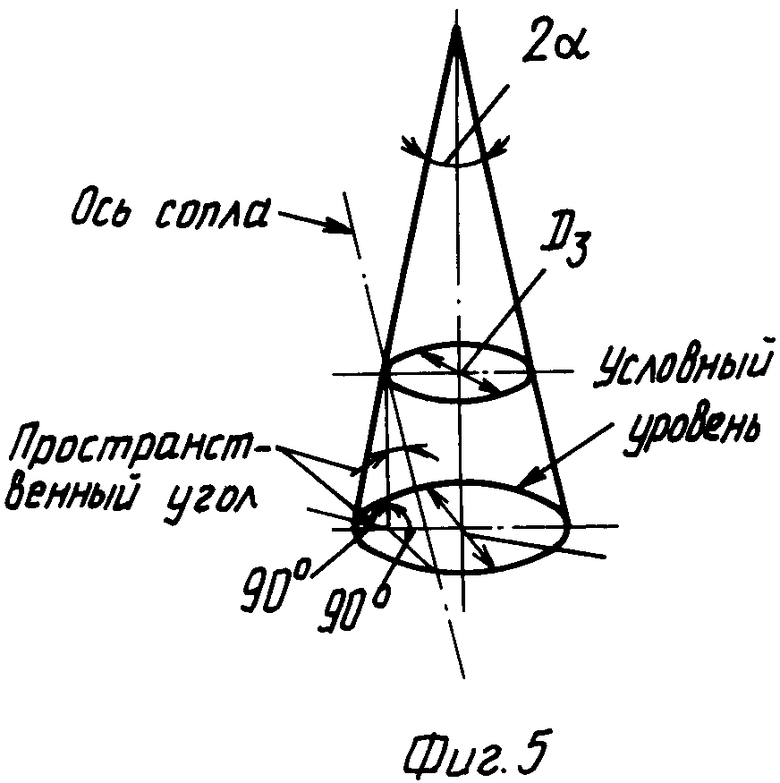

В части устройства решение поставленной задачи обеспечивается тем, что в устройстве для восстановления футеровки конвертера в горячем состоянии, содержащем корпус конвертера с днищем и верхнюю фурму с тангенциально наклонными и расположенными по окружности фурмы соплами, согласно изобретению сопла фурмы ориентированы тангенциально-наклонно к ее оси и равномерно расположены по окружности фурмы с пересечением осей сопел с плоскостями их входных и выходных срезов в точках, расположенных на симметричной конической поверхности; угол при вершине конуса, образованного симметричной конической поверхностью, составляет 10-25o, при этом угол, образованный осью каждого сопла и перпендикуляром, опущенным из точки пересечения оси сопла с боковой поверхностью этого конуса на плоскость, перпендикулярную к оси симметрии конуса, составляет 13-21o, а число сопел верхней фурмы составляет более 3;

- днище конвертера снабжено донными фурмами;

- донные фурмы расположены в центральной зоне днища конвертера, при этом точки пересечения их осей с плоскостью расположения условного уровня оставляемой части шлака в конвертере расположены внутри окружности, на которой расположены точки пересечения осей сопел верхней фурмы с этой же плоскостью при разных рабочих положениях верхней фурмы;

- донные фурмы снабжены автоматически перекрывающимися клапанами;

- верхняя фурма дополнительно снабжена генераторами высокочастотных колебаний;

- генераторы высокочастотных колебаний верхней фурмы расположены в предсопловых объемах сопел;

- генераторы высокочастотных колебаний верхней фурмы выполнены в виде сопловых блоков с предсопловыми объемами и тупиковыми каналами - резонаторами, при этом оси симметрии блоков ориентированы тангенциально-наклонно к оси фурмы;

- верхняя фурма выполнена многоярусной, при этом наклон сопел каждого последующего яруса в направлении от низа к верху фурмы выполнен более пологим по отношению к наклону сопел предыдущего яруса;

- оси сопел самого верхнего яруса многоярусной фурмы ориентированы радиально;

- верхняя фурма дополнительно снабжена нижним центральным соплом, расположенным по оси фурмы.

Техническим результатом от использования изобретения, является значительное повышение срока кампании конвертера за счет компенсации износа футеровки непосредственно в производственном цикле выплавки стали.

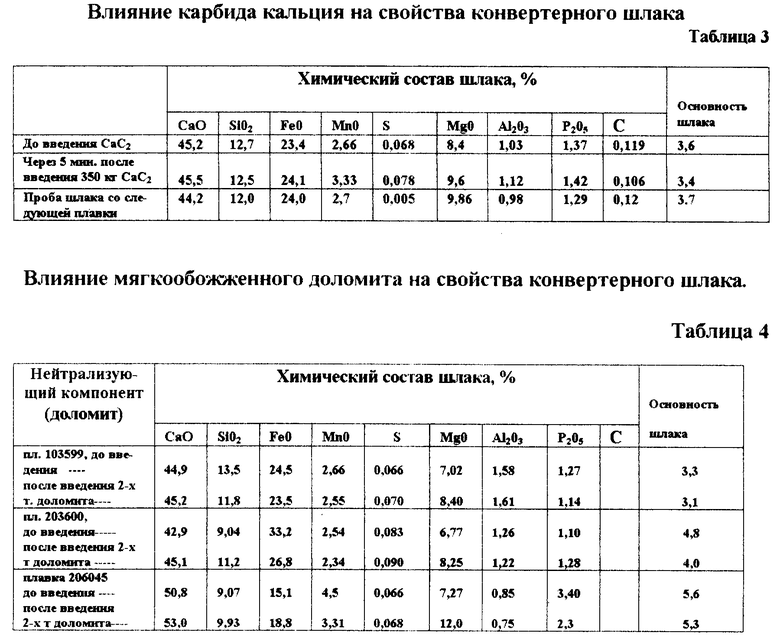

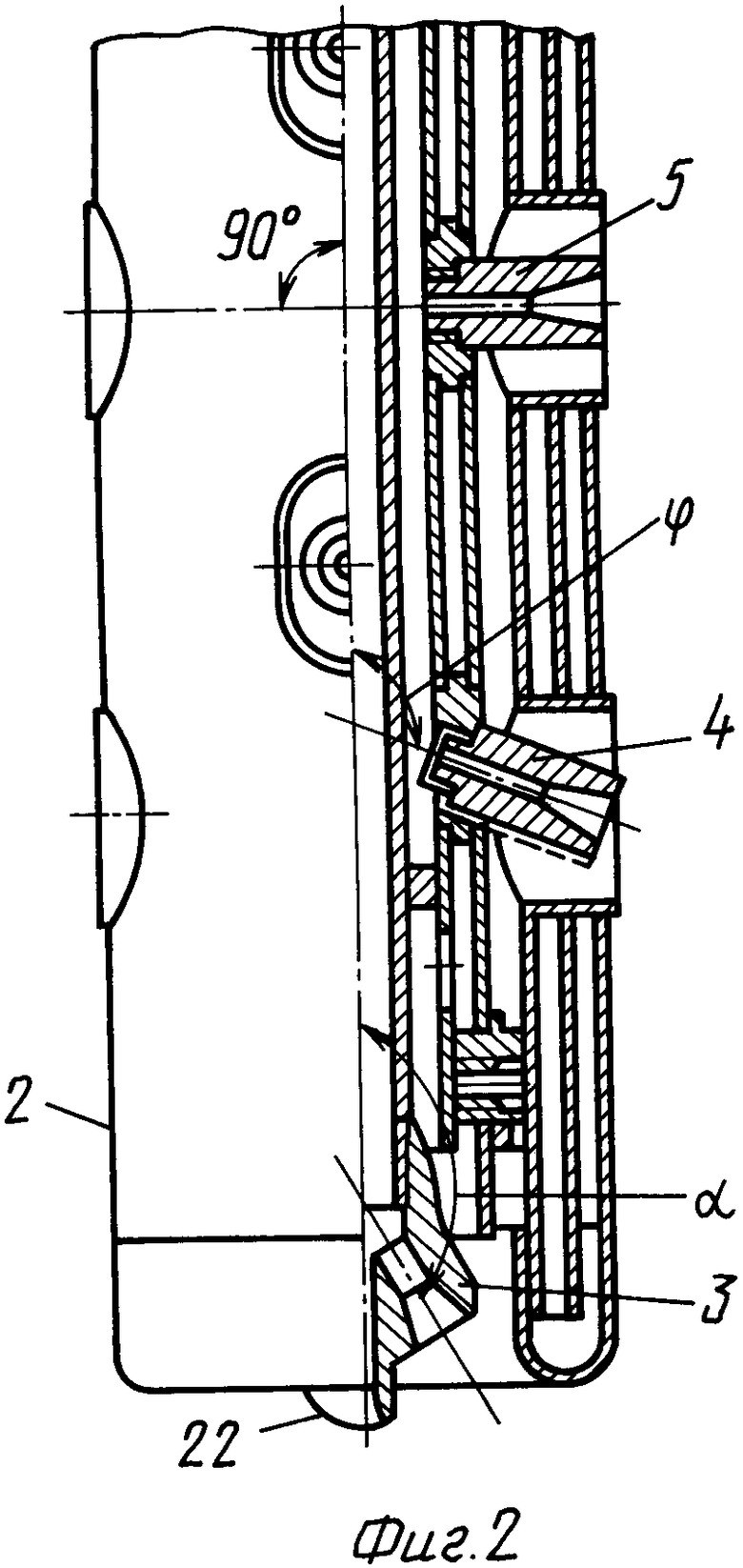

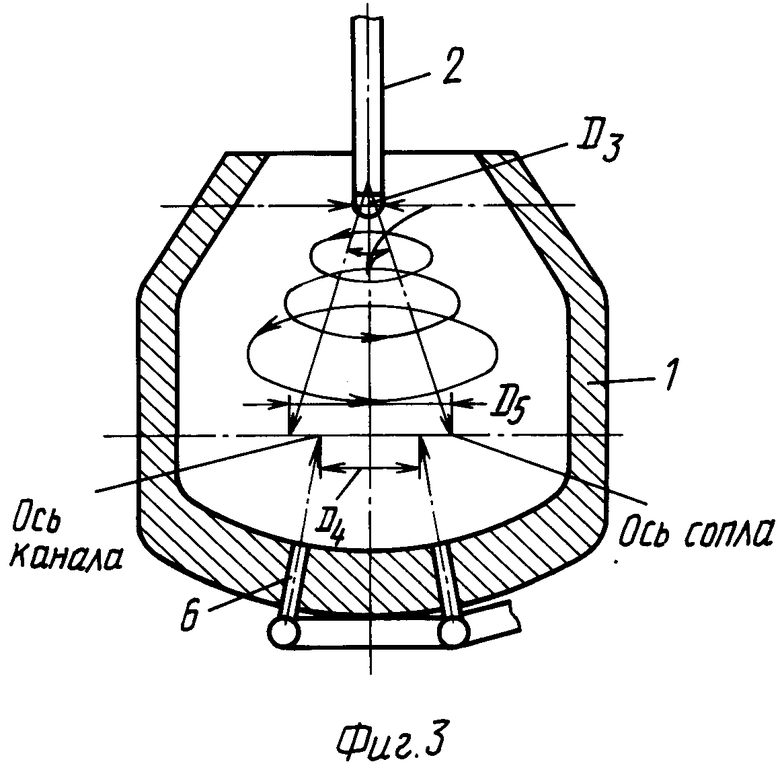

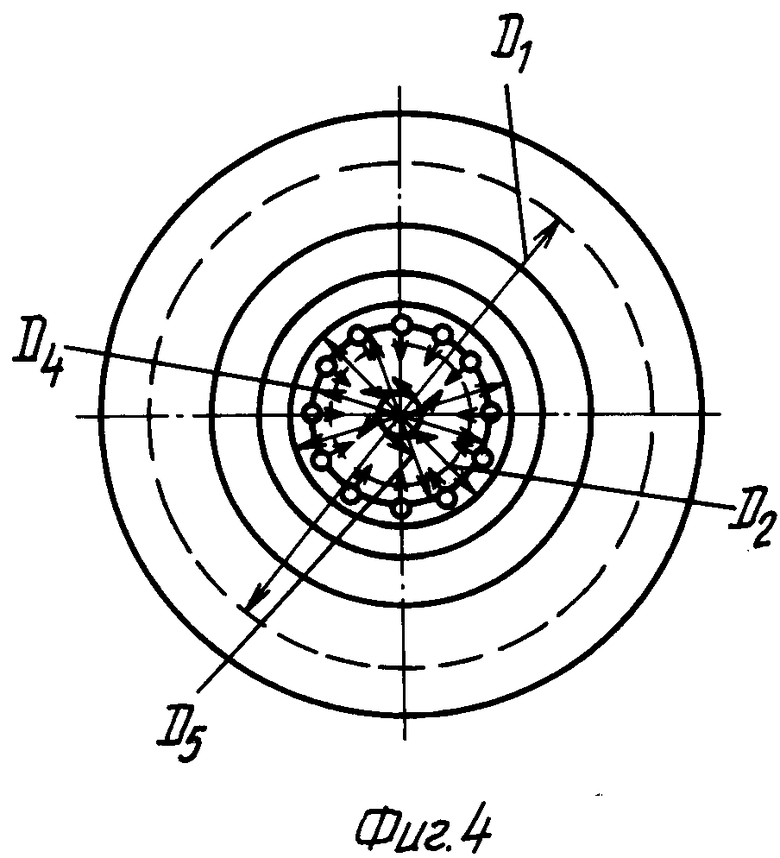

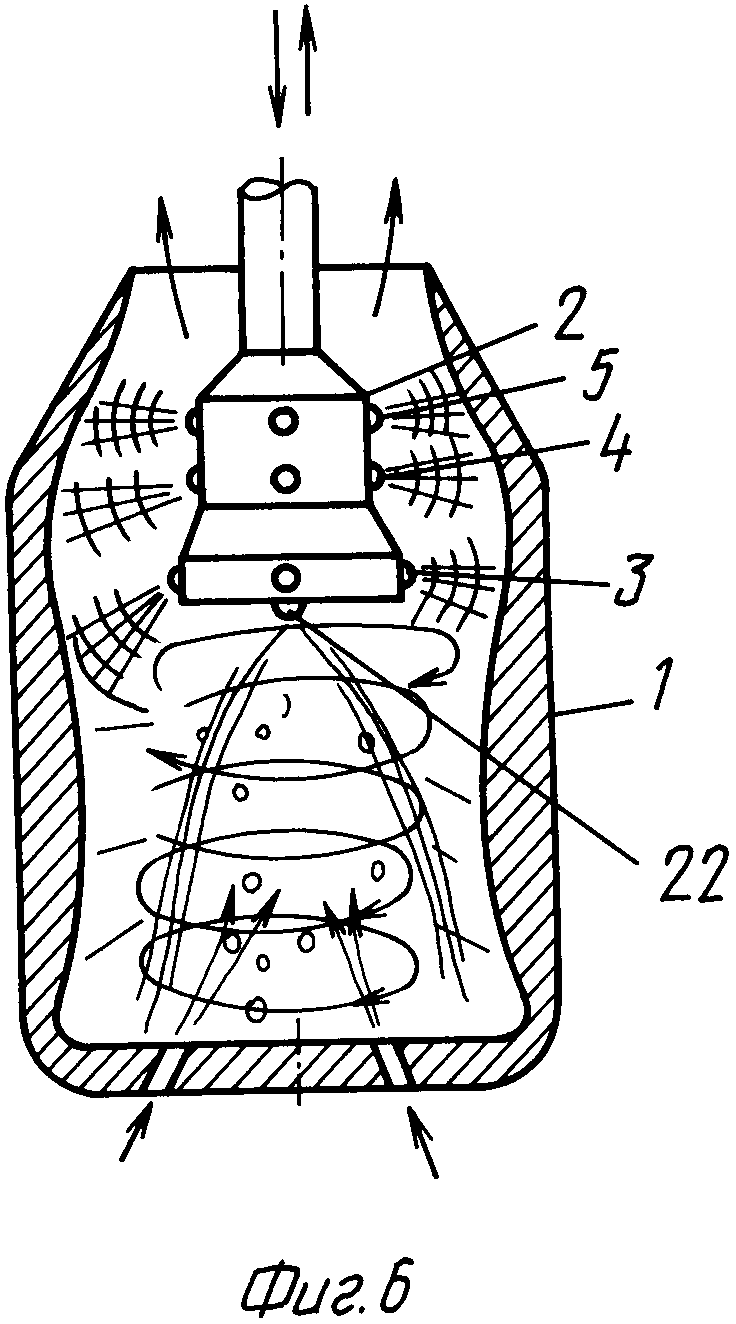

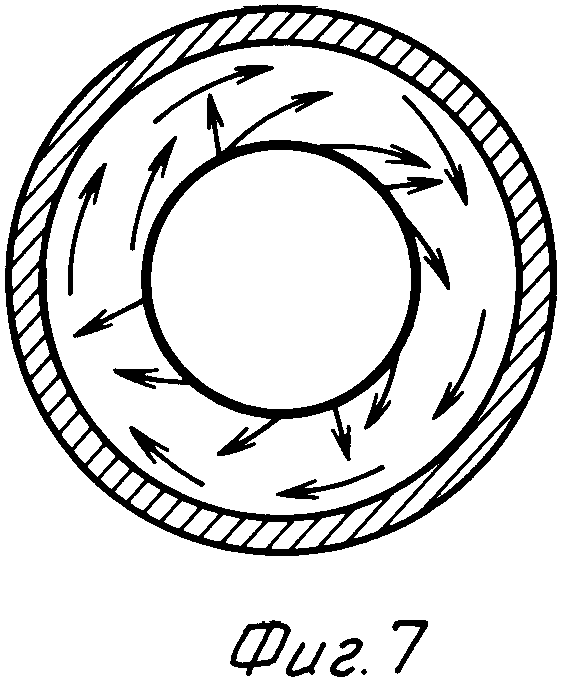

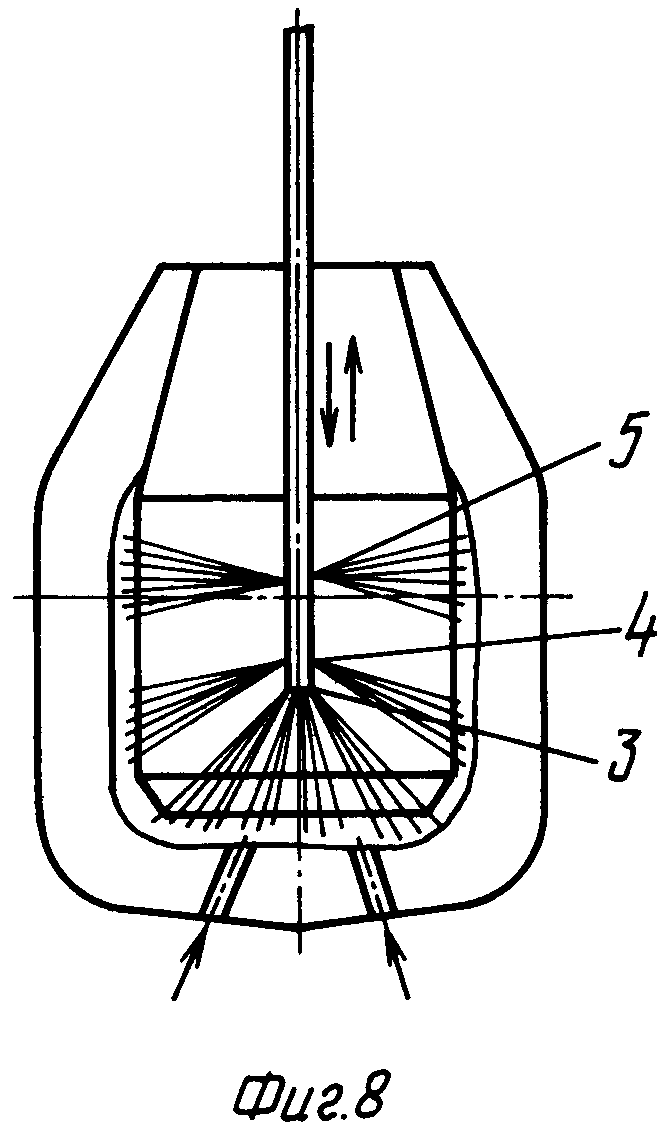

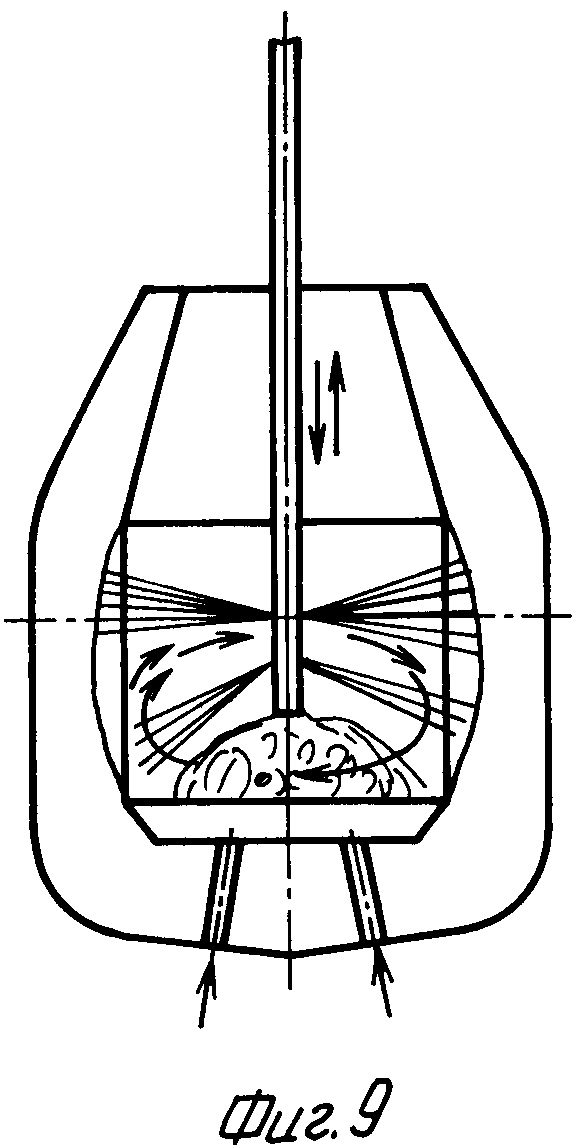

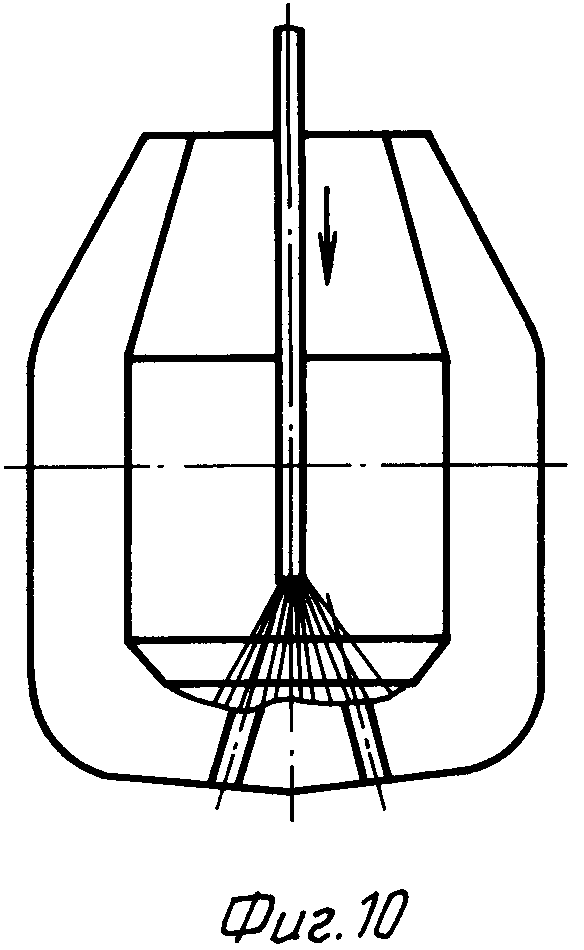

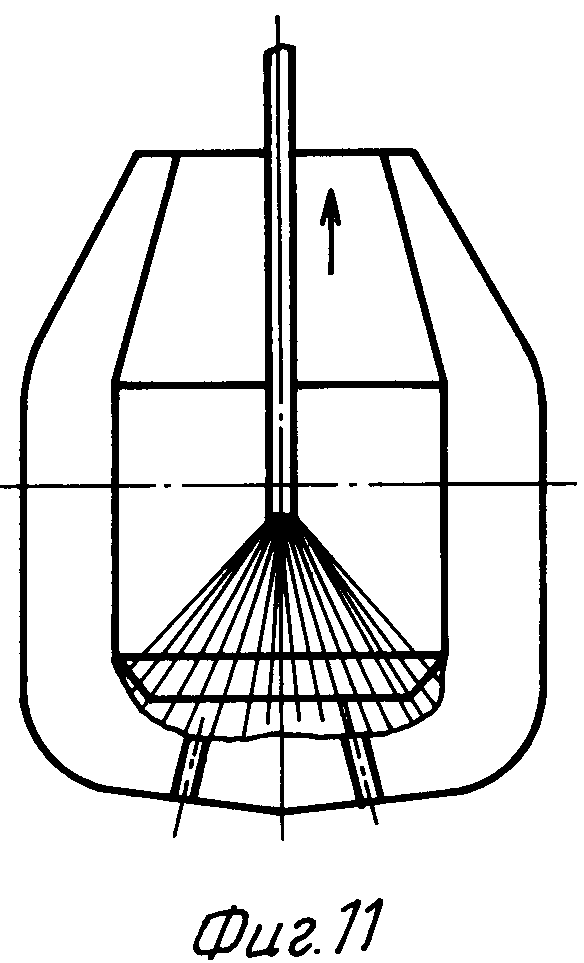

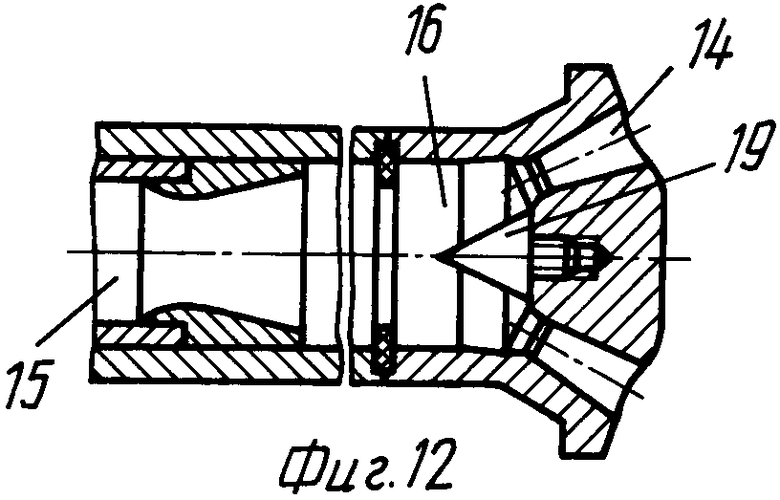

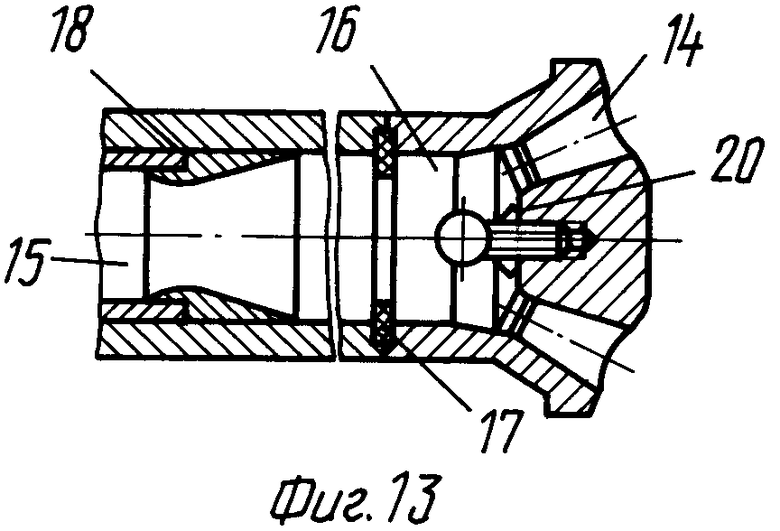

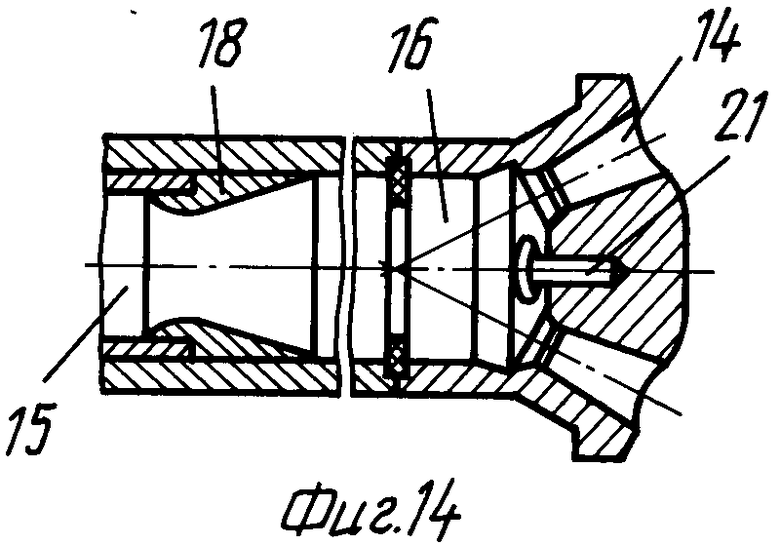

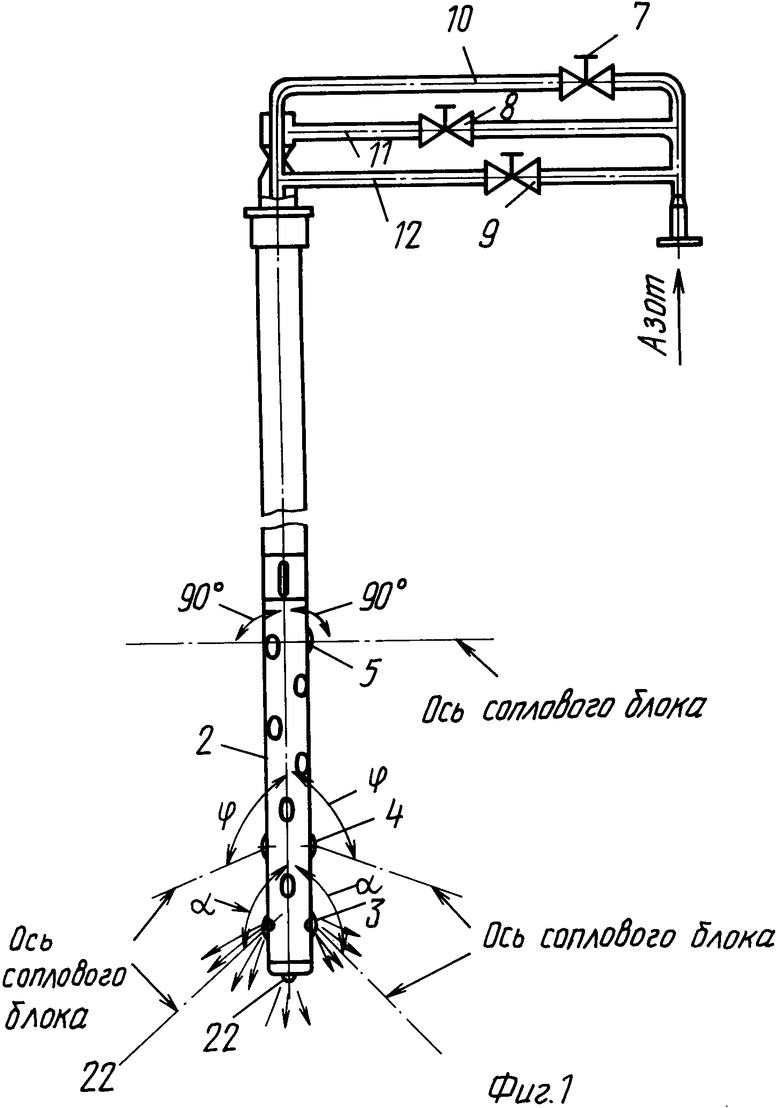

На фиг. 1 изображена принципиальная схема многоуровневой фурмы; на фиг. 2 - один из вариантов принципиальной схемы многоуровневой фурмы; на фиг. 3 - схема технологии нанесения гарнисажа на футеровку с использованием верхнего и нижнего дутья (схема ориентации струй нижнего дутья и самого нижнего уровня продувки от верхнего дутья); на фиг. 4 - то же (вид сверху на фиг. 3); на фиг. 5 - геометрическая схема, поясняющая геометрические соотношения расположения в пространстве осей струй газообразного нейтрального продувочного агента; на фиг. 6 и 7 - схема процесса нанесения гарнисажа с образованием различных зон при его нанесении; на фиг. 8-11 - схема процесса нанесения гарнисажа при различных положениях верхней продувочной фурмы; на фиг. 12-14 - разновидности конструкций наконечников верхней фурмы.

Устройство (варианты выполнения, см. фиг. 1 и 4) содержат конвертер 1, верхнюю фурму 2 с равномерно расположенными по ее окружности группами 3; 4; 5 продувочных сопел.

В вариантах выполнения (см. фиг. 1, 2, 6-11), верхняя фурма 2 содержит или группы сопел 3; 4; 5, или только одну группу сопел 3.

В одном из вариантов выполнения (см. фиг. 3, 4), для подачи газообразного нейтрального продувочного агента используют продувочное средство, выполненное в виде сменной кислородной фурмы, содержащей только одну группу сопел 3, которые равномерно расположены по ее окружности и сориентированы под одинаковым острым углом к оси фурмы. Точки пересечения осей сопел группы 3 верхней фурмы с плоскостями их входных и выходных сечений расположены на симметричной конусной поверхности с углом при вершине конуса, составляющим от 9 до 19o, при этом угол, образованный осью каждого сопла и перпендикуляром, опущенным из точки пересечения оси сопла с конусной поверхностью на плоскость, перпендикулярную к оси симметрии конуса, составляет от 14 до 20o, а число сопел составляет более 3. Предпочтительно, чтобы каналы 6 нижнего дутья были расположены в центральной зоне днища конвертера 1 и сориентированы таким образом, чтобы точки пересечения осей этих каналов с плоскостью расположения условного уровня оставляемого шлака в конвертере были расположены внутри окружности, на которой расположены точки пересечения осей сопел верхней фурмы с этой же плоскостью при обычном нижнем рабочем положении верхней фурмы 2.

В другом варианте выполнения (см. фиг. 1, 2), верхняя фурма 2 выполнена многоярусной и содержит расположенные на разных уровнях (ярусах) группы продувочных сопел 3-5. Оси сопел групп 3 и 4 ориентированы наклонно-тангенциально, а группы 5 - радиально по отношению к оси фурмы 2. Вертикальная составляющая наклона группы сопел 4 меньше, чем у группы сопел 3, т.е. группа сопел 4 расположена более полого относительно группы сопел 3 (см. фиг. 2).

На фиг. 1 показан один из вариантов - вариант выполнения, в котором каждая группа сопел подключена через регуляторы, например краны 7-9, к отдельным линиям 10-12 подачи газообразного нейтрального продувочного агента, соединенным с общим трактом (на черт. условно не показано) подачи нейтрального агента.

В вариантах выполнения (см. фиг. 12-14), группы сопел 3-5, верхней фурмы 2, выполнены в виде сопловых блоков, снабженных генераторами высокочастотных колебаний в виде газодинамических насадок, установленных на выходных участках продувочных каналов фурмы 2. Сопловые блоки содержат корпус 13 с симметрично расположенными относительно оси блока двумя идентичными соплами 14. В этих вариантах тракты 15 подачи газообразного нейтрального продувочного агента к продувочным соплам всех групп сообщены с ними через предсопловые камеры 16, которые могут быть дополнительно снабжены диафрагмами 17.

Для увеличения скорости газообразного нейтрального продувочного агента в продувочных каналах на входе в предсопловые камеры 16 установлены сопловые насадки 18, выполненные в виде сопел Лаваля. Рассекатели потока могут быть выполнены в виде пирамидки 19 (см. фиг. 12), сферы на державке 20 (см. фиг. 13) или тупикового канала 21 (резонатор гартмановского типа, см. фиг. 14).

Наиболее простым в исполнении и в достаточной степени эффективным, как показали испытания, является вариант с тупиковым каналом (см. фиг. 14). Причем при однотипных условиях продувки (нанесения гарнисажа) в диафрагме 17 как средстве для корректировки внутренней геометрии пульсатора нет необходимости.

В этом случае диафрагма не устанавливается, поскольку внутренняя геометрия пульсатора может быть подобрана заранее, что снижает потери давления газообразного нейтрального продувочного агента.

В вариантах выполнения верхней фурмы с использованием сопловых блоков предпочтительно, чтобы сопловые блоки были выполнены плоскими, т.е. сопла располагались в одной плоскости, как показано на фиг. 12-14. Это убусловлено их тангенциально-наклонной ориентировкой и упрощает конструкцию устройства.

При осуществлении способа и его вариантов началом процесса нанесения гарнисажа является создание в конвертере однородной жидкой шлаковой фазы, которая в дальнейшем наносится в виде слоя защитного гарнисажа на поверхность ремонтируемой футеровки.

Создание однородной жидкой шлаковой фазы осуществляется путем ввода в конвертер шлакообразующих компонентов образующихся при плавке стали, нейтрализующих агрессивность шлака. Ввод этих компонентов осуществляют по истечении 90-95% времени плавки (за 10-15 мин до окончания плавки).

На втором этапе выпускают сталь, отсекая расчетное количество оставляемого шлака, и приступают к нанесению гарнисажа на поверхность футеровки.

В варианте способа плавку и последующее нанесение гарнисажа ведут с использованием фурм, аналогичных по конструкции. Фурма для продувки нейтральным агентом такая же, как и кислородная фурма. При этом целесообразно применять фурмы к тангенциально-наклонной ориентацией продувочных сопел (см. полезную модель N 5407, 1997). Фурмы такой конструкции (см. фиг. 3-5) на первом этапе способствуют быстрому образованию однородной жидкой шлаковой фазы при введении в конвертер нейтрализующих шлакообразующих компонентов, а на втором - позволяют обеспечить при продувке нейтральным агентом создание стационарного вихря, соосного конвертеру, омывающего футеровку.

В общем случае ориентация струй в фурме верхнего дутья определяется опытным путем в зависимости от конкретных условий работы (размеров конвертера и фурмы, количества оставляемого шлака, его физико-химических свойств и т.д.), однако во всех вариантах воплощения изобретения ориентация струй верхнего дутья должна обеспечивать возникновение стационарного газошлакового вихря, соосного конвертеру.

При продувке нейтральным агентом шлака, оставшегося после выпуска стали, под действием струй газообразного нейтрального продувочного агента шлак вовлекается в вихревое движение, при этом на поверхности футеровки начинает формироваться первичный слой гарнисажа из осаждаемого на поверхность футеровки шлака.

При перемещении верхней фурмы 2 по высоте конвертера шлаковый гарнисаж наносится на всю поверхность футеровки.

В этом варианте воплощения способа можно также сочетать верхнее и нижнее дутье, при этом возможны следующие варианты.

Первичное вспенивание оставляемого шлака на всю высоту конвертера за счет нижнего дутья, затем включение верхнего дутья с максимально возможным опусканием фурмы 2 в конвертер с снижением интенсивности нижнего дутья по мере опускания фурмы 2. Это позволяет снизить влияние вязкости шлака на образование вихря и рационально использовать энергию верхних струй.

Одновременная продувка нейтральным продувочным агентом при нижнем положении фурмы 2 верхним и нижним дутьем с последующим поднятием фурмы 2 в крайнее верхнее положение (интенсивность нижнего дутья по мере поднятия фурмы - повышается). Это позволяет уменьшить унос шлакогазовой смеси.

Комбинация вышеописанных вариантов (вспенивание шлака на всю высоту конвертера; опускание фурмы 2 с одновременным снижением подачи нейтрального агента через нижние продувочные каналы; поднятие фурмы 2 на всю высоту конвертера с одновременным повышением подачи нейтрального агента через каналы 6 нижнего дутья).

При продувке через верхнюю фурму 2 в объеме конвертера генерируются высокочастотные колебания, что обусловлено гартмановскими эффектами (взаимодействие прямых и отраженных струй газообразного нейтрального продувочного агента). Однако в вышеописанных вариантах воплощения способа этот эффект явно не выражен.

Гораздо более эффективным по сравнению с вышеописанными является генерирование высокочастотных колебаний газообразного нейтрального продувочного агента при нанесении гарнисажа, примеры осуществления которых, приведены ниже.

В предлагаемом изобретении высокочастотные колебания используются для диспергации вспененного шлака и дополнительно для уплотнение формируемого на поверхности футеровки слоя гарнисажа.

Как указывалось выше, наиболее простым в изготовлении и эксплуатации является вариант выполнения фурмы 2 с генераторами колебаний гартмановского типа (с тупиковыми каналами, см. фиг. 14). В этом варианте выполнения взаимодействие сверхзвуковой струи с тупиковым каналом - резонатором гартмановского типа характеризуется возникновением режима автоколебаний волновой структуры струи.

Экспериментальными исследованиями установлены следующие основные особенности процессов, происходящих в генераторе.

В резонаторе за счет взаимодействия прямой и отраженной струй образуются ударные волны, взаимодействующие с волновой структурой сверхзвуковой струи и генерирующие внешнее акустическое поле. Частота генерируемых колебаний изменяется от нескольких герц до десятков килогерц в зависимости от размеров и глубины генератора. Спектральный состав колебаний содержит различные гармоники, основная частота колебаний легко изменяется варьированием внутренней геометрии генератора, в частности диаметром отверстия диафрагмы 17, что позволяет легко настраивать генератор исходя из конкретных условий нанесения гарнисажа. Применение подобных генераторов при выплавке стали известно из предшествующего уровня техники, см., например, Явойский В.И. и др. Применение пульсирующего дутья при производстве стали. - М.: Металлургия, 1985, с. 111-126.

В предложенном изобретении нанесение гарнисажа происходит при температурах до 2000oС. Газошлаковая эмульсия под воздействием волнового поля диспергируется, при этом диспергированные частицы, двигаясь в волновом поле, начинают совершать колебательные движения с частотой, соответствующей частоте их собственных колебаний. Это приводит к дальнейшей диспергации с образованием новых частиц с частотой собственных колебаний, близкой к резонансной частоте поля. Этим дополнительно к вводу в плавку шлакообразующих компонентов достигается однородность состава газошлаковой эмульсии перед ее контактом с футеровкой.

Колебательные движения частиц эмульсии приводит к уменьшению сил поверхностного натяжения, это также повышает плотность наносимого слоя гарнисажа. Чрезмерная частота генерируемых колебаний нежелательна, поскольку при частотах, превышающих 20 кГц, газошлаковая эмульсия диспергируется до туманообразного состояния, и эффективность нанесения гарнисажа резко падает.

При перемещении верхней фурмы 2 по высоте конвертера во всех вариантах воплощения изобретения в кольцевом пространстве между фурмой и поверхностью футеровки скорость вихревого движения газошлаковой смеси возрастает. За счет этого и, регулируя скорость подъема или опускания фурмы, можно эффективно воздействовать на процесс наращивания слоя гарнисажа. Например, если при продувке установить фурму на каком-то уровне (без перемещения по высоте конвертера), то происходит не наращивание слоя гарнисажа, а износ поверхности футеровки от абразивного воздействия на нее газошлаковой смеси. За счет вихревого движения газовые включения в газошлаковой эмульсии отжимаются в центру вихря, что еще более повышает плотность формируемого слоя гарнисажа, который еще дополнительно уплотняется от воздействия на него генерируемых полей ультразвуковых колебаний. Варьируя временем продувки, ее интенсивностью в сочетании с перемещением фурмы по высоте конвертера, а также количеством отсекаемого при сливе стали шлака, осуществляют нанесение слоя гарнисажа с необходимой толщиной защитного слоя, компенсирующей износ поверхности футеровки, чем обеспечивают восстановление внутренних геометрических параметров конвертера.

В варианте способа первичный, наиболее агрессивный по отношению к футеровке шлак нейтрализуют (в начале плавки) наведением магнезиальных шлаков путем ввода в конвертер доломитизированной извести или доломита, доводя содержание MgO в шлаке до 6,0-10,0%. При этом в конце кислородной продувки дополнительно вводят CaC2 в том же количестве, что и в предыдущем варианте. Это позволяет вести кислородную продувку с минимальным износом футеровки, а по окончании плавки компенсировать износ футеровки шлаковым гарнисажем, состав которого обогащен свободным углеродом, повышающим огнеупорные свойства гарнисажа.

В результате исследований установлено, что целесообразно применять следующие режимы нанесения гарнисажа.

Интервал начала нанесения гарнисажа - C 200-300 плавки

Время надувки гарнисажа - 4-5 мин

Время проведения операции нанесения гарнисажа - 7-8 мин

Периодичность нанесения гарнисажа:

до стойкости 1000 плавок через 3 плавки

до стойкости 1001 плавка и выше через 2 плавки

Расход азота при надувке 800-900 м3/мин.

Положение фурмы от 0 до 1500 мм (в зависимости от объема шлака); 0 соответствует 1200 мм от футеровки дна.

Расход добавочных материалов, т: мягкообожженный доломит 3-4 или сырой доломит 4-6. Доломит может также вводиться на полный шлак после слива металла.

В производственных условиях СаС2 вводят в пропорции 1 мас.ч к 5 мас.ч остаточного шлака.

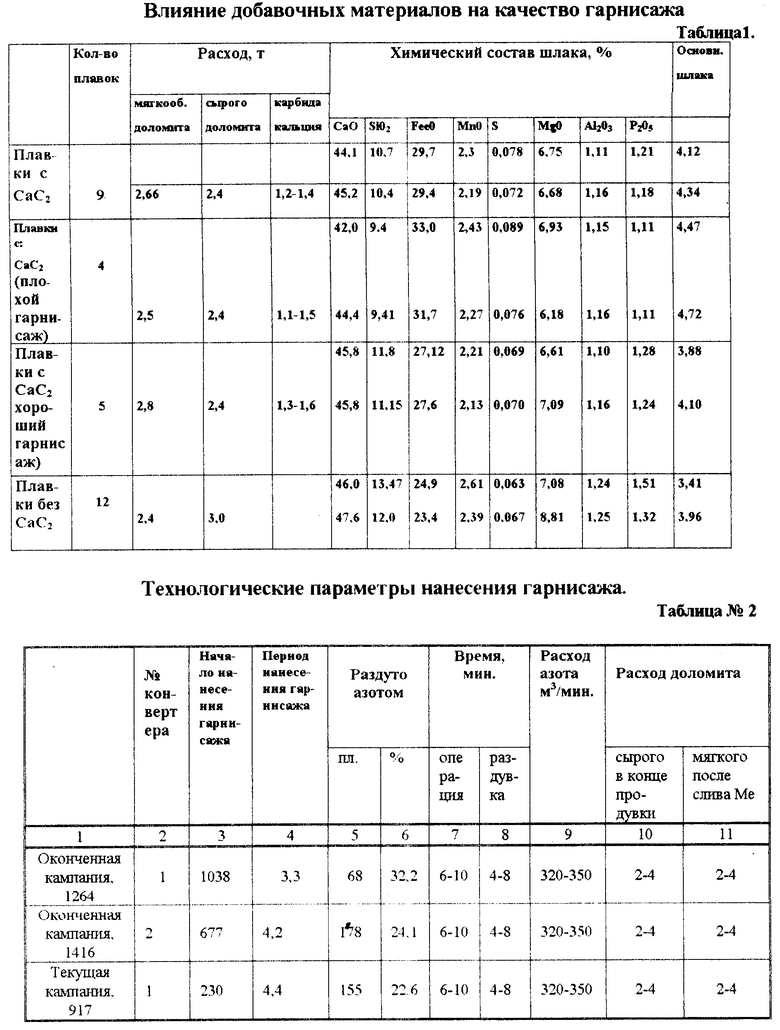

В табл. 1-4 приводятся результаты промышленных экспериментов, проведенных на Магнитогорском металлургическом комплексе.

Как следует из вышеприведенных таблиц, введение нейтрализующих компонентов влияет на основность шлака, а следовательно, и вязкость шлака. В процессе проведенных экспериментов было установлено, что наилучшие результаты были достигнуты, когда основность шлака составляла не более 4. Более высокая основность шлака характеризуется и более высокой его вязкостью, что приводит к резкому ухудшению качества гарнисажа и повышению времени его нанесения.

В варианте способа для нейтрализации шлака используют отходы огнеупорных материалов, содержащих MgO, таких как магнезит, хромомагнезит, доломит, предварительно измельчая их на куски с размерами до 100 мм, причем количество загружаемых огнеупоров варьируют в пределах от 10 до 100 мас.ч. на 100 мас. ч. шлака, оставляемого в конвертере, или 10-20% к объему нейтрализуемого шлака.

Размеры кусков и вышеприведенные количественные массовые соотношения загружаемых материалов и оставляемого шлака получены опытным путем и позволяют получить оптимальный с точки зрения вспениваемости и текучести шлак, используемый для нанесения гарнисажа. Указанные размеры кусков позволяют за короткое время перевести загружаемые материалы в жидкую фазу.

В варианте способа на газошлаковый вихрь воздействуют возбуждаемым при истечении струй газообразного нейтрального продувочного агента волновым энергетическим полем, осуществляя одновременно с нанесением гарнисажа генерацию высокочастотных колебаний за счет генераторов высокочастотных колебаний, расположенных на выходных участках продувочных каналов фурмы 2. Это позволяет также осуществить уплотнение осаждаемого из вихря шлака и получить плотный слой гарнисажа за счет энергии пульсаций давления газообразного нейтрального продувочного агента и/или энергии высокочастотных колебаний, генерируемых при нанесении шлака. При вертикальном перемещении фурмы 2 локально изменяется скорость вихревого потока газошлаковой смеси в пространстве между поверхностью футеровки и фурмой 2. Это позволяет локально обрабатывать отдельные участки поверхности футеровки и регулировать степень их обработки за счет изменения скорости подъема и опускания фурмы 2.

В варианте способа газообразный азот подают в действующую кислородную фурму 2 с тангенциально-наклонным, однонаправленным расположением продувочных сопел 3-5, через автоматические перекрывающие клапаны (на чертеже условно не показаны). Это позволяет использовать одну и ту же фурму как для продувки расплава, так и для нанесения гарнисажа. Для облегчения условий создания вихревого потока жидкой шлаковой фазы предпочтительно вспенивать оставляемый на дне конвертера 1 жидкий шлак через каналы 6 нижнего дутья, при этом подача газообразного нейтрального продувочного агента может быть осуществлена через автоматические перекрывающие клапаны (на чертеже условно не показаны).

В варианте способа газообразный азот подают через многоярусную фурму 2 (см. фиг. 1, 2) разнонаправленными потоками с не менее чем трех ярусов через группы сопел 3-5. Каждая группа сопел 3-5 ярусов подачи нейтрального агента соединена с собственными линиями 10-12, снабженными кранами 7-9.

В варианте способа фурма 2 дополнительно снабжена нижним соплом 22, расположенным по центру ее дна. Целесообразно, чтобы это сопло было также подсоединено к отдельной линии с регулятором подачи нейтрального агента (на чертеже условно не показано).

Раздельная подача нейтрального агента в каждую группу сопел позволяет создать по высоте конвертера на каждом ярусе подачи газообразного нейтрального продувочного агента соответствующие зоны: зону нанесения гарнисажа, зону частичного нанесения гарнисажа и обработки поверхности нанесенного слоя гарнисажа и зону обработки поверхности гарнисажа и образования пневматического затвора.

Зона нанесения гарнисажа образуется тангенциально-наклонными струями агента, истекающими с нижнего уровня (группа сопел 3), наклон струй этого уровня в направлении к днищу конвертера - угол λ, наибольший по сравнению с другими группами сопел. На этот ярус подают наибольшее количество газообразного нейтрального агента, поскольку с него осуществляется начальный контакт нейтрального агента с жидкой фазой оставляемого шлака. Кроме того, с этого яруса обрабатывают периферийные, прилегающие к днищу участки конвертера.

Следующая зона - зона частичного нанесения и обработки поверхности нанесенного гарнисажа, образуется группами сопел 46 расположенными тангенциально-наклонно под углом ϕ меньшим, чем угол λ. В этой зоне радиальная составляющая скорости струй больше по сравнению с предыдущей, соответственно, поднимающийся снизу вихрь диспергированной шлакогазовой смеси, дополнительно закручивается и одновременно отбрасывается на поверхность футеровки.

Для предотвращения уноса диспергированной шлаковой смеси в верхней зоне (зона размещения группы сопел 5) оси сопел этой группы сориентированы радиально. В этой зоне образуется пневматический затвор, снижающий вероятность уноса частиц шлака, этому способствует ориентация струй нейтрального агента. Попадая в эту зону, частицы шлака отбрасываются продувочным агентом от нейтрального агента на поверхность футеровки, кроме того при взаимодействии вихревого потока и струй нейтрального агента происходит турбулизация потока, что повышает гидравлическое сопротивление при движении вихревого потока к устью конвертера. Для повышения дальнобойности струй нижнего уровня при износе футеровки по ходу кампании сопла (или части сопел) нижнего уровня 3 могут быть выполнены сменными. сменные сопла (или части сопел) должны иметь меньший критический диаметр в соответствии с разгаром футеровки.

В варианте способа сжатый нейтральный газ подают одновременно снизу и сверху встречными потоками, при этом нижнюю подачу нейтрального газа повышают или понижают в соответствии с перемещением фурмы 2 по высоте конвертера. Это позволяет более рационально использовать энергию нейтрального агента за счет вспенивания жидкой шлаковой фазы нижними струями, поступающими из каналов 6, что облегчает дальнейшее образование вихревого потока. Регулируя подачу нейтрального агента из каналов 6, можно поднимать или опускать уровень вспененного шлака в соответствии с положением фурмы 2. При этом за счет раздельной подачи нейтрального агента к группам сопел разных уровней (3-5), осуществляют локальную обработку определенных участков футеровки конвертера. Например, из практики известно, что в районе цапф футеровка подвержена наибольшему износу, соответственно этот участок футеровки требует большего расхода материала и времени на его ремонт. Центральное нижнее продувочное сопло 22 на фурме 2 позволяет вести обработку днища на заключительном/начальном этапе нанесения гарнисажа в зависимости от выбранной технологии. При такой схеме подачи нейтрального агента жидкая фаза шлака переводится в многофазную систему (газожидкостная фаза), а затем в зонах действия струй нейтрального агента, истекающих из сопел групп 3-5, переводится за счет энергии колебаний волнового поля в жидкую фазу, которая наносится на поверхность футеровки. При этом вихревой поток "подпитывается" вспененным шлаком, поступающим из центральной зоны конвертера. Граница "подпитки" определяется динамическим уровнем, зависящим от положения фурмы 2 в конвертере 1, и высотой поднятия вспененного шлака. Управляя положением вышеупомянутого уровня, осуществляют обработку необходимого участка поверхности футеровки.

По сравнению с известными предложенный способ (варианты) и устройство (варианты) позволяет коренным образом улучшить качество гарнисажа. Приведенные примеры иллюстрируют только принципиальную возможность управления химико-физическими параметрами шлака для использования его в качестве материала защитного покрытия футеровки, а также показывают только некоторые аспекты возможной технологии нанесения покрытий.

Промышленная применимость предложенного изобретения, обеспечена тем, что на современных металлургических заводах с полным циклом производства использование заявленной технологии обеспечит как снижение затрат, так и повышение производительности конвертеров.

Пневматическое вспенивание шлака на стены кислородного конвертера применяется в металлургии с начала 80-х годов, однако качественный скачок произошел в начале 90-х годов, когда на конвертерах завода в Индиана-Харборе продолжительности кампании огнеупоров превысила 10 тыс. плавок (обычный срок продолжительности кампании составляет не более 2500 плавок даже в случае использования новейших и дорогостоящих магнезитохромитовых огнеупоров).

В настоящее время, за рубежом широко используется технология вспенивания шлака, например на заводе фирмы "Бритиш стил" в Сканторпе первая кампания конвертеров с применением вспенивания шлака составил более 4000 тыс. плавок. Давление и расход азота аналогичен этим же показателям при подаче кислорода в кислородно-конвертерных цехах (обычно расход составляет около 36 тыс. норм. м3/ч при избыточном давлении 10 бар). Поскольку азот является обычным побочным продуктом для высокопроизводительных кислородных установок, снабжающих кислородно-конвертерные цехи высокочистым кислородом, стоимость азота на большинстве заводов минимальна. Такой азот подается в действующую кислородную фурму через автоматические перекрывающие клапаны и используется для продувки жидкого шлака, остающегося в конвертере после выпуска стали. Продувкой азотом под высоким давлением шлак вспенивается, вовлекается в вихревое движение и наносится на огнеупорную футеровку, прочно сцепляясь с ней, постепенно охлаждаясь и затвердевая. Шлак представляет собой огнеупорный материал, состоящий из извести, кремнезема и оксида магния, и его нанесение на поверхность футеровки является ремонтом дорогостоящей футеровки с использованием ранее бросовых побочных продуктов производства. Обычно конвертерный шлак увозят с завода, охлаждают водяными струями в больших ямах и затем отправляют для использования в качестве заполнителя при укладке автодорожного покрытия с издержками для металлургов.

Экономические преимущества очевидны. По данным зарубежной печати при использовании гораздо менее совершенной технологии (ремонт футеровки только за счет вспенивания шлака), чем заявленная достигнута годовая экономия составляет 1,98 млн.ф.ст. в расчете на один сталеплавильный агрегат.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМБИНИРОВАННОЙ ПРОДУВКИ РАСПЛАВА МЕТАЛЛА В КОНВЕРТЕРЕ | 1997 |

|

RU2103378C1 |

| СПОСОБ ЦИРКУЛЯЦИОННОГО ВАКУУМИРОВАНИЯ ЖИДКОГО МЕТАЛЛА, СИСТЕМА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2213147C2 |

| ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА МЕТАЛЛА | 2000 |

|

RU2181384C1 |

| ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА МЕТАЛЛА И ВВОДА В РАСПЛАВ ПОРОШКООБРАЗНЫХ РЕАГЕНТОВ | 1998 |

|

RU2134303C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2611229C2 |

| СПОСОБ ПРОДУВКИ РАСПЛАВОВ МЕТАЛЛОВ И ФУРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2068001C1 |

| ВИХРЕВАЯ ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА МЕТАЛЛА | 2009 |

|

RU2419656C1 |

| СПОСОБ ВНЕПЕЧНОГО НАГРЕВА СТАЛИ | 1998 |

|

RU2125614C1 |

| СПОСОБ НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА НА ФУТЕРОВКУ КОНВЕРТЕРА | 2008 |

|

RU2397253C1 |

| ВИХРЕВОЕ УСТРОЙСТВО СОПЛОВЫХ АППАРАТОВ, НАПРИМЕР ГАЗОВОЙ ГОРЕЛКИ | 2001 |

|

RU2180078C1 |

Изобретение относится к черной металлургии, а именно к кислородно-конвертерному производству, и может быть использовано для увеличения срока кампании огнеупорной футеровки конвертера. Согласно способу перед выпуском плавки нейтрализуют шлак путем ввода в конвертер нейтрализующих компонентов с образованием нейтрального шлака в виде однородной жидкой фазы. После выпуска стали и оставления части шлака наносят шлаковый гарнисаж на поверхность футеровки, предварительно вспенивая шлак струями нейтрального продувочного агента, до образования газошлаковой смеси, которую приводят в вихревое движение соосно конвертеру. В вариантах способа на вихревой поток газошлаковой смеси воздействуют волновым энергетическим полем, возбуждаемым при истечении струй газообразного нейтрального продувочного агента. Дополнительно продувочный агент может подаваться одновременно снизу и сверху встречными потоками. При этом расход газообразного нейтрального продувочного агента через донные фурмы повышают или понижают в соответствии с перемещением фурмы по высоте конвертера. Сопла верхней фурмы устройства ориентированы тангенциально, наклонно к ее оси и равномерно расположены по окружности. Днище конвертера снабжено донными фурмами. Верхняя фурма дополнительно снабжена генераторами высокочастотных колебаний и может быть выполнена многоярусной с неравным наклоном сопел на разных ярусах. Сопла самого верхнего яруса должны быть ориентированы радиально. В нижней части фурмы может быть расположено центральное сопло. 2 с. и 22 з.п. ф-лы, 14 ил., 4 табл.

| RU, 95108421, A1, 20.01.97 | |||

| RU, 2047660, C1, 10.11.95 | |||

| SU, 515792, A, 22.06.76 | |||

| SU, 952970, A, 23.08.82 | |||

| SU, 1305177, A1, 23.04.87 | |||

| SU, 1696488, A1, 07.12.91 | |||

| SU, 1383787, A1, 01.09.86 | |||

| SU, 1437403, A1, 15.11.88 | |||

| US, 4410167, A, 18.10.83 | |||

| JP, 62-17112, A, 26.01.87 | |||

| AT, 385771, A, 10.05.88 | |||

| Григорьев В.П | |||

| и др | |||

| Конструкция и проектирование агрегатов сталеплавильного производства | |||

| - М.: МИСиС, 1995, с.35-54 | |||

| Явойский В.И | |||

| и др | |||

| Применение пульсирующего дутья при производстве стали | |||

| - М.: Металлургия, 1985, с.111-126. |

Авторы

Даты

1998-05-20—Публикация

1997-11-25—Подача