Изобретение относится к черной металлургии, в частности к процессам рафинирования железоуглеродистых расплавов путем фильтрации их через сорбент при вне- печной обработке и разливке.

Целью изобретения является повышение рафинирующей способности сорбента в отношении меди.

П р и м е р 1. Изготовление сорбента.

Синтез цинксодержащей шпинели и получение из него огнеупоров (брикетов, фильтров с направленной пористостью дробленных гранул и порошков) производили следующим образом. Использовали оксид цинка, содержащий 99,84% ZnO. влажностью 0,16%, удельным весом 5,568 г-/см3 и крупностью 0,0056 мм и глинозем марки ЧДА, а также технический глинозем.

Смешение компонентов производили мокрым способом с последующей фильтрацией и сушкой. Брикеты исходной шихты (молярные соотношения ZnO:Al203 1:1) прессовали под давлением 450 кг/см2,.высушивали при 200-220°С и обжигали при 1400-1440°С в течение 9 ч. Полученные брикеты цинксодержащей шпинели (ZnAteO/i, температура плавления 1950°С) дробили, рассеивали на фракции и затем использовали в качестве исходного материала для получения фильтрующих элементов конечного состава в виде плоских пластин (диаметром 10-15 см, толщиной 2-4 см), кубических и неправильной формы гранул (приведенный диаметр 15-20 мм) из смесей цинкосодер- жащей шпинели и технического глинозема (70 Mac.-ZnAl204 и 30% АЬОз). Условия прессования те же (450 кг/см ), температура обжига 1590-1615°С в течение 16ч.

П р и м е р 2. Подготовка цинксодержащей шпинели производилась по выше описанному способу, а изготовление конечного

фильтрующего материала вели путем смешения ZnAl204 с техническим глиноземом, высокоогнеупорным нитридом бора, маг- нийсодержащей шпинелью, а также оксидами циркония, церия и нитридом титана. Условия прессования и обжига те же, что и в примере 1.

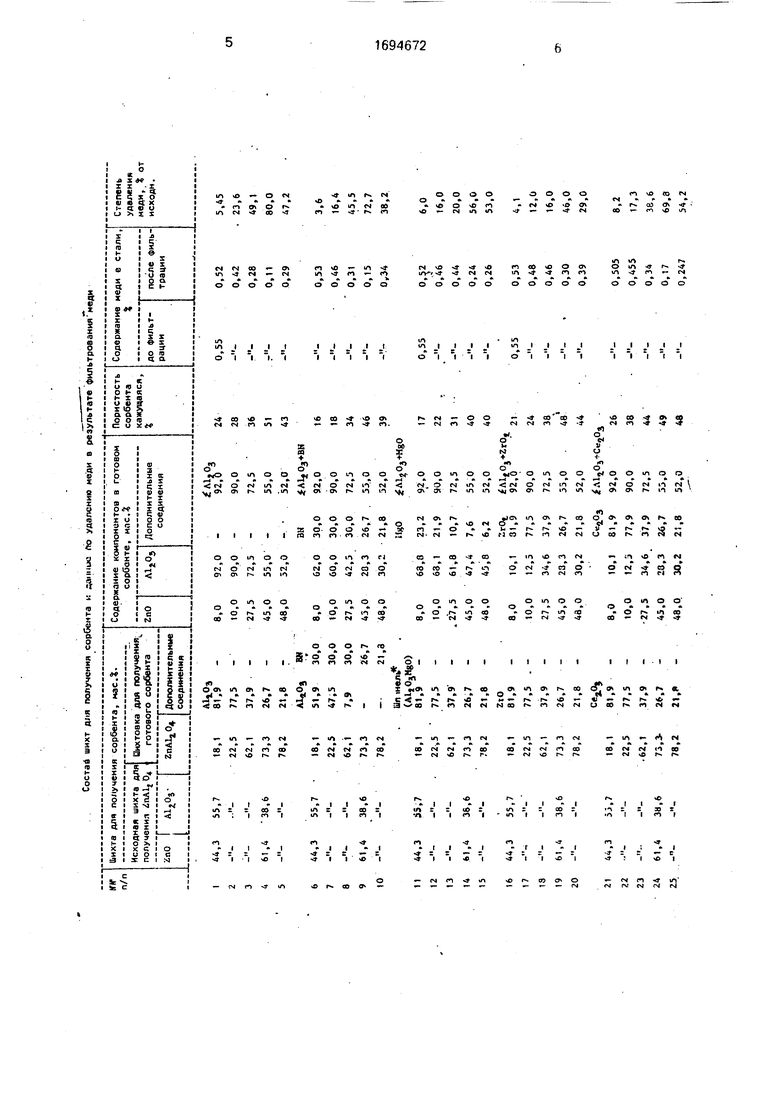

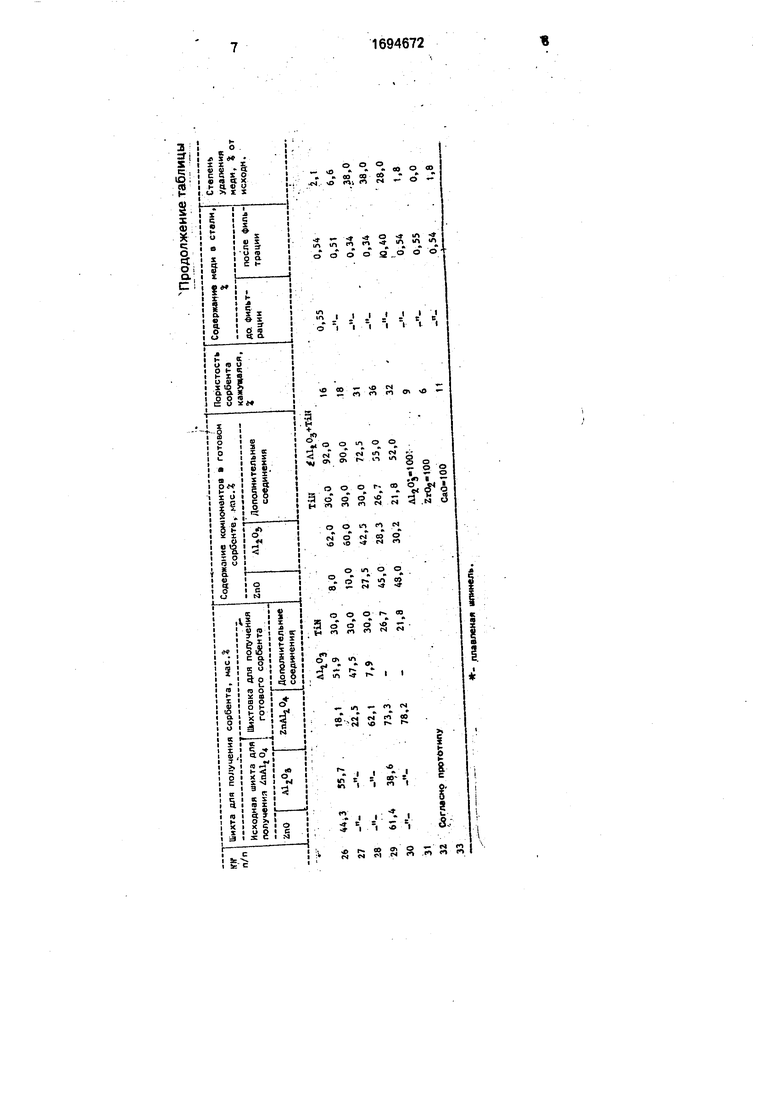

Пример. Полученные материалы опробовали для фильтрования стали 20 К с добавками меди до ее содержания в стали 0,55%.

Фильтрование стали производили в процессе отливки слитков массой 40 кг из металла, полученного в индукционной печи путем переплава в магнезитовом тигле шихты (обрезь трубной заготовки диаметром 90 мм из стали 20 К). Расплав в печи дополнительно не раскисляли, но принимали меры по предотвращению попадания шлака в фильтрующую насадку, Насадку готовили в виде фильтра (колонки) высотой до 200 мм из гранулированных материалов, помещая их в воронку между двумя плоскими магнезитовыми плитами толщиной 15 мм с равномерно расположенными отверстиями диаметром 15 мм. Фильтрующую насадку разогревали газокислородными горелками до температуры не ниже 1450°С, Температура заливаемой стали 1650-1685°С. Время фильтрования 5-6 мин. .

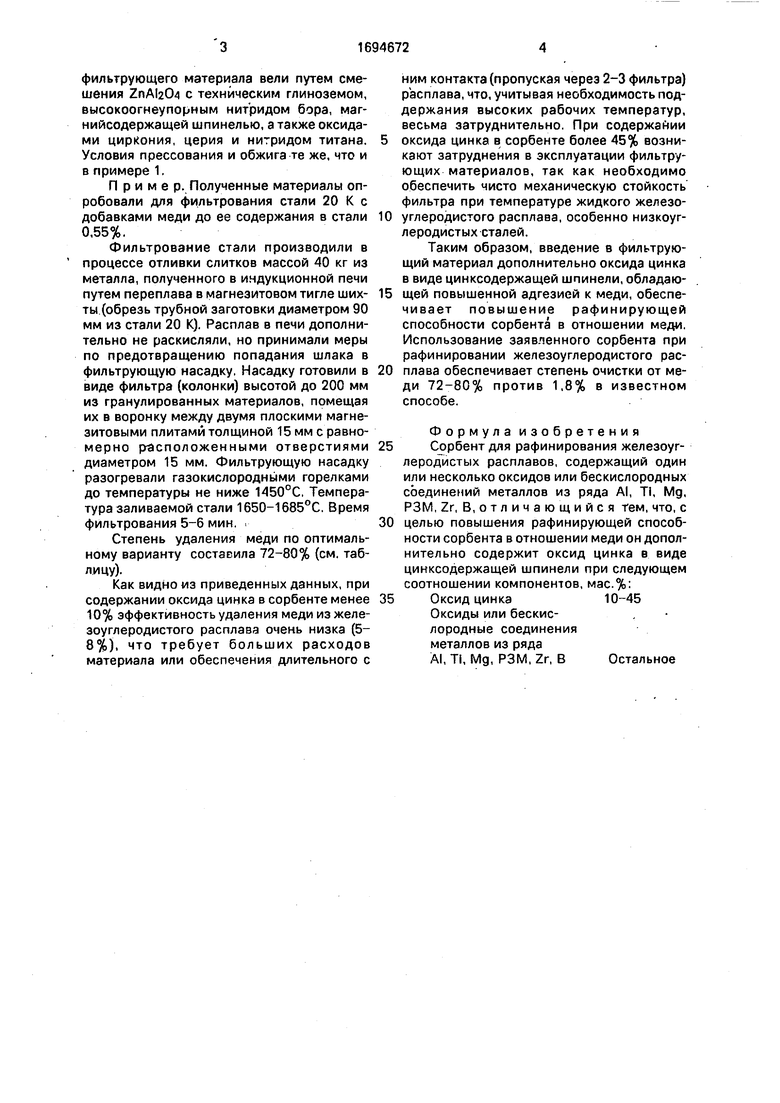

Степень удаления меди по оптимальному варианту составила 72-80% (см. таблицу).

Как видно из приведенных данных, при содержании оксида цинка в сорбенте менее 10% эффективность удаления меди из железоуглеродистого расплава очень низка (5- 8%), что требует больших расходов материала или обеспечения длительного с

ним контакта (пропуская через 2-3 фильтра) расплава, что, учитывая необходимость поддержания высоких рабочих температур, весьма затруднительно. При содержайии

оксида цинка в сорбенте более 45% возникают затруднения в эксплуатации фильтрующих материалов, так как необходимо обеспечить чисто механическую стойкость фильтра при температуре жидкого железоуглеродистого расплава, особенно низкоуглеродистых сталей.

Таким образом, введение в фильтрующий материал дополнительно оксида цинка в виде цинксодержащей шпинели, обладающей повышенной адгезией к меди, обеспечивает повышение рафинирующей способности сорбента в отношении меди. Использование заявленного сорбента при рафинировании железоуглеродистого расплава обеспечивает степень очистки от меди 72-80% против 1,8% в известном способе.

Формула изобретения Сорбент для рафинирования железоуглеродистых расплавов, содержащий один или несколько оксидов или бескислородных соединений металлов из ряда Al, Ti, Mg, РЗМ, Zr, В, отличающийся тем, что, с целью повышения рафинирующей способности сорбента в отношении меди он дополнительно содержит оксид цинка в виде цинксодержащей шпинели при следующем соотношении компонентов, мас.%: Оксид цинка10-45

Оксиды или бескислородные соединения металлов из ряда Al, Ti, Mg, РЗМ, Zr, ВОстальное

.

.плавленая шпинель.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАФИНИРОВАНИЯ И МОДИФИЦИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА | 2001 |

|

RU2192479C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА | 2011 |

|

RU2456349C1 |

| СОСТАВ ДЛЯ МОДИФИЦИРОВАНИЯ И РАФИНИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ И ЦВЕТНЫХ СПЛАВОВ (ВАРИАНТЫ) | 2012 |

|

RU2502808C1 |

| Сорбент для рафинирования металлических расплавов | 1985 |

|

SU1276677A1 |

| СПОСОБ ОБРАБОТКИ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА И МАТЕРИАЛ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2487174C2 |

| Модификатор для железоуглеродистых расплавов и способ его изготовления | 2022 |

|

RU2779272C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2007 |

|

RU2352645C1 |

| Модификатор для железоуглеродистых расплавов и способ его изготовления | 2021 |

|

RU2776573C1 |

| Модификатор чугуна | 1988 |

|

SU1588791A1 |

| СПОСОБ ВЫПЛАВКИ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ В ПОДОВЫХ ПЕЧАХ | 1999 |

|

RU2180007C2 |

Изобретение относится к черной металлургии, в частности к процессам рафинирования железоуглеродистых расплавов путем фильтрации их через сорбент при вне- печной обработке и разливке. Цель изобретения - повышение рафинирующей способности сорбента в отношении меди. Сорбент содержит один или несколько оксидов или бескислородных соединений металлов, а также дополнительно оксид цинка в виде цинксодержащей шпинели при следующем соотношении компонентов, мас.%: оксид цинка 10-45; оксиды или бескислородные соединения металлов из ряда Al, Tl, Mg, РЗМ, Zr, В - остальное. 1 табл.

| Курдюмов А.В, и др | |||

| Флюсовая обработка и фильтрование алюминиевых расплавов | |||

| М.: Металлургия, 1980, с, 173-174 | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-11-30—Публикация

1989-01-09—Подача