Изобретение относится к области металлургии, а именно к рафинированию чугуна и стали синтетическим шлаком и модифицированию их активными элементами. Предлагаемый способ может быть использован на металлургических и машиностроительных заводах для рафинирующей и модифицирующей обработки чугуна и стали.

Известный способ обработки стали барием, включающий введение шлаковой смеси, содержащей 2. ..16% BaO, 30...60% CaO, 10...15% Аl2О3, 3...5% MgO и СаF2 с расходом 5...15 кг/т и последующую обработку расплава барием или его сплавом с расходом 0,1 кг/т. В соответствии с указанным способом рафинирование и модифицирование стали осуществляют последовательно шлаковой смесью и сплавом -модификатором [1].

Недостатком способа является двухстадийность и большой расход шлаковой смеси. Кроме того, указанный способ включает использование плавикового шпата, легко переходящего в газовую фазу и образующего с алюминием и магнием летучие опасные соединения.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ обработки стали модифицирующей смесью, содержащей 10...30% силикомишметалла, 10...29% силикокальция, 10...30% силикобария, 1.. . 5% магния, 15...30% извести, 5...10% корунда, 5...10% плавикового шпата [2]. Согласно указанному способу рафинирование и модифицирование стали осуществляют шлаком системы СаО-Аl2О3-СаF2 и сплавами с активными элементами.

Недостатком способа является малая эффективность использования модифицирующей смеси, обусловленная низким усвоением сталью легкоплавких активных модифицирующих элементов в связи с их опережающим плавлением и испарением до формирования жидкоподвижного защитного шлака из тугоплавких шлаковых компонентов, для расплавления кусков которых крупностью до 30 мм требуется продолжительное время.

Целью предлагаемого способа является создание высокоэффективного способа рафинирования и модифицирования железоуглеродистого расплава одновременной обработкой его жидкоподвижным рафинирующим шлаком и модифицирующим сплавом с высоким содержанием в нем активных элементов. Поставленная цель достигается тем, что в модифицирующую смесь из материалов, содержащих барий, кальций, магний, редкоземельные металлы и кремний, согласно изобретению дополнительно вводят алюминий и боратовую руду, а в качестве материалов, содержащих барий, кальций, магний и редкоземельные металлы, используют оксиды и/или карбонаты бария, кальция, магния и оксиды редкоземельных металлов, при этом рафинирующую и модифицирующую смесь вводят при температуре расплава не менее 1300oС в количестве 0,5...5 кг/т при следующем содержании компонентов, мас. %:

Оксиды и или/карбонаты бария, кальция, магния - 50...70;

Оксиды редкоземельных металлов - 1...10

Боратовая руда - 2-5

Алюминий - 5...20

Кремний - 20...35

Кроме того, рафинирующую и модифицирующую смесь непрерывно вводят на дно емкости, заполненной железоуглеродистым расплавом.

Технический эффект при использовании изобретения заключается в создании благоприятных условий для быстрого осуществления окислительно-восстановительных реакций, обеспечивающих одновременное образование из присаживаемой смеси легкоплавкого (температура плавления <1300oС) шлака и комплексного модифицирующего сплава, содержащего особо высокоактивные в момент восстановления барий, кальций, магний, редкоземельные металлы, а также алюминий и кремний, в эффективном использовании рафинирующей способности шлака и полном усвоении модифицирующих элементов расплавом.

В случае превышения в смеси верхнего предела (10%) количества оксидов РЗМ эффективность воздействия РЗМ на железоуглеродистый расплав не увеличится, так как значительная часть оксидов РЗМ не восстановится и перейдет в шлак. Ограничение верхнего предела содержания оксидов РЗМ связано также с их высокой стоимостью. Уменьшение количества оксидов РЗМ в смеси ниже нижнего предела (1%) приведет к снижению ее рафинирующей и модифицирующей способности, поскольку оксиды РЗМ и сами РЗМ являются наиболее эффективными рафинирующими и модифицирующими компонентами смеси.

Увеличение количества оксидов и/или карбонатов щелочноземельных металлов в смеси более 70% приведет к повышению температуры плавления образующегося шлака более 1300oС, снижению его рафинирующей способности и сделает невозможным применение способа для рафинирования, в частности чугуна ваграночной плавки. Уменьшение количества оксидов и/или карбонатов щелочноземельных металлов в смеси менее 50% приведет к уменьшению модифицирующей способности образующегося из смеси сплава-модификатора вследствие снижения в нем содержания высокоактивных щелочноземельных металлов.

В случае превышения в смеси верхнего предела (5%) количества боратовой руды возможно нежелательное чрезмерное микролегирование расплава бором, так как максимальный эффект от микролегирования бором имеет ярко выраженный концентрационный пик, приходящийся на содержание (1...2)х10-3 %. Уменьшение количества боратовой руды в смеси менее 2% не обеспечит необходимого содержания оксида бора в шлаке, приведет к повышению температуры плавления образующегося шлака более 1300oС, снижению его рафинирующей способности, невозможности использования для обработки ваграночного чугуна и рассыпанию отработанного шлака в дисперсный порошок, что усложнит его переработку и утилизацию.

Увеличение количества алюминия в смеси более 20% приведет к чрезмерно высокому содержанию в образующемся из смеси шлаке оксида алюминия, повышению температуры плавления шлака и снижению его рафинирующей способности. Уменьшение количества алюминия в смеси менее 5% приведет к недостаточному восстановлению из смеси бора, ЩЗМ и РЗМ и снижению модифицирующего эффекта.

В случае превышения в смеси верхнего предела (более 35%) количества кремния снижается рафинирующая способность образующегося из смеси шлака вследствие снижения его основности, а уменьшение количества кремния в смеси ниже 20% повысит температуру плавления и снизит рафинирующую способность шлака. Кроме того, при этом снизится модифицирующий эффект вследствие недостаточного восстановления активных металлов - бария, кальция, магния и редкоземельных металлов.

Расход смеси 0,5. . .5,0 кг/т является оптимальным, так как уменьшение расхода менее 0,5 кг/т не обеспечивает необходимый рафинирующий и модифицирующий эффект, а увеличение расхода более 5,0 кг/т может привести к нежелательно высокому содержанию в обрабатываемом металле активных элементов и неоправданным экономическим издержкам.

Уменьшение температуры железоуглеродистого расплава ниже 1300oС приводит к резкому снижению эффективности его рафинирования и модифицирования и не позволяет получить высокопрочный чугун.

Предлагаемый способ рафинирования и модифицирования железоуглеродистого расплава включает приготовление смеси и введение ее в обрабатываемый расплав.

Способ согласно изобретению осуществляют следующим образом. Компоненты смеси в указанном соотношении крупностью порядка 2 мм тщательно перемешивают и вводят в железоуглеродистый расплав при температуре не менее 1300oС на возможно большую глубину. Указанная температура обеспечивает начало экзотермической реакции восстановления активных элементов из их оксидов и/или карбонатов алюминием и кремнием, формированию жидкоподвижного высокоактивного шлака и образованию комплексного модифицирующего сплава. Восстанавливаемые активные элементы поглощаются расплавом, а шлак в виде капель всплывает в объеме расплава и поглощается печным шлаком на поверхности расплава. Большая поверхность реагирования и поглощение восстановленных активных металлов расплавом обеспечивают протекание реакций восстановления активных металлов практически до состояния равновесия, а малая скорость всплывания шлаковых капель с большой глубины при большой поверхности реагирования с расплавом обеспечивает глубокое рафинирование расплава от растворенных и взвешенных примесей.

В отличие от известного способа, в котором малая эффективность использования модифицирующей смеси обусловлена опережающим плавлением и испарением легкоплавких модифицирующих элементов по отношению к формированию защитного шлака, в предлагаемом способе жидкоподвижный шлак и модифицирующий сплав с высоким содержанием в нем активных элементов образуются одновременно, а образующиеся оксиды алюминия и кремния вместе с недовосстановленными исходными оксидами формируют в глубине расплава капли высокоактивного шлака, длительное время взаимодействующие с железоуглеродистым расплавом при развитой поверхности реагирования. Это обеспечивает высокую степень использования активных металлов, эффективную обработку железоуглеродистого расплава шлаком и позволяет легко регулировать содержание вводимых элементов в обрабатываемом расплаве.

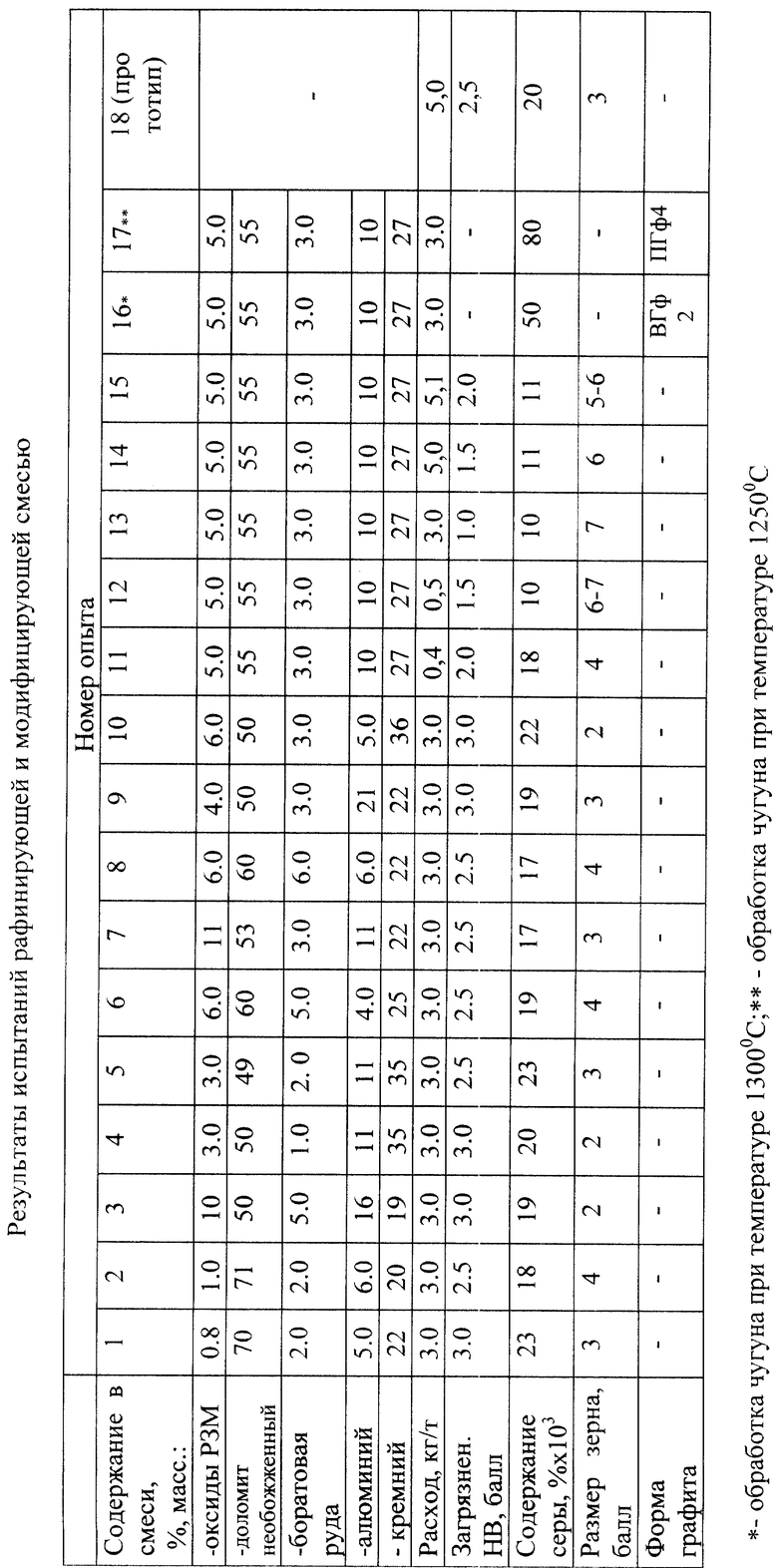

Пример. Для проведения сравнительных испытаний известного и предложенного способов оценивали загрязненность стали неметаллическими включениями (НВ), содержание в ней серы и размер зерна. В чугуне оценивали форму включений графита. Результаты испытаний представлены в таблице.

Сталь (опыты 1-15) и чугун (опыты 16,17) плавили в индукционной печи ИСТ-0.06 с магнезиальной футеровкой. Исходное содержание серы в стали и чугуне составляло 0,026% и 0,11% соответственно. Обработку стали рафинирующей и модифицирующей смесью провели при температуре 1600oС, чугуна - при температуре 1300oС и 1250oС. Смесь вводили на дно тигля с металлом, и после выдержки в течение 5 мин расплав сливали в чугунную изложницу. Из полученных слитков вырезали образцы для испытаний. Структуру (величину зерна) стали оценивали по ГОСТ 5639-82, чугуна - по ГОСТ 3443-87, а содержание неметаллических включений - по ГОСТ 1778-70. Кроме того, осуществили обработку стали модифицирующей смесью согласно прототипу (опыт 18). Состав смеси: 20% силикомишметалла, 20% силикокальция, 20% силикобария, 3% магния, 23% извести, 7% корунда, 7% плавикового шпата.

Из приведенных в таблице данных следует, что при обработке стали предлагаемым способом загрязненность неметаллическими включениями и серой ниже, а размер зерна меньше, чем в случае обработки стали по способу прототипа.

При обработке чугуна по предлагаемому способу при температуре 1300oС произошло более глубокое рафинирование чугуна от серы, а выделения графита приобрели наиболее желательную форму и размеры (вермикулярный графит ВГф2) по сравнению с чугуном, обработанным при более низкой (1250oС) температуре, в котором получены выделения пластинчатого графита типа ПГф4.

Источники информации

1. Заявка 57-13116, Япония, МКИ С 21 С 7/04, 1982.

2. SU 740837, С 21 С 1/00, 15.06.1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА | 2011 |

|

RU2456349C1 |

| СМЕСЬ ДЛЯ МОДИФИЦИРОВАНИЯ И РАФИНИРОВАНИЯ СТАЛИ И ЧУГУНА | 2015 |

|

RU2588932C1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ РАСКИСЛЕНИЯ, РАФИНИРОВАНИЯ, МОДИФИЦИРОВАНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2004 |

|

RU2252265C1 |

| СОСТАВ ДЛЯ МОДИФИЦИРОВАНИЯ И РАФИНИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ И ЦВЕТНЫХ СПЛАВОВ (ВАРИАНТЫ) | 2012 |

|

RU2502808C1 |

| СПОСОБ ОБРАБОТКИ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА И МАТЕРИАЛ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2487174C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА (ВАРИАНТЫ) | 2011 |

|

RU2491354C2 |

| МАТЕРИАЛ ДЛЯ РАФИНИРОВАНИЯ СТАЛИ | 2003 |

|

RU2245390C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2012 |

|

RU2497955C1 |

| НАПОЛНИТЕЛЬ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ | 2010 |

|

RU2443785C1 |

| Комплексный модификатор | 1983 |

|

SU1116083A1 |

Изобретение относится к области металлургии, а именно к рафинированию чугуна и стали синтетическим шлаком и модифицированию их активными элементами для повышения их качества. Технический эффект при использовании изобретения заключается в обеспечении условий получения высокопрочного чугуна, в том числе из чугуна ваграночной плавки, а также стали с мелким зерном и малой загрязненностью неметаллическими включениями. Способ рафинирования и модифицирования железоуглеродистого расплава включает непрерывное введение на дно емкости после заполнения ее расплавом при температуре не менее 1300oС смеси, содержащей оксиды редкоземельных металлов (РЗМ), оксиды и/или карбонаты щелочноземельных металлов (ЩЗМ), боратовую руду, алюминий и кремний в количестве соответственно, мас.%: 1-10, 50-70, 2-5, 5-20, 20-35 с расходом 0,5. . . 5,0 кг/т. Способ позволяет осуществлять совместное рафинирование и модифицирование расплава в течение длительного времени при развитой поверхности реагирования и обеспечить низкое содержание серы в расплаве при мелком зерне, относительно низкой загрязненности стали неметаллическими включениями и благоприятной форме графита в чугуне. 1 з.п. ф-лы, 1 табл.

Оксиды и/или карбонаты бария, кальция, магния - 50-70

Оксиды редкоземельных металлов - 1-10

Боратовая руда - 2-5

Алюминий - 5-20

Кремний - 20-35

2. Способ по п. 1, отличающийся тем, что рафинирующую и модифицирующую смесь непрерывно вводят на дно емкости, заполненной железоуглеродистым расплавом.

Авторы

Даты

2002-11-10—Публикация

2001-07-16—Подача