1

(21)4807528/03 (22)25.01 90 (46)30.11.91. Бюл.

(71)Тульский прлитехнический институт

(72)В.А.Бреннер, Д.А.Ветчинкин, Л.М Гель- фанд, Э.Г.Годынский, В.П Заволодько, В.Г.Лукиенко Л.В. Лукиенко, В.А.Потапенко, В.Д.Потапов, Г.А.Сагитов, А.Д.Сергеев, С.Н.Смирнов, А.Ю.Ткачев и Н.А.Шальнов

(53)622.284(088.8)

(56)Авторское свидетельство СССР N 1263843, кл. Е 21 С 29/02, 1984.

Бесцепная система подачи зарубежных очистных комбайнов, серия Добыча угля подземным способом. Вып. 37, М.: ЦНИЭ- ИУголь, 1982, с.10-11, рис.3.

(54)МЕХАНИЗМ ПОДАЧИ ГОРНОЙ МАШИНЫ

(57)Изобретение относится к средствам механизации выемки полезных ископаемых и м.б. использовано в бесцепных системах перемещения выемочных и проходческих машин. Цель изобретения - повышение надежности работы при одновременном увеличении ресурса работы. Механизм включает зубчатое колесо (3К) и зубчатую рейку (ЗР). Профиль зуба ЗК выполнен по радиусу, а ЗК установлено с возможностью взаимодействия с ЗР. Отношение радиусаркривизны профилей ЗК к радиусу R центров их кривизны составляет

/9/R {2Ssin(r/2)}:(Pp +Htg«2+ H2cosa 1/2+ + tg { г/2 - arctg H/PP + Htg a) cos а, где S - расстояние от точки начала контакта ЗК с зубом ЗК до оси, нормальной к ЗР и проходящей через центр ЗК, мм, г- угловой шаг ЗК, рад; Рр- шаг зацепления, мм, Н - высота рабочего профиля зуба ЗР, мм, а- угол наклона профиля зуба ЗР, рад. Расстояние от точки начала контакта зуба ЗК с зубом ЗР до оси, нормальной к ЗР и проходящей через центр ЗК, составляет 0,05-0,25 от величины шага зацепления Высота рабочего профиля зуба ЗР составляет 0,01-0,1 от величины шага зацепления. Отношение радиуса кривизны профилей зубьев ЗК к радиусу центров их кривизны находится в диапазоне 0,2-0,5. Величина Н задается при расчете. Увеличение высоты рабочего участка профиля зуба ЗР улучшает условия работы движителя, уменьшая скольжение в зацеплении, однако при этом растет металлоемкость ЗР. Величины S д.б положительна, поэтому ее минимальное значение принято 0,05 Рр, что обеспечивает выполнение реального условия при реальных погрешностях при изготовлении ЗК и ЗР. При износе направляющей ЗР и опорной поверхности лыжи, горной машины происходит смещение точки входа зуба ЗК с зубом ЗР вниз, при превышающем 20 мм предусмотрено увеличение S до 0.1 Рр 1 з.п ф-лы, 3 ил.

со

с

о о

±

00

чэ

ю

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗУБЧАТО-РЕЕЧНЫЙ МЕХАНИЗМ | 1996 |

|

RU2134781C1 |

| Способ шевингования зубчатых колес двумя дисковыми шеверами и станок для его осуществления | 1988 |

|

SU1768359A1 |

| Бесцепная система подачи очистного комбайна | 1981 |

|

SU992737A1 |

| Зубчатая передача | 1983 |

|

SU1357628A1 |

| Зубчатая передача с зацеплением Новикова | 1984 |

|

SU1200036A1 |

| Зубчатая передача смешанного зацепления | 1979 |

|

SU1048197A1 |

| Зубчатая передача внешнего зацепления | 1988 |

|

SU1677411A1 |

| Спироидное зацепление | 1980 |

|

SU937827A1 |

| Цевочно-реечная передача | 1978 |

|

SU706626A1 |

| Способ изготовления зубчатой передачи, составленной из колес с выпукло-вогнутыми профилями зубьев | 1988 |

|

SU1657296A1 |

Изобретение относится к средствам механизации выемки полезных ископаемых и может быт использовано в бесцепных системах перемещения выемочных и проходческих машин

Целью изобретения является повышение надежности ее работы при одновременном увеличении ресурса работы за счет обеспечения действия в зацеплении колеса с рейкой радиальной силы одного направления

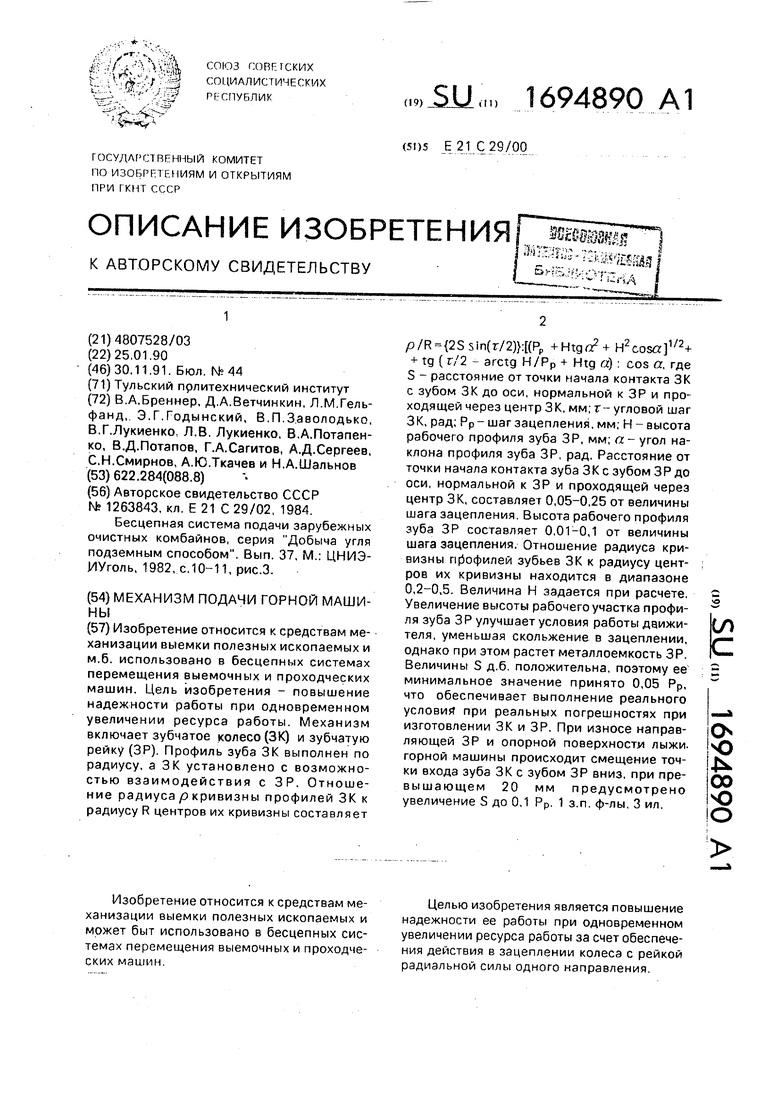

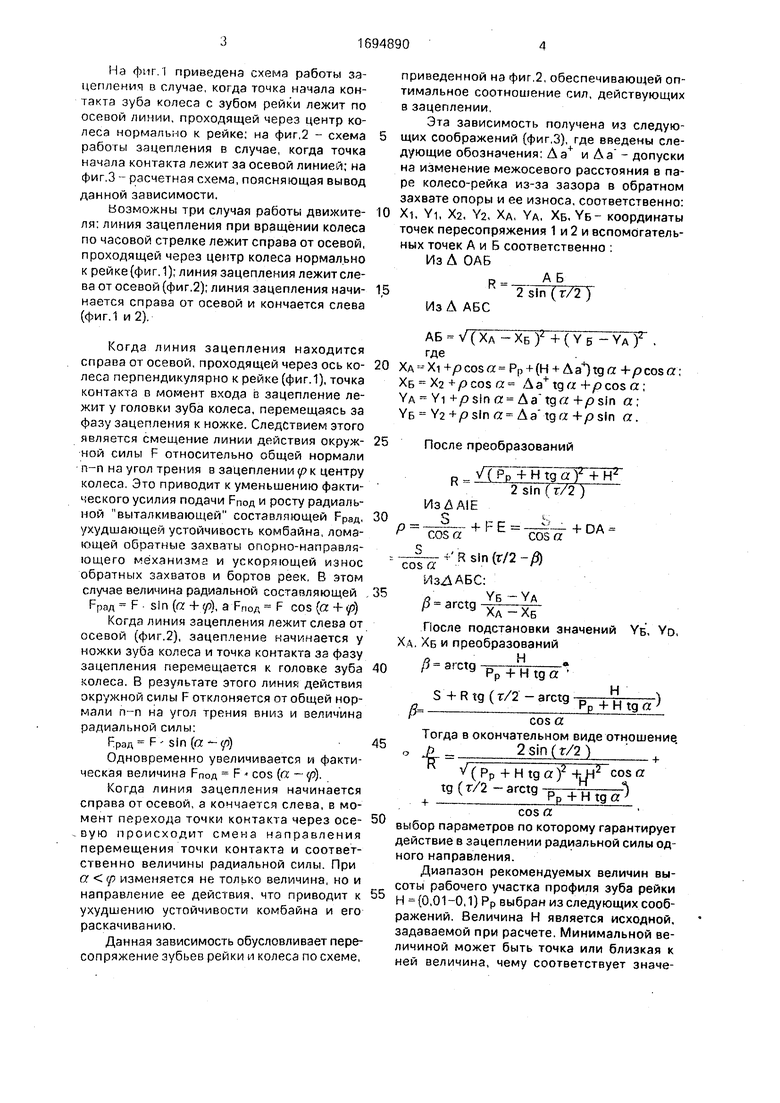

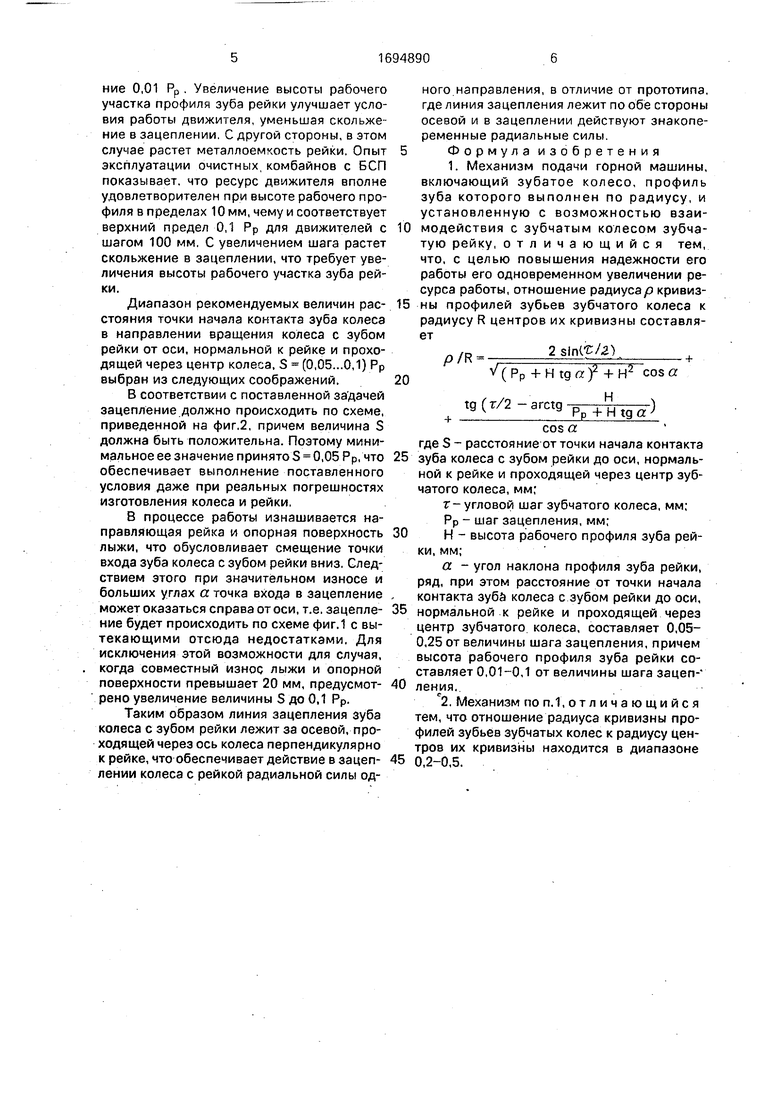

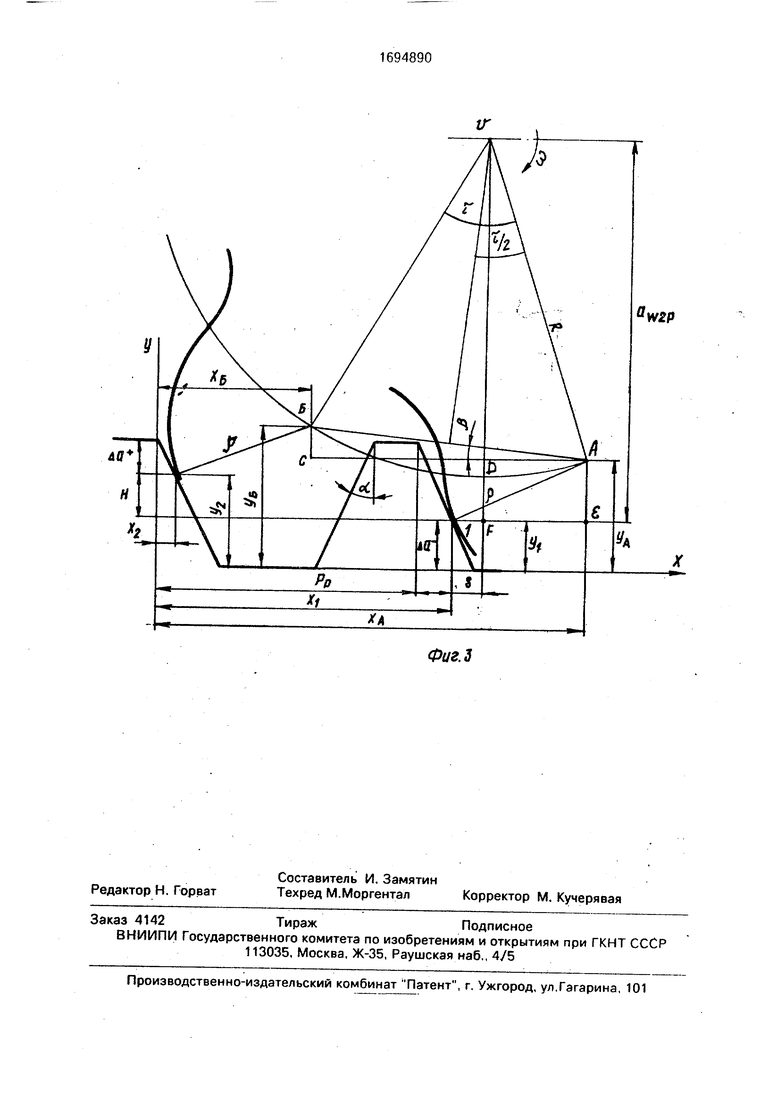

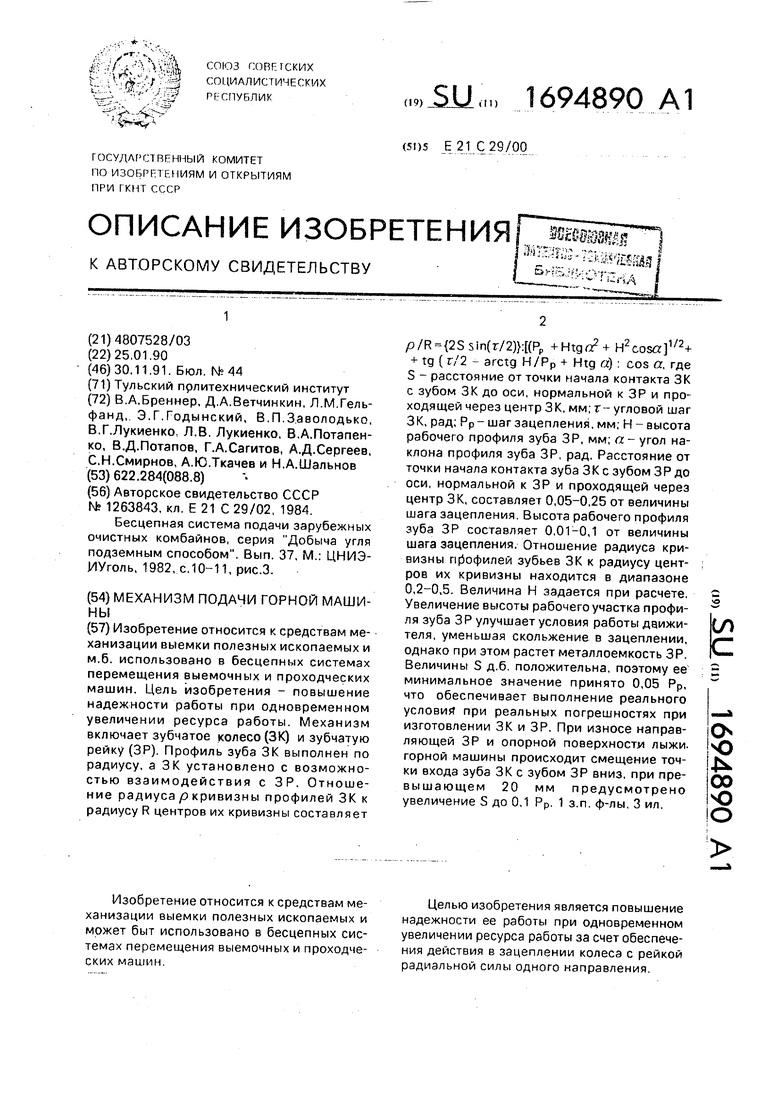

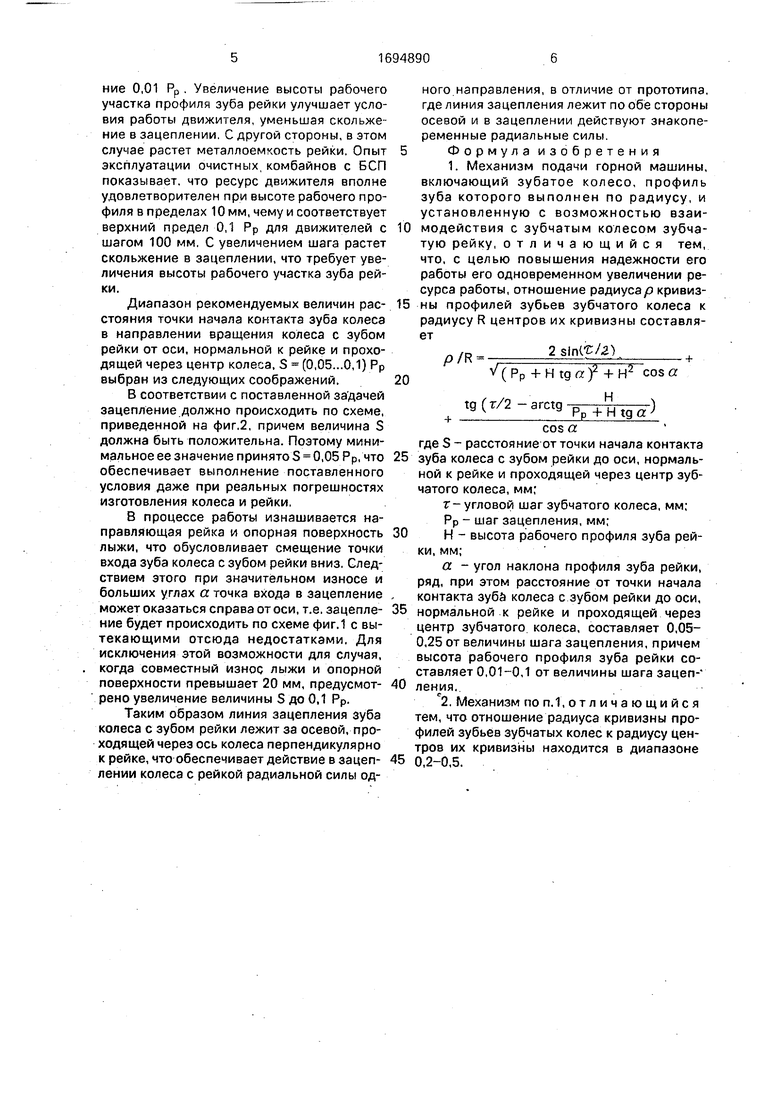

На фиг. 1 приведена схема работы зацепления в случае, когда точка начала контакта зуба колеса с зубом рейки лежит по осевой линии, проходящей через центр колеса нормально к рейке; на фиг,2 - схема работы зацепления в случае, когда точка начала контакта лежит за осевой линией; на фиг.З - расчетная схема, поясняющая вывод данной зависимости.

Возможны три случая работы движите- ля: линия зацепления при вращении колеса по часовой стрелке лежит справа от осевой, проходящей через центр колеса нормально к рейке {фиг. 1); линия зацепления лежит слева от осевой (фиг.2); линия зацепления начи- нается справа от осевой и кончается слева (фиг.1 и 2).

Когда линия зацепления находится справа от осевой, проходящей через ось ко- леса перпендикулярно к рейке (фиг.1), точка контакта в момент входа в зацепление лежит у головки зуба колеса, перемещаясь за фазу зацепления к ножке. Следствием этого является смещение линии действия окруж- ной силы F относительно общей нормали п-п на угол трения в зацеплении р к центру колеса, Это приводит к уменьшению факти- ческого усилия подачи РПод и росту радиальной выталкивающей составляющей Ррад, ухудшающей устойчивость комбайна, ломающей обратные захваты опорно-направляющего механизма и ускоряющей износ обратных захватов и бортов реек, В этом случае величина радиальной составляющей Ррад F sin (а + (р), а РПод F cos (а + $ Когда линия зацепления лежит слева от осевой (фиг.2), зацепление начинается у ножки зуба колеса и точка контакта за фазу зацепления перемещается к головке зуба колеса. В результате этого линий действия окружной силы F отклоняется от общей нормали п-п на угол трения вниз и величина радиальной силы:

Ррад F- Sin (а - (f))

Одновременно увеличивается и фактическая величина РПОД F cos (a - р.

Когда линия зацепления начинается справа от осевой, а кончается слева, в момент перехода точки контакта через осе- -вую происходит смена направления перемещения точки контакта и соответственно величины радиальной силы. При а (р изменяется не только величина, но и направление ее действия, что приводит к ухудшению устойчивости комбайна и его раскачиванию.

Данная зависимость обусловливает пересопряжение зубьев рейки и колеса по схеме,

0 5

0 5 0 : 5 0

приведенной нэ фиг.2, обеспечивающей оптимальное соотношение сил, действующих в зацеплении,

Эта зависимость получена из следующих соображений (фиг.З), где введены следующие обозначения: Ла+ и Л а - допуски на изменение межосевого расстояния в паре колесо-рейка из-за зазора в обратном захвате опоры и ее износа, соответственно: Xi, YI, Xa, Ya, XA, YA, ХБ, Ув- координаты точек пересопряжения 1 и 2 и вспомогательных точек А и Б соответственно :

Из Д ОАБ

р.. А Б

п 2 sin (T/2J

Из Д АБС

АБ V(XA-Xi7 +(YB -YAf .

где

Хд Xi +р cos а Рр + (Н + Д a4) tg а + р cos а.: XB X2+pcosa Да+ tg« +pcos а ; YA YI +/osin a: YB Y2+/9sin a Да tgtz+psin a.

После преобразований

R + H tg dTTW 2 sin (г/2)

ИЗ&А1Е

сi,

о I p с

r.

« R sin (til -ft

+ DA

cos a

-«таг

После подстановки значений YB, YD, ХА. ХБ и преобразований

TbTHlga- S+Rtg(r/2-arctg Рр+ tg „ )

05

0 5

cos a

Тогда в окончательном виде отношение. 2 Sin (г/2 )

ЈV ( Рр + н tg a )2 +JH2 cos a tg(r/2-arctg Pp + H tg a

cos a

выбор параметров по которому гарантирует действие в зацеплении радиальной силы одного направления.

Диапазон рекомендуемых величин высоты рабочего участка профиля зуба рейки Н {0,01-0,1) Рр выбран из следующих соображений. Величина Н является исходной, задаваемой при расчете. Минимальной величиной может быть точка или близкая к ней величина, чему соответствует значение 0,01 Рр . Увеличение высоты рабочего участка профиля зуба рейки улучшает условия работы движителя, уменьшая скольжение в зацеплении. С другой стороны, в этом случае растет металлоемкость рейки. Опыт эксплуатации очистных, комбайнов с БСП показывает, что ресурс движителя вполне удовлетворителен при высоте рабочего профиля в пределах 10 мм, чему и соответствует верхний предел 0,1 Рр для движителей с шагом 100 мм, С увеличением шага растет скольжение в зацеплении, что требует увеличения высоты рабочего участка зуба рейки.

Диапазон рекомендуемых величин рас- стояния точки начала контакта зуба колеса в направлении вращения колеса с зубом рейки от оси, нормальной к рейке и проходящей через центр колеса, S (0,05...0,1) Рр выбран из следующих соображений.

В соответствии с поставленной за дачей зацепление должно происходить по схеме, приведенной на фиг.2, причем величина S должна быть положительна. Поэтому минимальное ее значение принято S 0,05 Рр, что обеспечивает выполнение поставленного условия даже при реальных погрешностях изготовления колеса и рейки,

В процессе работу изнашивается направляющая рейка и опорная поверхность лыжи, что обусловливает смещение точки входа зуба колеса с зубом рейки вниз. Следствием этого при значительном износе и больших углах а точка входа в зацепление может оказаться справа от оси, т.е. зацепле- ние будет происходить по схеме фиг.1 с вытекающими отсюда недостатками, Для исключения этой возможности для случая, когда совместный износ лыжи и опорной поверхности превышает 20 мм, предусмот- рено увеличение величины S до 0,1 Рр.

Таким образом линия зацепления зуба колеса с зубом рейки лежит за осевой, проходящей через ось колеса перпендикулярно к рейке, что обеспечивает действие в зацеп- лении колеса с рейкой радиальной силы одного направления, в отличие от прототипа, где линия зацепления лежит по обе стороны осевой и в зацеплении действуют знакопеременные радиальные силы.

Формула изобретения 1. Механизм подачи горной машины, включающий зубатое колесо, профиль зуба которого выполнен по радиусу, и установленную с возможностью взаимодействия с зубчатым колесом зубчатую рейку, отличающийся тем, что, с целью повышения надежности его работы его одновременном увеличении ресурса работы, отношение радиусар кривизны профилей зубьев зубчатого колеса к радиусу R центров их кривизны составляет

2 sint-cAa)

p/R

v(Pp+H tg«f + H2 cos a

Н

,. tg(r/2-arctg Pp + H tg g )

cos a

где S - расстояние от точки начала контакта зуба колеса с зубом рейки до оси, нормальной к рейке и проходящей через центр зубчатого колеса, мм;

г-угловой шаг зубчатого колеса, мм;

Рр - шаг зацепления, мм;

Н - высота рабочего профиля зуба рейки, мм;

а - угол наклона профиля зуба рейки, ряд, при этом расстояние от точки начала контакта зуба колеса с зубом рейки до оси, нормальной к рейке и проходящей через центр зубчатого колеса, составляет 0,05- 0,25 от величины шага зацепления, причем высота рабочего профиля зуба рейки составляет 0,01-0,1 от величины шага зацеп- ления.

2, Механизм по п. 1,отличающийся тем, что отношение радиуса кривизны профилей зубьев зубчатых колес к радиусу центров их кривизны находится в диапазоне 0,2-0,5.

(, глф

068ИШ

AS

W2P

Фиг.З

Авторы

Даты

1991-11-30—Публикация

1990-01-25—Подача