Изобретение относится к машиностро- ениюТ в частности к изготовлению зубчатых колес.

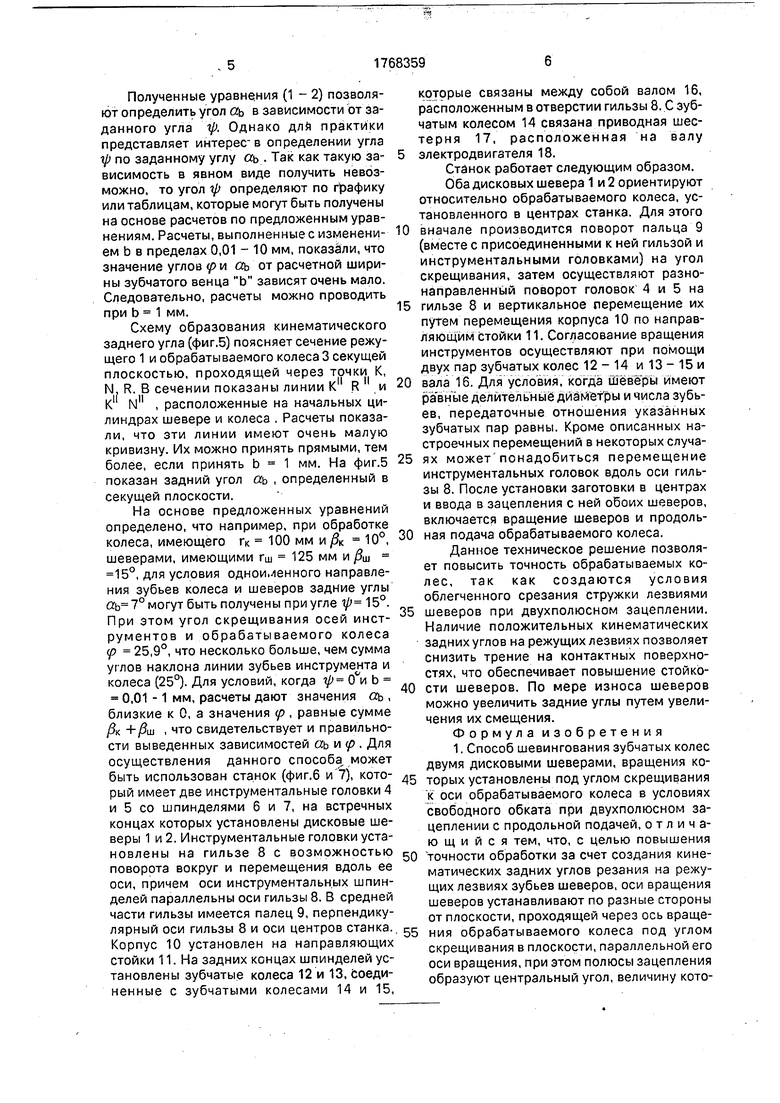

Цель изобретения - повышение точности обработки за счет создания кинематиче- ских дадних йа режущих лезвиях зу6ье вийШ 1р схв, На фигч1 представлена схема обработки кол ёса Двумя дисковыми шеверами; на фиг,2 - Ййд сверху на фиг.1; на фиг.З - рас- четная схема определения параметров уста- новки шевераотносительно

обрабатываемого колеса; на фиг.4 - расчетная схема определения параметров установкишевераотносительнообрабатываемого колеса в другой проекции (вид сверху на фиг.З); на фиг.5 - схема образования кинематического заднего угла; на фиг.б - фрагмент станка, обеспечивающего обработку двумя шеверами; на фиг.7 - вид слева на фиг.б.

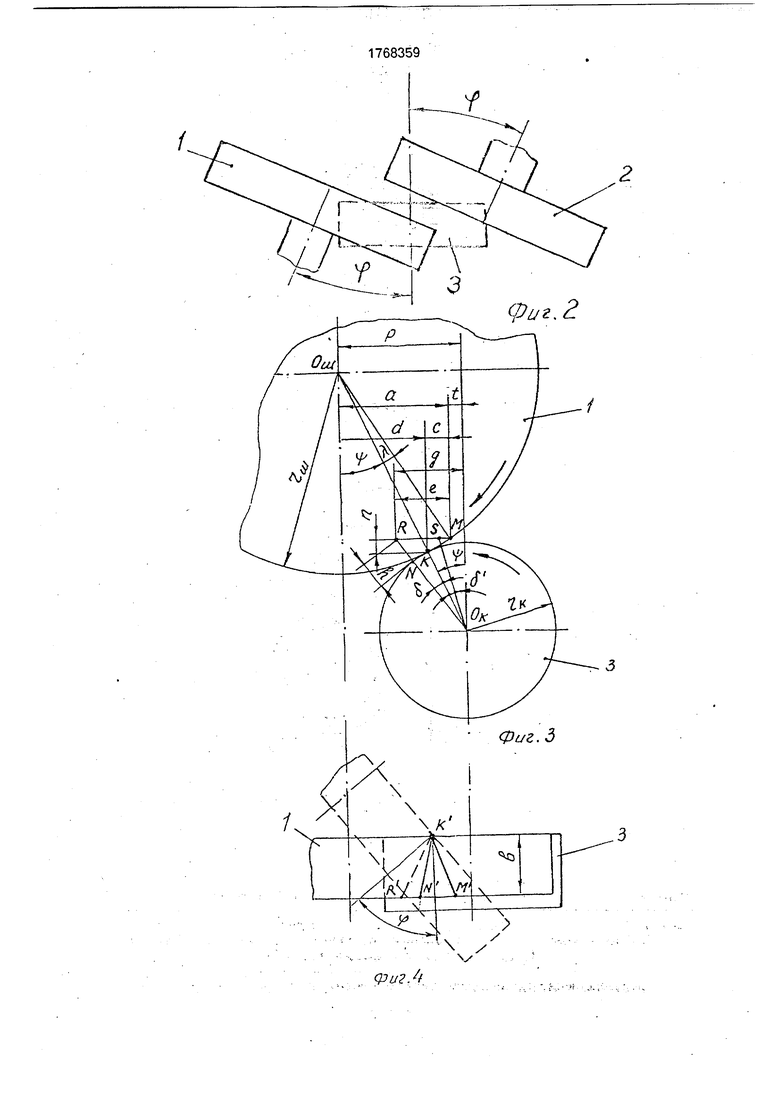

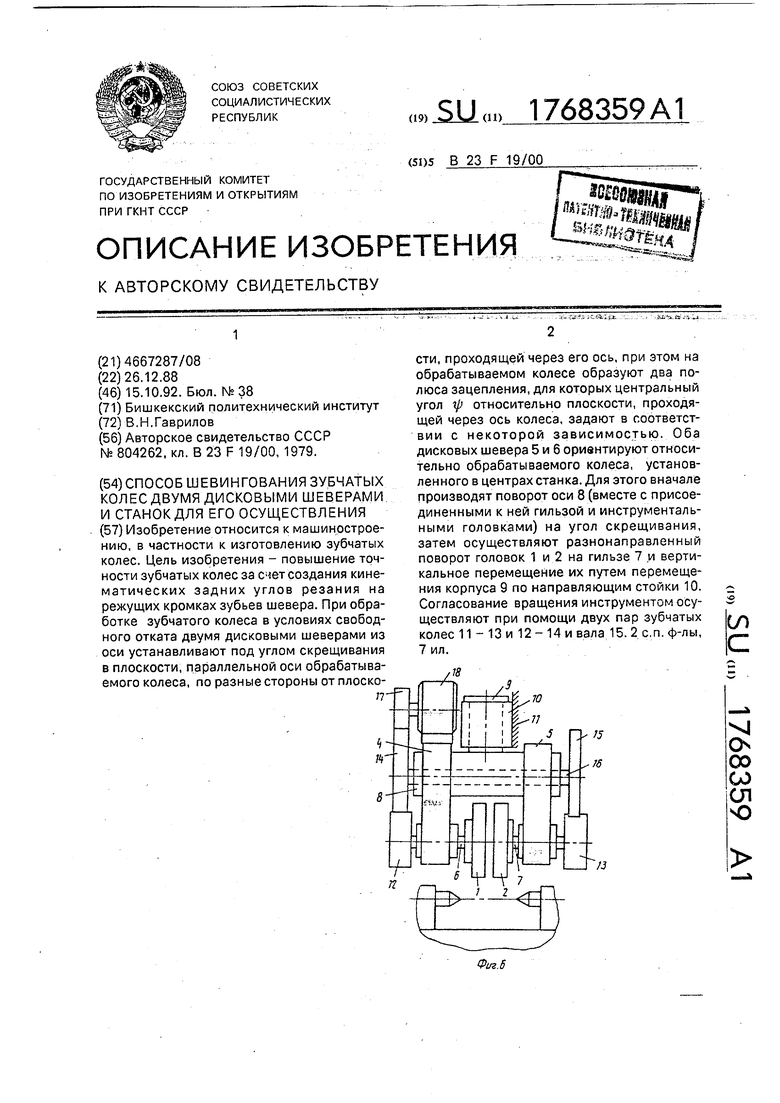

Обработку осуществляют шеверами 1 и 2, которые устанавливают относительно обрабатываемого колеса 3 по разные стороны от плоскости, проходящей через его ось. Оси шеверов поворачивают относительно оси обрабатываемого колеса на угол скрещивания в плоскости, параллельной оси обрабатываемого колеса образуются два полюса зацепления, расположенные в од- ной плоскости, перпендикулярной оси обрабатываемого колеса. Если шеверы имеют одинаковые делительные диаметры и числа зубьев, то центральные углы одинаковы и оси шеверов расположены в одной плоско- сти, параллельно оси обрабатываемого колеса. Такая установка инструментов позволяет получить на режущих лезвиях дополнительные углы, которые проявляют себя как задние у того шевера, который повернут навстречу вращению колеса. (На фиг.1 и 2 это шевер 1). Вследствие этого шеверы снимают стружку попеременно. В то время, когда режет один, на зубьях второго инструмента возникают условия упру- того отжатия от зубьев колеса. При этом он выполняет роль ведущего, прижимая зубья обрабатываемого колеса к режущим лезвиям первого. Величина задних углов на режущих лезвиях зависит от параметров шеверов и обрабатываемого колеса, а также от величины угла j). На схеме (фиг.З) условно показаны начальные цилиндры обрабатываемого колеса радиусом гк и одного из шеверов радиусом гш до поворота на угол скрещивания. На фиг.4 пунктирной линией показано также положение этого шевера 1 после поворота на угол р. На схеме показано построение, когда направление зубьев

колеса и шевера одинаковы (правые). Точкой К обозначен полюс зацепления инструмента с колесом после смещения на угол т/. Очевидно, поворот оси инструмента на угол скрещивания р не должен изменить положение полюса зацепления. В точке К находится начало винтовых линий зубьев шевера и колеса. Точкой М обозначен конец линии зуба шевера на расчетной ширине зубчатого венца Ь, а точкой N - конец линии зуба колеса на той же ширине Ь. После поворота оси инструмента точка М должна переместиться в точку R (фиг.З) На фиг.4 все перечисленные точки обозначены соответственно К1, М1, N1, R1. Последовательное определение углов и отрезков, показанных на фиг.З и фиг.4, позволило получить уравнения для расчета угла скрещивания заднего угла на режущих лезвиях «ь :

(гш +г„ -cosi/i-Гш cos(V + - tg/Зш)

оь arctg ,ТМГк cos д,}

cos( (1)

где Оь - кинематический задний угол;

гш - радиус делительной окружности шевера;

гк - радиус делительной окружности обрабатываемого колеса;

Ди - УГОЛ наклона линий зуба шевера;

угол наклона линий зуба колеса;

-центральный угол между полюсом зацепления и плоскостью, проходящей через ось вращения обрабатываемого колеса.

v arctg slnfc+g-ru.-sln + arc(g , Q-ш + rQ cos -ф - Гш cos (-0 + А) t9 ft + 6) - гк sin y.

-,.„, г(Гщ + ft. COS V Гц COS Ы + X) . COS Ac. m

аь pcoifoi-KS) r b (

где А - tg , рад б - tg , рад.

Гш

Гк

Здесь приняты обозначения:

Гш - радиус начальной (делительной) окружности шевера, мм;

гк- радиус начальной (делительной) окружности обрабатываемого колеса, мм;

- угол наклона линии зуба шевера, рад;

/Зк - угол наклона линии зуба колеса, рад;

Ь - расчетная ширина зубчатого венца на шевере или колесе, мм.

Если направление зубьев у шевера и колеса различные, например, у шевера правое, а у колеса левое, то при повороте оси инструмента точка М должна переместиться

в точку S и угол д преобразуется в угол (51. Для этого случая можно использовать предложенные уравнения (1 - 2), но принимать со знаком -.

Полученные уравнения (1 - 2) позволяют определить угол аь в зависимости от заданного угла г/). Однако дли практики представляет интересов определении угла V по заданному углу «ь . Так как такую зависимость в явном виде получить невозможно, то угол р определяют по графику или таблицам, которые могут быть получены на основе расчетов по предложенным уравнениям. Расчеты, выполненные с изменением b в пределах 0,01 - 10 мм, показали, что значение углов аь от расчетной ширины зубчатого венца Ь зависят очень мало. Следовательно, расчеты можно проводить при b 1 мм.

Схему образования кинематического заднего угла (фиг.5) поясняет сечение режущего 1 и обрабатываемого колеса 3 секущей плоскостью, проходящей через точки К, N. R. В сечении показаны линии K R и К N , расположенные на начальных цилиндрах шевере и колеса . Расчеты показали, что зти линии имеют очень малую кривизну. Их можно принять прямыми, тем более, если принять b 1 мм. На фиг.5 показан задний угол аь , определенный в секущей плоскости.

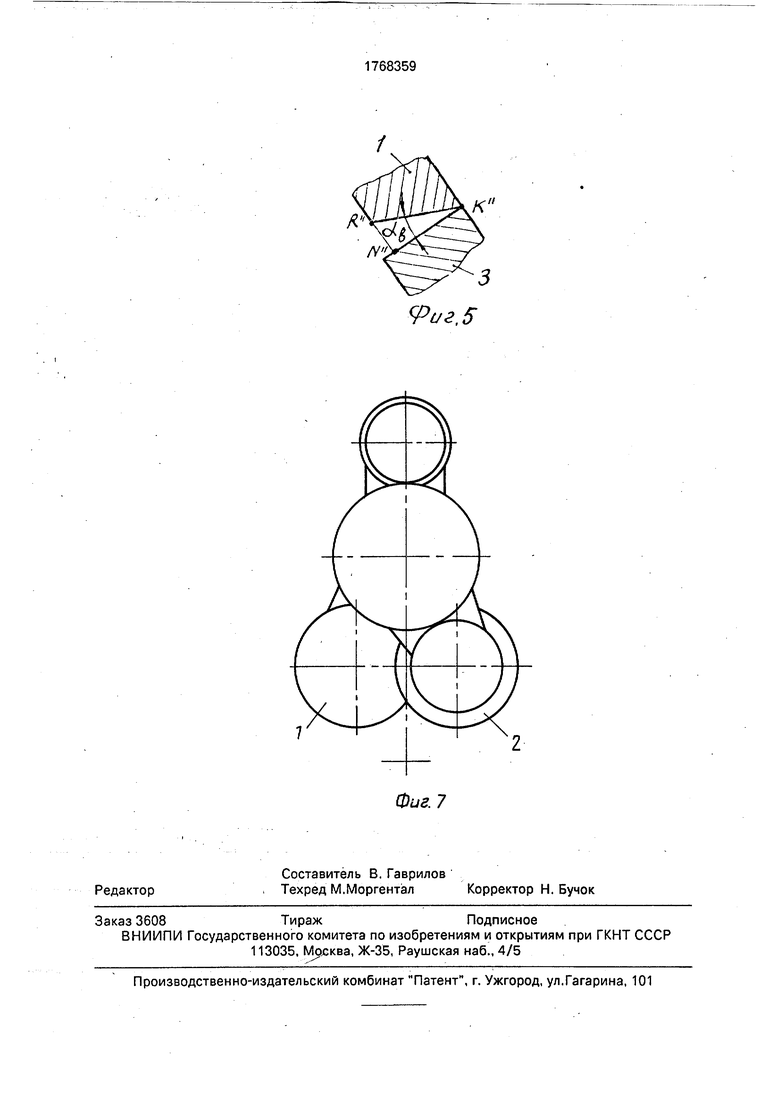

На основе предложенных уравнений определено, что например, при обработке колеса, имеющего г 100 мм и 10°, шеверами, имеющими гш 125 мм и /Зш 15°, для условия одноименного направления зубьев колеса и шеверов задние углы оъ 7° могут быть получены при угле т/ 15°. При этом угол скрещивания осей инструментов и обрабатываемого колеса р 25,9°, что несколько больше, чем сумма углов наклона линии зубьев инструмента и колеса (25°). Для условий, когда ip (fv b 0,01 -1 мм, расчеты дают значения Оь , близкие к 0, а значения р, равные сумме /Зк , что свидетельствует и правильности выведенных зависимостей аь и р . Для осуществления данного способа может быть использован станок (фиг.6 и 7), который имеет две инструментальные головки 4 и 5 со шпинделями 6 и 7, на встречных концах которых установлены дисковые ше- веры 1 и 2. Инструментальные головки установлены на гильзе 8 с возможностью поворота вокруг и перемещения вдоль ее оси, причем оси инструментальных шпинделей параллельны оси гильзы 8. В средней части гильзы имеется палец 9, перпендикулярный оси гильзы 8 и оси центров станка. Корпус 10 установлен на направляющих стойки 11. На задних концах шпинделей установлены зубчатые колеса 12 и 13, соединенные с зубчатыми колесами 14 и 15,

которые связаны между собой валом 16, расположенным в отверстии гильзы 8. С зубчатым колесом 14 связана приводная шестерня 17, расположенная на валу

электродвигателя 18.

Станок работает следующим образом. Оба дисковых шевера 1 и 2 ориентируют относительно обрабатываемого колеса, установленного в центрах станка. Для этого

вначале производится поворот пальца 9 (вместе с присоединенными к ней гильзой и инструментальными головками) на угол скрещивания, затем осуществляют разнонаправленный поворот головок 4 и 5 на

гильзе 8 и вертикальное перемещение их путем перемещения корпуса 10 по направляющим стойки 11. Согласование вращения инструментов осуществляют при помощи двух пар зубчатых колес 12-14 и 13 - 15 и

вала 16. Для условия, когда шеверы имеют ра вные делительные диаметры и числа зубьев, передаточные отношения указанных зубчатых пар равны. Кроме описанных настроечных перемещений в некоторых случаях может понадобиться перемещение инструментальных головок вдоль оси гильзы 8. После установки заготовки в центрах и ввода в зацепления с ней обоих шеверов, включается вращение шеверов и продольная подача обрабатываемого колеса.

Данное техническое решение позволяет повысить точность обрабатываемых колес, так как создаются условия облегченного срезания стружки лезвиями

шеверов при двухполюсном зацеплении. Наличие положительных кинематических задних углов на режущих лезвиях позволяет снизить трение на контактных поверхностях, что обеспечивает повышение стойкости шеверов. По мере износа шеверов можно увеличить задние углы путем увеличения их смещения.

Формула изобретения 1. Способ шевингования зубчатых колес двумя дисковыми шеверами, вращения которых установлены под углом скрещивания к оси обрабатываемого колеса в условиях свободного обката при двухполюсном зацеплении с продольной подачей, отличающийся тем, что, с целью повышения

точности обработки за счет создания кинематических задних углов резания на режущих лезвиях зубьев шеверов, оси вращения шеверов устанавливают по разные стороны от плоскости, проходящей через ось вращения обрабатываемого колеса под углом скрещивания в плоскости, параллельной его оси вращения, при этом полюсы зацепления образуют центральный угол, величину которого задают в соответствии в зависимостью

-««ч (гк г--

«

где Оь - кинематический задний угол резания;

Гш - радиус делительной окружности шевера;

гк-радиус делительной окружности об- рабатываемого колеса;

-угол наклона линии зуба шевера;

Д - угол наклона линии зуба обрабатываемого колеса;

t/ - центральный угол между полюсом зацепления и плоскостью, проходящей через ось вращения обрабатываемого колеса.

2. Станок для шевингования зубчатых колес двумя дисковыми шеверами, содер- жащий связанные со стойкой станка две ин- струментальные головки с приводом и

кинематической цепью согласования вращения их шпинделей, две бабки, центры которых предназначены для размещения обрабатываемого колеса, и механизм ориентации шпинделей относительно оси центров, отличающийся тем, что, механизм ориентации выполнен в виде корпуса, установленного в выполненных в стойке вертикальных направляющих, содержащего установленный перпендикулярно оси центров палец, несущий гильзу, на которой с возможностью поворота и перемещения вдоль ее оси размещены инструментальные головки, при этом шпиндели смонтиро- ваны в инструментальных головках параллельно оси гильзы, а кинематическая цепь согласования вращения шпинделей выполнена в виде двух зубчатых пар, которые связаны между собой промежуточным валом, расположенным в отверстии гильзы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ шевингования цилиндрических зубчатых колес | 1985 |

|

SU1335388A1 |

| ЧЕРВЯЧНЫЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ | 1998 |

|

RU2169061C2 |

| УСТРОЙСТВО ДЛЯ ШЕВИНГОВАНИЯ ЗУБЧАТЫХ КОЛЕС | 1999 |

|

RU2176178C2 |

| Способ чистовой обработки цилиндрических зубчатых колес | 1987 |

|

SU1484492A1 |

| ИНСТРУМЕНТ ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074063C1 |

| СПОСОБ ЗУБОФРЕЗЕРОВАНИЯ | 2011 |

|

RU2469824C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1999 |

|

RU2165339C2 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| СПОСОБ ШЕВИНГОВАНИЯ-ПРИКАТЫВАНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2001 |

|

RU2224624C2 |

| Шевер | 1985 |

|

SU1324783A1 |

Изобретение относится к машиностроению, в частности к изготовлению зубчатых колес. Цель изобретения - повышение точности зубчатых колес за с ет создания кине- матических задних углов резания на режущих кромках зубьев шевера. При обработке зубчатого колеса в условиях свободного отката двумя дисковыми шеверами из оси устанавливают под углом скрещивания в плоскости, параллельной оси обрабатываемого колеса, по разные стороны от плоско; сти, проходящей через его ось, при этом на обрабатываемом колесе образуют два полюса зацепления, для которых центральный угол t/ относительно плоскости, проходящей через ось колеса, задают в соответствии с некоторой зависимостью. Оба дисковых шевера 5 и 6 ориентируют относительно обрабатываемого колеса, установленного в центрах станка. Для этого вначале производят поворот оси 8 (вместе с присоединенными к ней гильзой и инструментальными головками) на угол скрещивания, затем осуществляют разнонаправленный поворот головок 1 и 2 на гильзе 7 и вертикальное перемещение их путем перемещения корпуса 9 по направляющим стойки 10. Согласование вращения инструментом осуществляют при помощи двух пар зубчатых колес 11 - 13 и 12 - 14 и вала 15. 2 с п. ф-лы, 7 ил. (Л С 70 .- 15 № х| о 00 со ел ю

Фиг. 1

У

Фиг .5

| Способ отделочной обработки зубчатыхКОлЕС | 1979 |

|

SU804262A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-10-15—Публикация

1988-12-26—Подача