Изобретение относится к испытаниям двигателя внутреннего сгорания и его со-, ставных частей, а именно к устройствам для испытания выпускных клапанов преимущественно высокофорсированных дизелей.

Цель изобретения - повышение точности и уменьшение продолжительности испытаний.

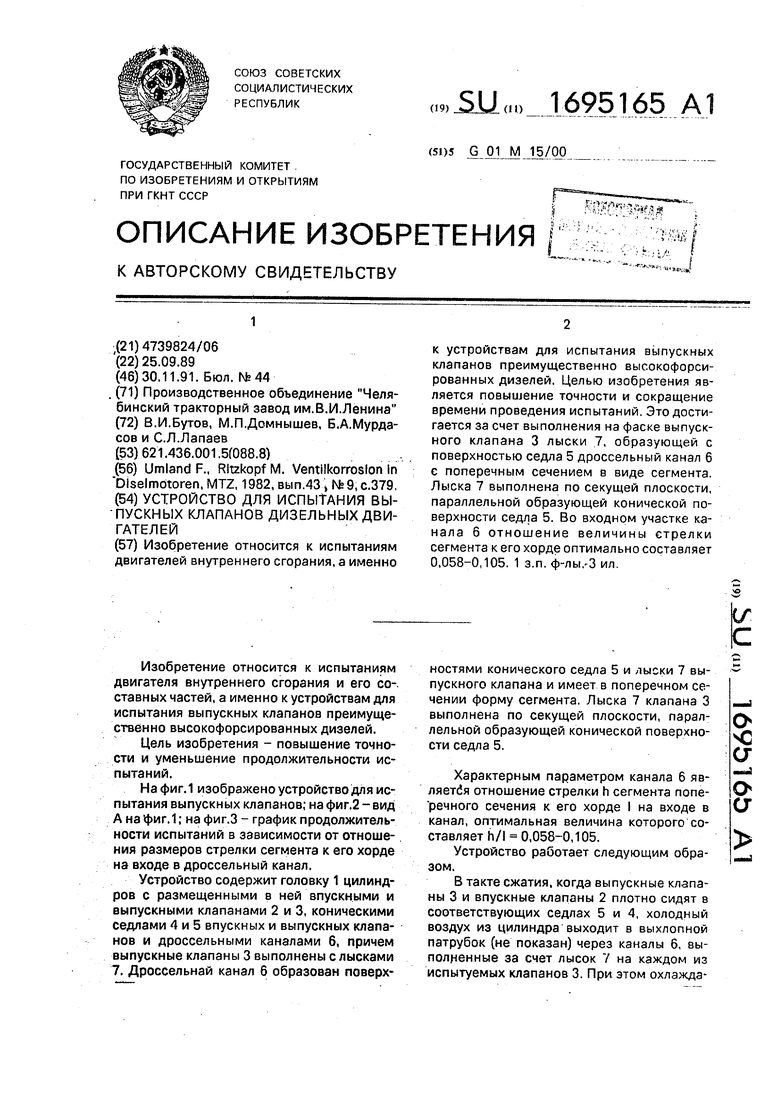

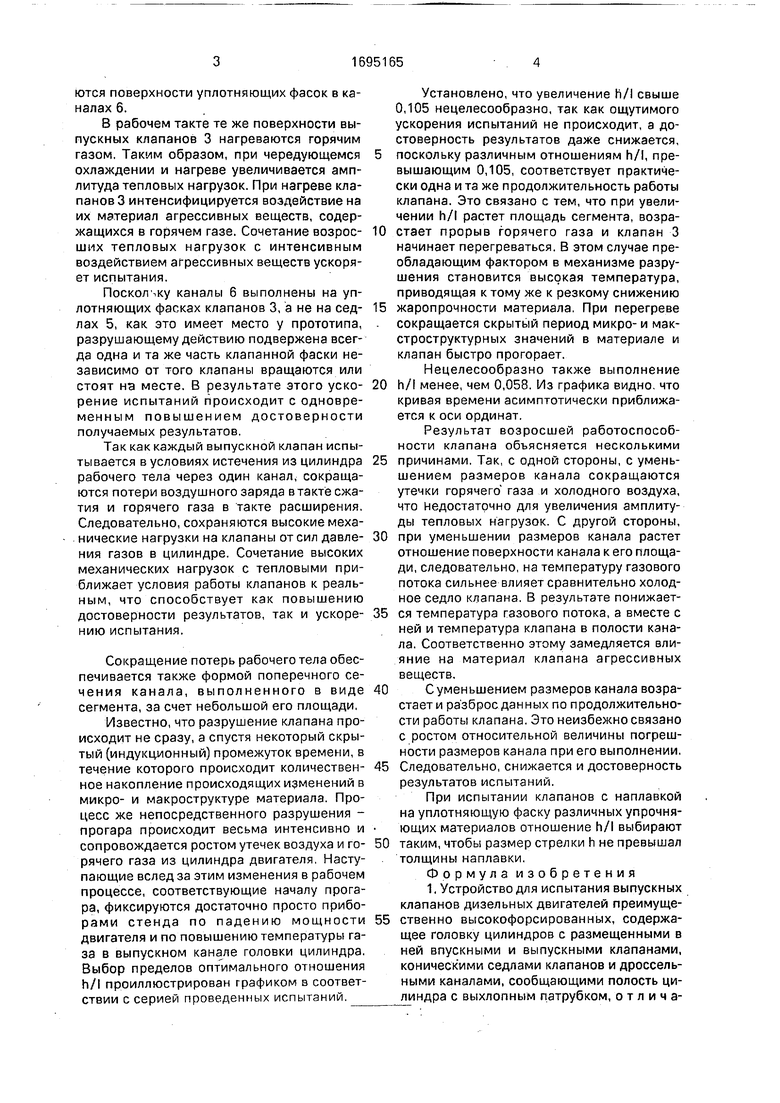

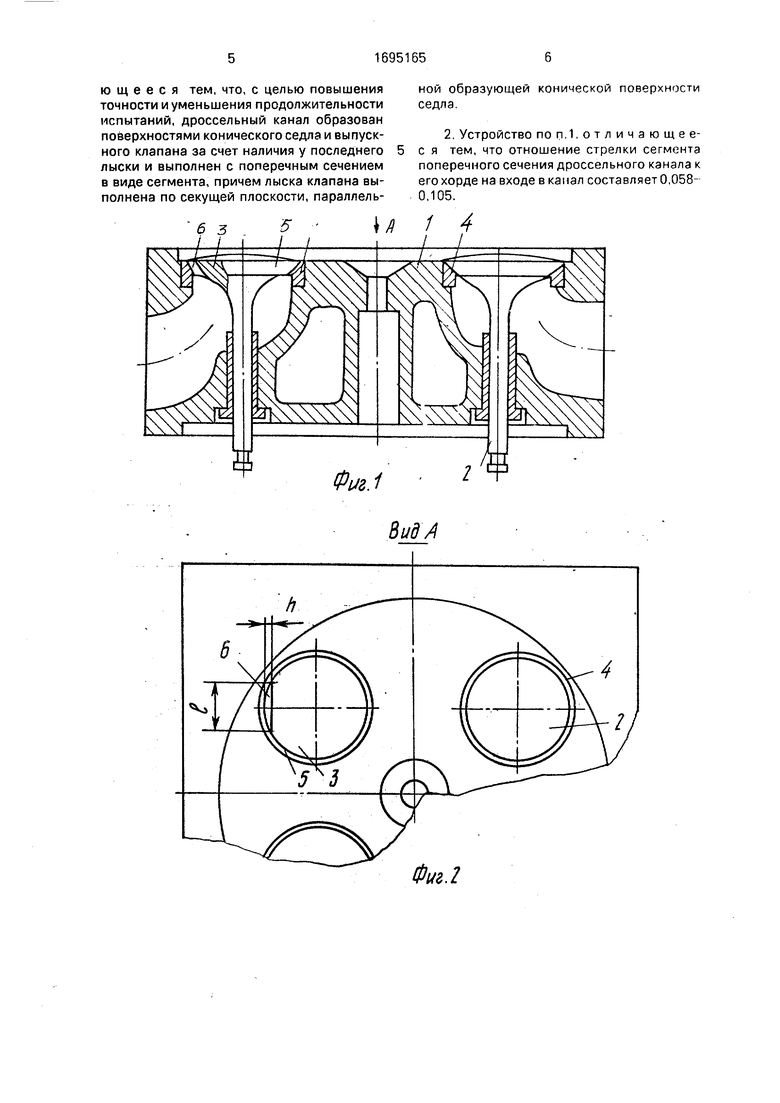

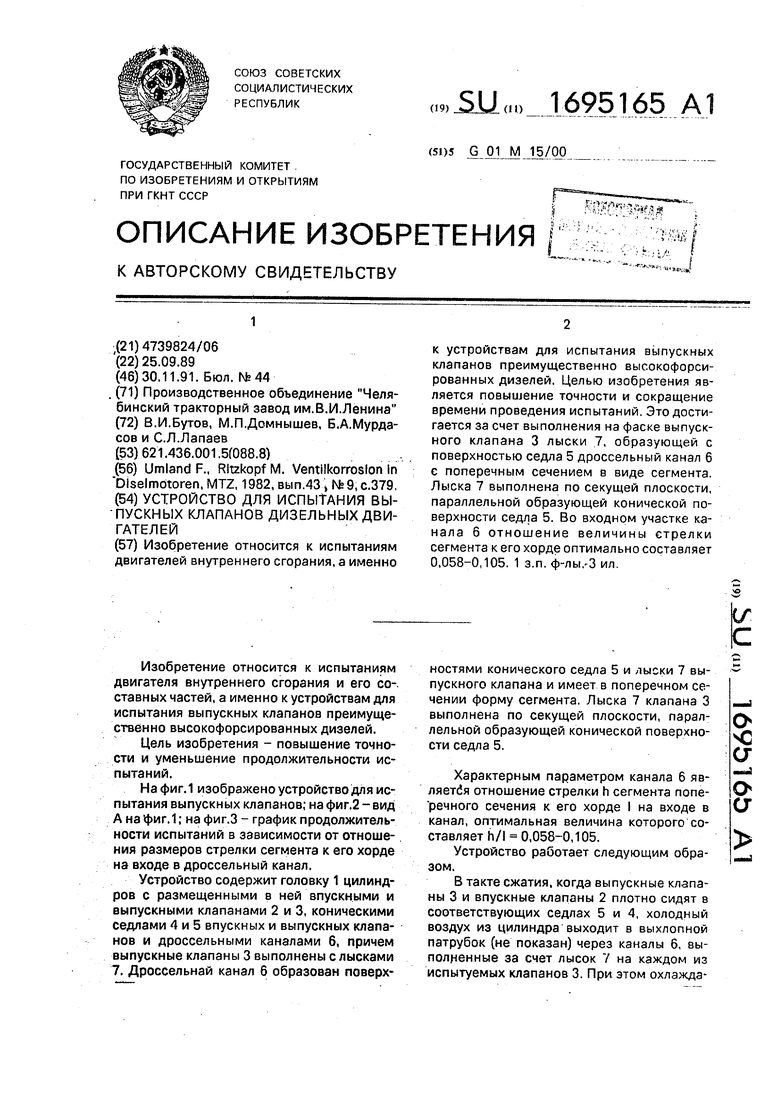

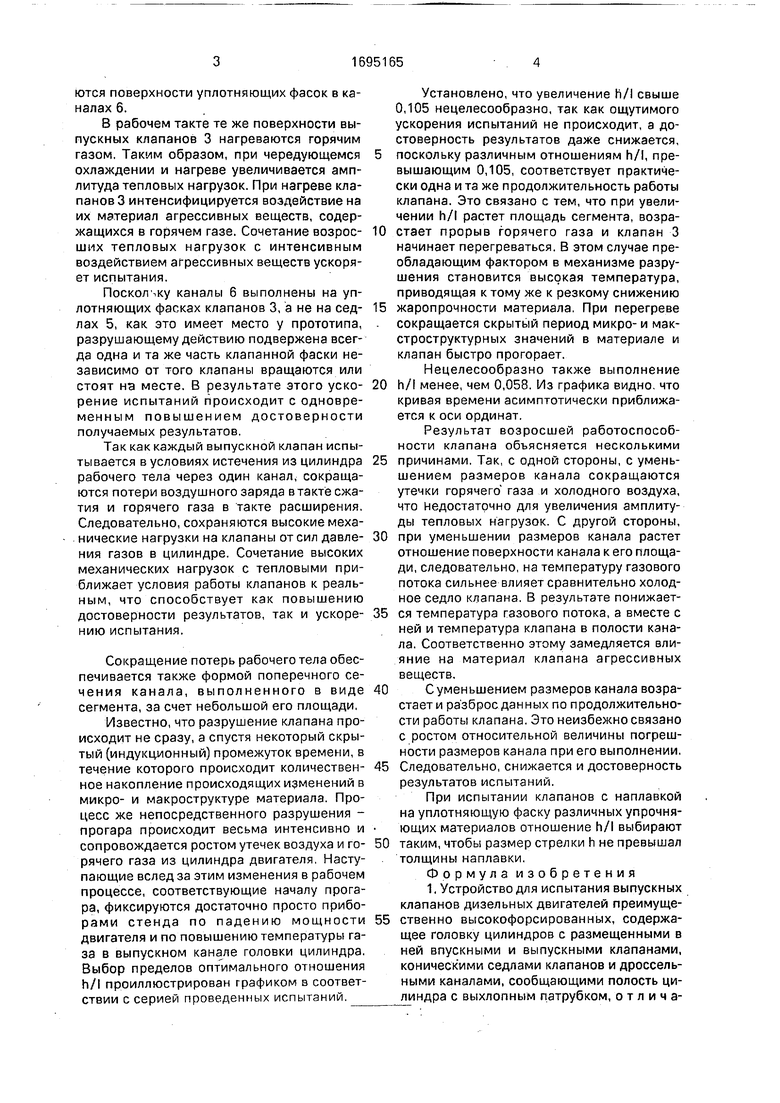

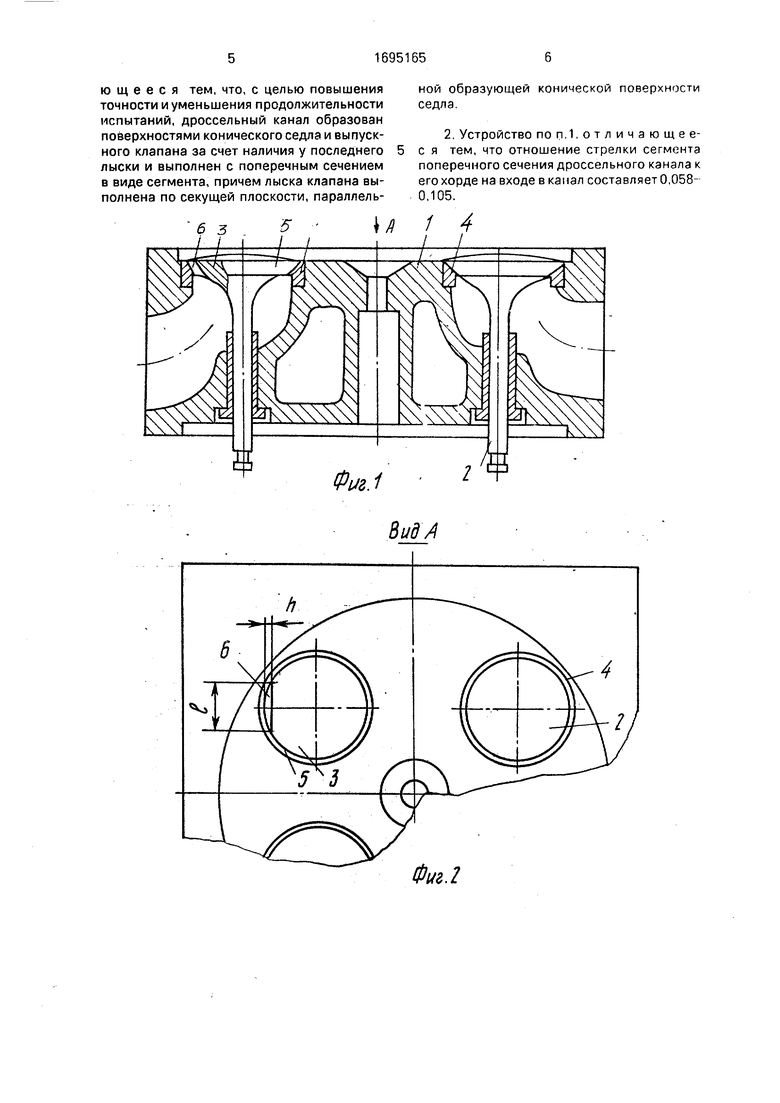

На фиг. 1 изображено устройство для испытания выпускных клапанов; на фиг.2 - вид А на фиг. 1; на фиг.З - график продолжительности испытаний в зависимости от отношения размеров стрелки сегмента к его хорде на входе в дроссельный канал.

Устройство содержит головку 1 цилиндров с размещенными в ней впускными и выпускными клапанами 2 и 3, коническими седлами 4 и 5 впускных и выпускных клапанов и дроссельными каналами 6, причем выпускные клапаны 3 выполнены с лысками 7. Дроссельнай канал 6 образован поверхностями конического седла 5 и лыски 7 выпускного клапана и имеет в поперечном сечении форму сегмента, Лыска 7 клапана 3 выполнена по секущей плоскости, параллельной образующей конической поверхности седла 5.

Характерным параметром канала 6 яв- ляетйя отношение стрелки h сегмента поперечного сечения к его хорде I на входе в канал, оптимальная величина которого составляет h/l 0,058-0,105.

Устройство работает следующим образом.

В такте сжатия, когда выпускные клапаны 3 и впускные клапаны 2 плотно сидят в соответствующих седлах 5 и 4, холодный воздух из цилиндра выходит в выхлопной патрубок (не показан) через каналы 6, выполненные за счет лысок 7 на каждом из испытуемых клапанов 3. При этом охлаждао

2 CJ

О С7

ются поверхности уплотняющих фасок в каналах 6.

В рабочем такте те же поверхности выпускных клапанов 3 нагреваются горячим газом. Таким образом, при чередующемся охлаждении и нагреве увеличивается амплитуда тепловых нагрузок. При нагреве клапанов 3 интенсифицируется воздействие на их материал агрессивных веществ, содержащихся в горячем газе. Сочетание возросших тепловых нагрузок с интенсивным воздействием агрессивных веществ ускоряет испытания.

Поскол -,ку каналы 6 выполнены на уплотняющих фасках клапанов 3, а не на седлах 5, как это имеет место у прототипа, разрушающему действию подвержена всегда одна и та же часть клапанной фаски независимо от того клапаны вращаются или стоят на месте. В результате этого ускорение испытаний происходит с одновременным повышением достоверности получаемых результатов.

Так как каждый выпускной клапан испытывается в условиях истечения из цилиндра рабочего тела через один канал, сокращаются потери воздушного заряда в такте сжатия и горячего газа в такте расширения. Следовательно, сохраняются высокие механические нагрузки на клапаны от сил давления газов в цилиндре. Сочетание высоких механических нагрузок с тепловыми приближает условия работы клапанов к реальным, что способствует как повышению достоверности результатов, так и ускорению испытания.

Сокращение потерь рабочего тела обеспечивается также формой поперечного сечения канала, выполненного в виде сегмента, за счет небольшой его площади.

Известно, что разрушение клапана происходит не сразу, а спустя некоторый скрытый (индукционный) промежуток времени, в течение которого происходит количественное накопление происходящих изменений в микро- и макроструктуре материала. Процесс же непосредственного разрушения - прогара происходит весьма интенсивно и сопровождается ростом утечек воздуха и горячего газа из цилиндра двигателя. Наступающие вслед за этим изменения в рабочем процессе, соответствующие началу прогара, фиксируются достаточно просто приборами стенда по падению мощности двигателя и по повышению температуры газа в выпускном канале головки цилиндра. Выбор пределов оптимального отношения h/l проиллюстрирован графиком в соответствии с серией проведенных испытаний.

Установлено, что увеличение h/l свыше 0,105 нецелесообразно, так как ощутимого ускорения испытаний не происходит, а достоверность результатов даже снижается,

поскольку различным отношениям h/l, превышающим 0,105, соответствует практически одна и та же продолжительность работы клапана. Это связано с тем, что при увеличении h/l растет площадь сегмента, возра0 стает прорыв горячего газа и клапан 3 начинает перегреваться. В этом случае преобладающим фактором в механизме разрушения становится высокая температура, приводящая к тому же к резкому снижению

5 жаропрочности материала. При перегреве сокращается скрытый период микро- и мак- строструктурных значений в материале и клапан быстро прогорает.

Нецелесообразно также выполнение

0 h/l менее, чем 0,058. Из графика видно, что кривая времени асимптотически приближается к оси ординат.

Результат возросшей работоспособности клапана объясняется несколькими

5 причинами. Так, с одной стороны, с уменьшением размеров канала сокращаются утечки горячего газа и холодного воздуха, что Недостаточно для увеличения амплитуды тепловых нагрузок. С другой стороны,

0 при уменьшении размеров канала растет отношение поверхности канала к его площади, следовательно, на температуру газового потока сильнее влияет сравнительно холодное седло клапана. В результате понижает5 ся температура газового потока, а вместе с ней и температура клапана в полости канала. Соответственно этому замедляется влияние на материал клапана агрессивных веществ.

0 С уменьшением размеров канала возрастает и разброс данных по продолжительности работы клапана. Это неизбежно связано с ростом относительной величины погрешности размеров канала при его выполнении,

5 Следовательно, снижается и достоверность результатов испытаний.

При испытании клапанов с наплавкой на уплотняющую фаску различных упрочняющих материалов отношение h/l выбирают

0 таким, чтобы размер стрелки h не превышал толщины наплавки.

Формула изобретения 1. Устройство для испытания выпускных клапанов дизельных двигателей преимуще5 ственно высокофорсированных, содержащее головку цилиндров с размещенными в ней впускными и выпускными клапанами, коническими седлами клапанов и дроссельными каналами, сообщающими полость цилиндра с выхлопным патрубком, о т л и ч аю щ е е с я тем, что, с целью повышения точности и уменьшения продолжительности испытаний, дроссельный канал образован поверхностями конического седла и выпускного клапана за счет наличия у последнего лыски и выполнен с поперечным сечением в виде сегмента, причем лыска клапана выполнена по секущей плоскости, параллельной образующей конической поверхности седла.

2. Устройство поп.1.отличающее- с я тем, что отношение стрелки сегмента поперечного сечения дроссельного канала к его хорде на входе в канал составляет 0,058- 0,105.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПИТАНИЯ ПОРШНЕВОГО ДВИГАТЕЛЯ И СИСТЕМА ПИТАНИЯ ЭТОГО ДВИГАТЕЛЯ | 2010 |

|

RU2465484C2 |

| УСТРОЙСТВО СЖИГАНИЯ ГАЗООБРАЗНОГО ТОПЛИВА ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2015 |

|

RU2697304C2 |

| Головка цилиндров дизельного двигателя | 1985 |

|

SU1288326A1 |

| СПОСОБ (ВАРИАНТЫ) И СИСТЕМА УПРАВЛЕНИЯ РЕЦИРКУЛЯЦИЕЙ ОТРАБОТАВШИХ ГАЗОВ В ДВИГАТЕЛЕ | 2015 |

|

RU2696835C2 |

| Двигатель внутреннего сгорания с принудительным зажиганием | 1987 |

|

SU1453071A1 |

| СПОСОБ (ВАРИАНТЫ) И СИСТЕМА КОНТРОЛЯ ПРЕЖДЕВРЕМЕННОГО ЗАЖИГАНИЯ | 2016 |

|

RU2682176C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2007 |

|

RU2361093C2 |

| Головка цилиндров | 1985 |

|

SU1305423A1 |

| ДВИГАТЕЛЬ ВНЕШНЕГО СГОРАНИЯ | 1991 |

|

RU2037636C1 |

| СПОСОБ УПРАВЛЕНИЯ ДВИГАТЕЛЕМ | 2014 |

|

RU2656075C2 |

Изобретение относится к испытаниям двигателей внутреннего сгорания, а именно к устройствам для испытания выпускных клапанов преимущественно высокофорси- рованных дизелей. Целью изобретения является повышение точности и сокращение времени проведения испытаний. Это достигается за счет выполнения на фаске выпускного клапана 3 лыски 7, образующей с поверхностью седла 5 дроссельный канал 6 с поперечным сечением в виде сегмента. Лыска 7 выполнена по секущей плоскости, параллельной образующей конической поверхности седла 5. Во входном участке канала 6 отношение величины стрелки сегмента к его хорде оптимально составляет 0,058-0,105. 1 з.п. ф-лы.-З ил.

6 3

5

Фиг.1

А

В ид А

Фиг.2

| Umland F., Rltzkopf M | |||

| Ventilkorroslon In Dlselmotoren, MTZ, 1982, вып.43 №9,c.379, |

Авторы

Даты

1991-11-30—Публикация

1989-09-25—Подача