Изобретение относится к машиностроению и может быть использовано при обработке торцовых кольцевых уплотнительных канавок фланцевых соединений.

Целью изобретения является расширение технологических возможностей за счет обработки кольцевых торцовых канавок.

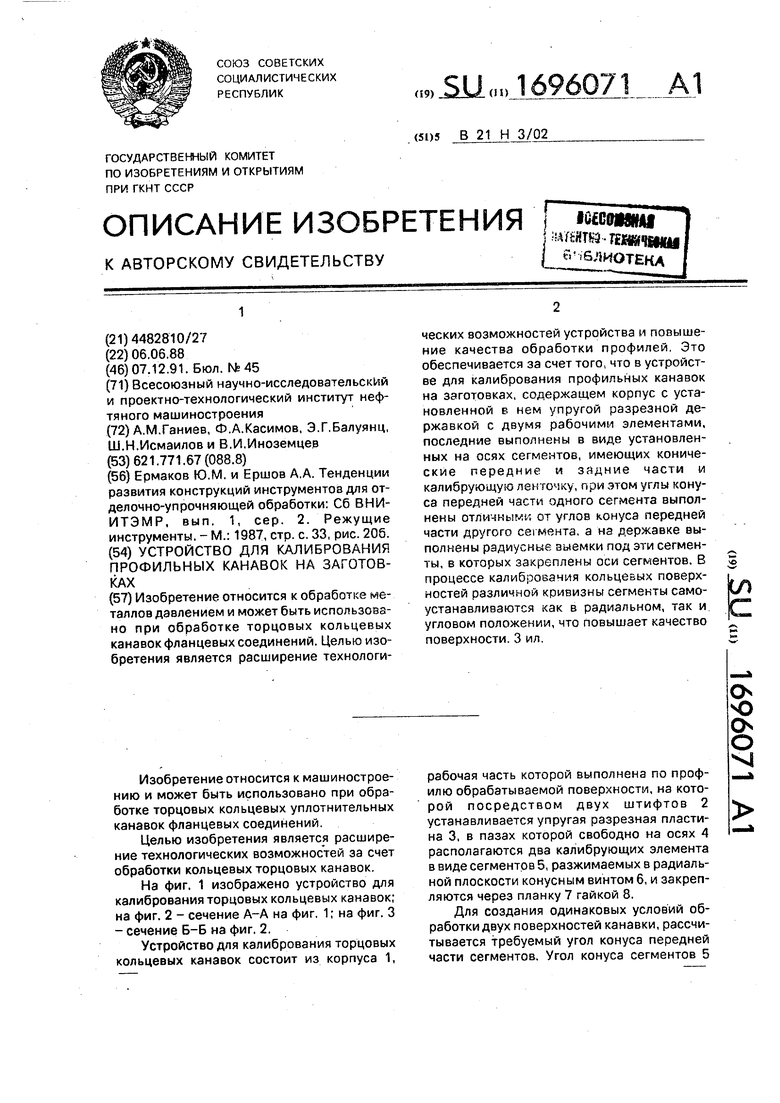

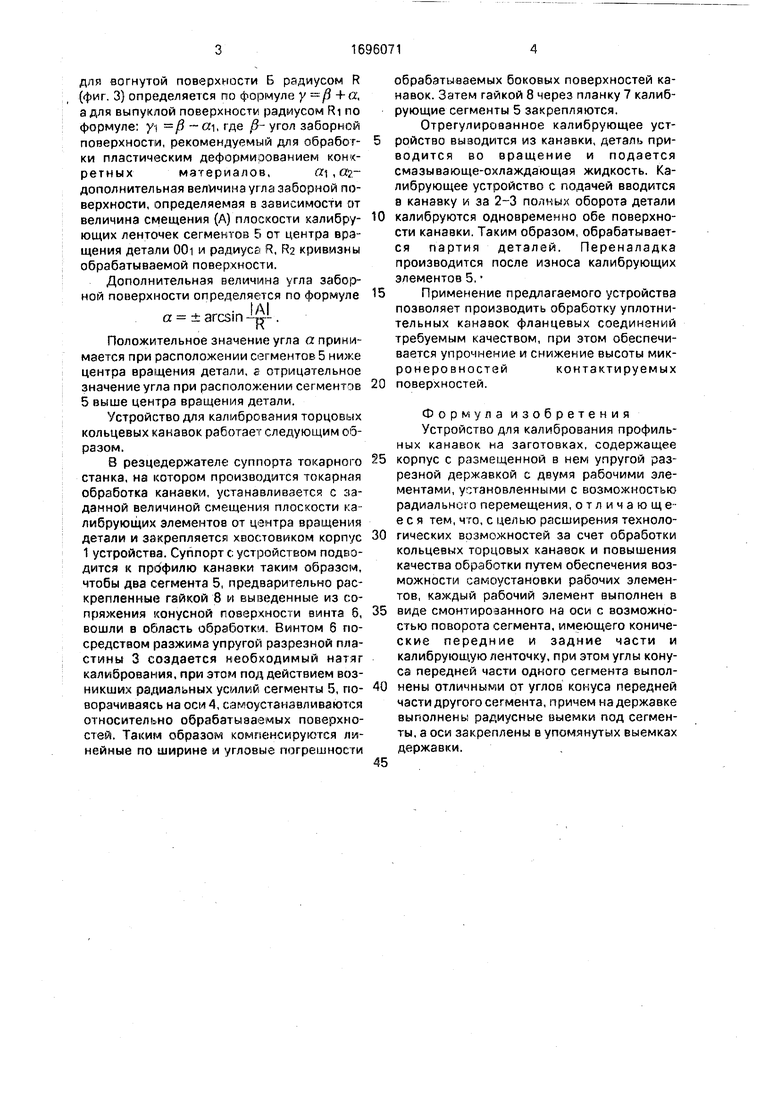

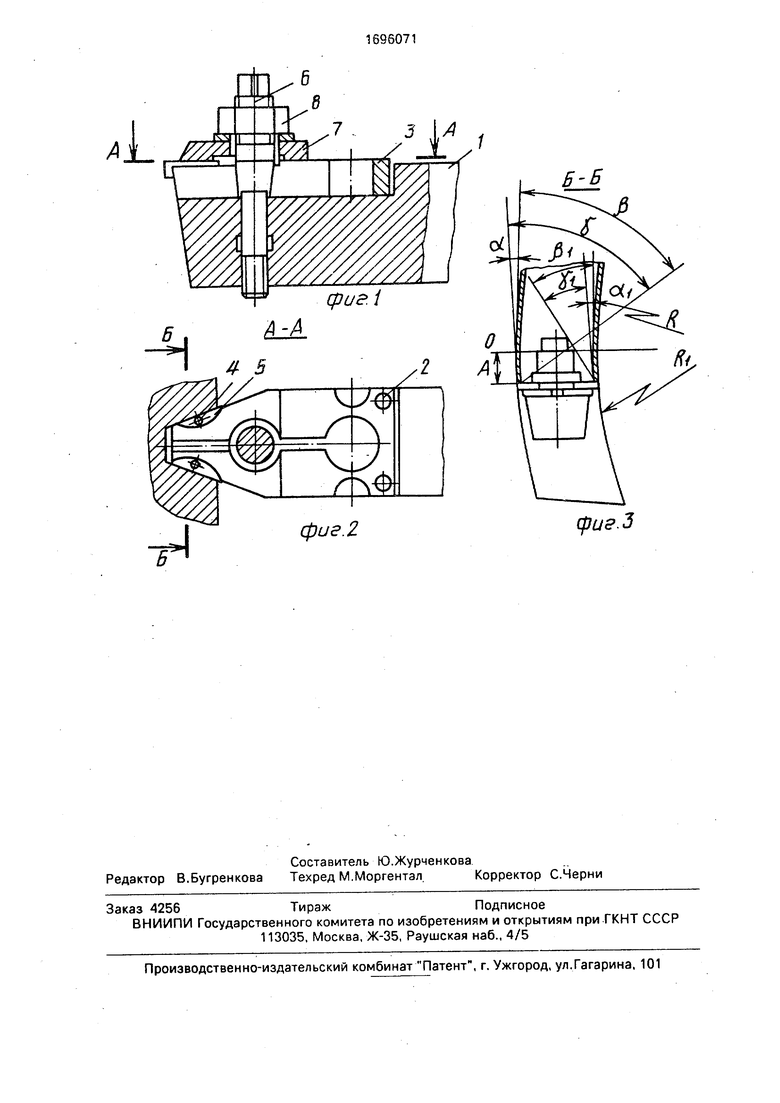

На фиг. 1 изображено устройство для калибрования торцовых кольцевых канавок; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг, 2.

Устройство для калибрования торцовых кольцевых канавок состоит из корпуса 1,

рабочая часть которой выполнена по профилю обрабатываемой поверхности, на которой посредством двух штифтов 2 устанавливается упругая разрезная пластина 3, в пазах которой свободно на осях 4 располагаются два калибрующих элемента в виде сегментов 5, разжимаемых в радиальной плоскости конусным винтом 6, и закрепляются через планку 7 гайкой 8.

Для создания одинаковых условий обработки двух поверхностей канавки, рассчитывается требуемый угол конуса передней части сегментов. Угол конуса сегментов 5

О

ю о. о VI

для вогнутой поверхности Б радиусом R (фиг. 3) определяется по формуле у / + а, в для выпуклой поверхности радиусом Ri по формуле: yi / - «1, где /J-угол заборной поверхности, рекомендуемый для обработки пластическим деформированием конкретныхматериалов,щ , од- дополнительная величина угла заборной поверхности, определяемая в зависимости от величина смещения (А) плоскости калибрующих ленточек сегментов 5 от центра вращения детали OOi и радиуса R, R2 кривизны обрабатываемой поверхности.

Дополнительная величина угла заборной поверхности определяется по формуле

|д| а ± arcsin .

Положительное значение угла а принимается при расположении сегментов 5 ниже центра вращения детали, а отрицательное значение угла при расположении сегментов 5 выше центра вращения детали.

Устройство для калибрования торцовых кольцевых канавок работает следующим образом.

В резцедержателе суппорта токарного станка, на котором производится токарная обработка канавки, устанавливается с заданной величиной смещения плоскости калибрующих элементов от центра вращения детали и закрепляется хвостовиком корпус 1 устройства. Суппорт с устройством подводится к прбфилю канавки таким образом, чтобы два сегмента 5, предварительно раскрепленные гайкой 8 и выведенные из сопряжения конусной поверхности винта 6, вошли в область обработки. Винтом 6 посредством разжима упругой разрезной пластины 3 создается необходимый натяг калибрования, при этом под действием возникших радиальных усилий сегменты 5, поворачиваясь на оси 4, самоустанавливаются относительно обрабатываемых поверхностей. Таким образом компенсируются линейные по ширине и угловые погрешности

обрабатываемых боковых поверхностей канавок. Затем гайкой 8 через планку 7 калибрующие сегменты 5 закрепляются.

Отрегулированное калибрующее устройство выводится из канавки, деталь приводится во вращение и подается смазывающе-охлаждающая жидкость. Калибрующее устройство с подачей вводится в канавку и за 2-3 полных оборота детали

калибруются одновременно обе поверхности канавки. Таким образом, обрабатывается партия деталей. Переналадка производится после износа калибрующих элементов 5.

Применение предлагаемого устройства позволяет производить обработку уплотни- тельных канавок фланцевых соединений требуемым качеством, при этом обеспечивается упрочнение и снижение высоты мик- ронеровностейконтактируемых

поверхностей.

Формула изобретения Устройство для калибрования профильных канавок на заготовках, содержащее

корпус с размещенной в нем упругой разрезной державкой с двумя рабочими элементами, установленными с возможностью радиального перемещения, отличающееся тем, что, с целью расширения технологических возможностей за счет обработки кольцевых торцовых канавок и повышения качества обработки путем обеспечения возможности самоустановки рабочих элементов, каждый рабочий элемент выполнен в

виде смонтированного на оси с возможностью поворота сегмента, имеющего конические передние и задние части и калибрующую ленточку, при этом углы конуса передней части одного сегмента выполнены отличными от углов конуса передней части другого сегмента, причем на державке выполнены радиусные выемки под сегменты, а оси закреплены в упомянутых выемках державки.

т

L

8

кзГ

iч

7 .

фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ И КАЛИБРОВАНИЯ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ДЕФОРМИРУЮЩЕ-РЕЖУЩИМ ИНСТРУМЕНТОМ | 2011 |

|

RU2474486C1 |

| ИНСТРУМЕНТ ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ С КАЛИБРОВАНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2478457C1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ С КАЛИБРОВАНИЕМ И УПРОЧНЕНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2478025C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ С КАЛИБРОВАНИЕМ И УПРОЧНЕНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2484928C2 |

| Комбинированный инструмент для регуляризации микрорельефов | 1991 |

|

SU1792823A1 |

| СБОРНОЕ КОЛЬЦЕВОЕ СВЕРЛО С МЕХАНИЧЕСКИМ КРЕПЛЕНИЕМ МНОГОГРАННЫХ РЕЖУЩИХ ПЛАСТИН И НЕПЕРЕТАЧИВАЕМЫЕ ПЛАСТИНЫ ДЛЯ ЕГО ОСНАЩЕНИЯ | 2014 |

|

RU2656190C2 |

| УСТРОЙСТВО ДЛЯ ПРОТЯГИВАНИЯ | 1988 |

|

RU2028884C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОЙ ДЕФОРМИРУЮЩЕ-РЕЖУЩЕЙ ОБРАБОТКИ С КАЛИБРОВАНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ ДЕТАЛЕЙ | 2011 |

|

RU2478456C2 |

| УСТРОЙСТВО СТАТИКО-ИМПУЛЬСНОЙ ДЕФОРМИРУЮЩЕ-РЕЖУЩЕЙ ОБРАБОТКИ С КАЛИБРОВАНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ ДЕТАЛЕЙ | 2011 |

|

RU2487785C2 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ДЕФОРМИРУЮЩЕ-РЕЖУЩЕГО ДОРНОВАНИЯ | 2010 |

|

RU2460626C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при обработке торцовых кольцевых канавок фланцевых соединений. Целью изобретения является расширение технологических возможностей устройства и повышение качества обработки профилей. Это обеспечивается за счет того, что в устройстве для калибрования профильных канавок на заготовках, содержащем корпус с установленной в нем упругой разрезной державкой с двумя рабочими элементами, последние выполнены в виде установленных на осях сегментов, имеющих конические передние и задние части и калибрующую ленточку, при этом углы конуса передней части одного сегмента выполнены отличными от углов конуса передней части другого сегмента, а на державке выполнены радиусные выемки под зти сегменты, в которых закреплены оси сегментов. В процессе калибрования кольцевых поверхностей различной кривизны сегменты самоустанавливаются как в радиальном, так и угловом положении, что повышает качество поверхности. 3 ил.

| Ермаков Ю.М | |||

| и Ершов А.А | |||

| Тенденции развития конструкций инструментов для от- делочно-упрочняющей обработки: Сб ВНИ- ИТЭМР | |||

| вып | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Режущие инструменты | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| Гидравлический способ добычи торфа | 1916 |

|

SU206A1 |

Авторы

Даты

1991-12-07—Публикация

1988-06-06—Подача