Изобретение относится к области высокотемпературной пайки, а именно к паяльным пастам, используемым в машиностроении, авиа-, автостроении и других областях техники для пайки деталей и конструкций.

Наиболее близким по технической сущности к изобретению является состав паяльной пасты, содержащий порошок припоя 85,2-91,6, пластификатор (масло ВМ-4) 6,5- 11,47, вакуумную смазку 1,44-2,51. бутосил 0,46-0,84.

Недостатками известной паяльной пасты являются недостаточная прочность сцепления пасты с паяемыми поверхностями в связи с отсутствием в ее составе связующих веществ, обладающих конвекционными свойствами; возможность окисления поверхностей в процессе хранения и пайки из-за отсутствия в ее составе антиокислителя, а также из-за склонности масел к глубокому окислению при повышенных температурах; снижение реологических свойств из-за возможности расслоения смазки и масла обусловленное явлением счнерезиса, низкое качество пайки, обусловленное наличием в пасте кремнезема (5Ю2), что поелятствует растеканию расплавленного припоя оставляя на поверхности пайки твердый остаток затрудняющий формирование паяных соединений и увеличивающий количество шлаков

Цель изобретения - повышение прочности сцепления пасты с паяемыми поверхностями, сохранение длительное время реологических свойств, улучшение .ч эчества пайки.

Паста для высокотемпературной пайки металлов содержит следующие компоненты, мае %:

Поливинилацетат5-9 46

Поливиниловый спирт0 37 -0 7

Дибутилфталат

/ -Нафтол

Вода

Порошкообразный

припойОпальное

О 64 025 556

1 22 033 105

(Л

С

«a. о ч о ю

СА)

ю

В предлагаемой паяльной пасте высоковязкое связующее способно удерживать во взвешенном состоянии порошкообразные материалы с большой удельной массой (8-9 Г/CNT) о любой пропорции, а антиокислительная добавка 0-иафтол) предохраняет поверхности паяемых металлов or окисления в процессе хранения и пайки.

Приготовленная иа основе указанного связующего паста технологична , так как об - ладает устойчивыми реологическими свойствами, то есть сохраняет свою вязкость и не расслаивается при хранении до 7 сут; обладает достаточном прочностью сцепления с паяемыми поверхностями за счет кон- векционной липкости связующего и высокой адгезии I к металлу после высыхания пленки; исключает образование твердых остатков па паяемых поверхностях за счет полного выгорания низкотемпературною связующего а интервале температур 100-500°С и предотвращает окисление паяемых поверхностей за счет введения антиокислительной добавки (й-нафтола), что значительно улучшает качество лайки и позволяет производить пайку в разноориентиро- ванном пространственном положении паяемого соединения с сохранением галтелей повыш иных размеров до R 3-5 мм; консистенция пасты позволяет наносить ее высокопроизводительными методами, например ракельным и распылением.

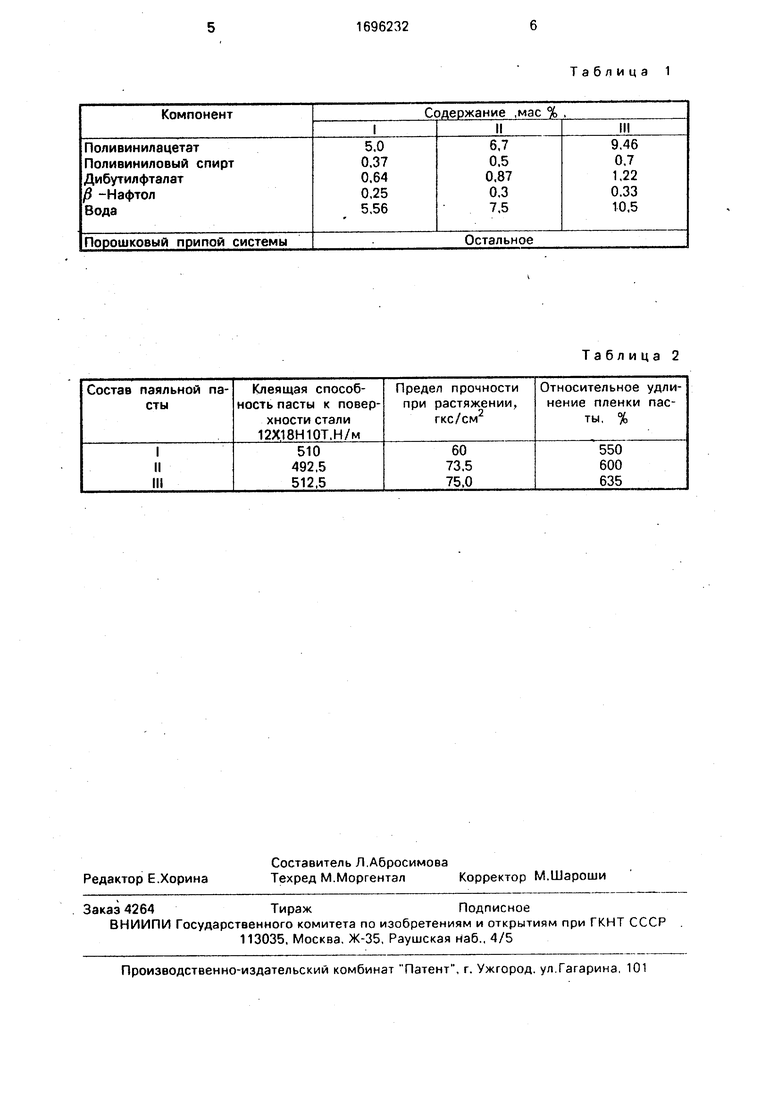

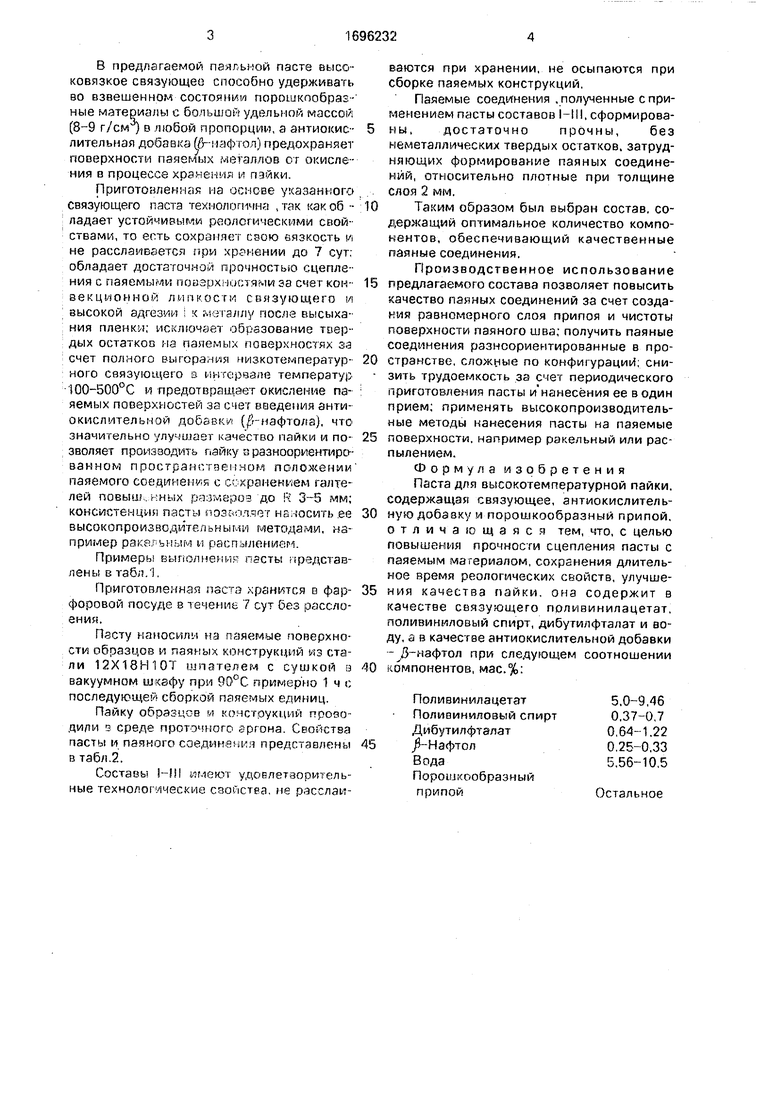

Примеры выполнения пасты представлены в табл.1.

Приготовленная паста хранится в фарфоровой посуде в течение 7 сут без расслоения.

Пасту наносили на паяемые поверхности образцов и паяных конструкций из стали 12Х18Н10Т шпателем с сушкой а вакуумном шкафу при 90°С примерно 1 ч с последующей сборкой паяемых единиц.

Пайку образцов и конструкций проводили Q среде проточного аргона. Свойства пасты и паяного соединения представлены в табл.2.

Составы I-III имеют удовлетворительные технологические свойства, не расслаиваются при хранении, не осыпаются при сборке паяемых конструкций.

Паяемые соединения .полученные с применением пасты составов НИ, сформированы, достаточно прочны, без неметаллических твердых остатков, затрудняющих формирование паяных соединений, относительно плотные при толщине слоя 2 мм.

Таким образом был выбран состав, содержащий оптимальное количество компонентов, обеспечивающий качественные паяные соединения.

Производственное использование

предлагаемого состава позволяет повысить качество паяных соединений за счет создания равномерного слоя припоя и чистоты поверхности паяного шва; получить паяные соединения разноориентированные в пространстве, сложные по конфигурации, сни- зить трудоемкость за счет периодического приготовления пасты и нанесения ее в один прием; применять высокопроизводительные методы нанесения пасты на паяемые

поверхности, например ракельный или распылением.

Формула изобретения Паста для высокотемпературной пайки, содержащая связующее, антиокислительную добавку и порошкообразный припой, отличающаяся тем, что, с целью повышения прочности сцепления пасты с паяемым материалом, сохранения длительное время реологических свойств, улучшения качества пайки, она содержит в качестве связующего поливинилацетат, поливиниловый спирт, дибутилфталат и воду, а в качестве антиокислительной добавки -JJ-нафтол при следующем соотношении

компонентов, мас.%:

Поливинилацетат5,0-9,46

Поливиниловый спирт0,37-0,7

Дибутилфталат0,64-1.22

/-Нафтол0.25-0,33

Вода5,56-10,5 Порошкообразный

припойОстальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Паяльная паста для пайки нержавеющих сталей и жаропрочных сплавов | 1987 |

|

SU1518104A1 |

| Паста для пайки | 1986 |

|

SU1338993A1 |

| Паяльная паста | 1989 |

|

SU1691021A1 |

| Паяльная паста для низкотемпературной пайки | 1988 |

|

SU1599171A1 |

| Паяльная паста | 1986 |

|

SU1338994A1 |

| Паяльная смесь | 1988 |

|

SU1562091A1 |

| ПАСТА ДЛЯ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2004 |

|

RU2263568C2 |

| Паяльная паста | 1978 |

|

SU833398A1 |

| Паяльная паста для лужения и пайки изделий радиоэлектронной аппаратуры | 1988 |

|

SU1532249A1 |

| СПОСОБ КОМПОЗИЦИОННОЙ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1997 |

|

RU2129060C1 |

Изобретение относится к области высокотемпературной пайки, в частности к паяльным пастам, используемым для пайки металлов. Цель изобретения - повышение прочности сцепления пасты с паяемыми поверхностями, сохранение длительное время реологических свойств, улучшение качества пайки. Паста для высокотемпературной пайки содержит, мае % поливинилацетат 5- 9,46, поливиниловый спирт 037-0,7. дибутилфталат 0,64-1,2 А нафтол 0,25- 0,33, вода 5,56-10,5, порошкообразный припой остальное Паста позволяет повысить качество паяных соединений за счет создания равномерного слоя припоя и чистоты поверхности паяного шва, получать паяные соединения разноориентированные в пространстве, сложные по конфигурации 2 табл

Таблица 2

| Авторское свидетельство СССР № 794917.кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1991-12-07—Публикация

1988-11-09—Подача