Изобретение относится к машиностроению и может быть применено при изготовлении изделий из алюминия и его сплавов. Задача изобретения - расширение возможностей пайки изделий из алюминия и его сплавов с увеличенными зазорами с одновременным повышением качества паяного соединения.

Известен способ пайки (Н. Ф.Лашко, С.В.Лашко, "Контактные металлургические процессы при пайке", Москва, "Металлургия", 1977 г.) изделий из алюминия и его сплавов с зазорами 0,1-0,4 мм металлокерамической пастой состава: Ga - 50%, Al - 25%, Zn - 25%. Пайку ведут в вакууме не ниже 6•10-4 Па, при температуре пайки 300oC и выдержке 1 час.

Этот способ позволяет получать качественные, вакуумплотные соединения изделий с увеличенными паяльными зазорами при достаточно низкой температуре пайки. Однако использование компонентов, входящих в композиционный припой, может вести к охрупчиванию паяного шва и основного металла, снижению коррозионной стойкости соединения и температуры его эксплуатации.

Известен способ пайки (Н.Ф.Лашко, С.В.Лашко, "Пайка металлов", М., Машиностроение, 1997 г.), при котором "...порошок более тугоплавкого металла . ..закладывают в зазор. Более легкоплавкую составляющую припоя укладывают около зазора. При нагреве расплавленный припой затекает в зазор и частично расплавляет порошок".

Этот способ позволяет уменьшить междендритную пористость в паяном шве, не требует приложения давления в процессе пайки. Однако при этом необходимо размещать порошок наполнителя в процессе сборки изделия, что ограничивает технологические возможности способа.

Задачей изобретения является расширение возможностей пайки изделий из алюминия и его сплавов с увеличенными зазорами с одновременным повышением качества паяного соединения.

Поставленная задача достигается тем, что в зазор между деталями помещают смесь порошков титана, служащего тугоплавким наполнителем, силумина, служащего легкоплавкой составляющей, и свинца, обеспечивающего смачивание наполнителя. Для подпитки шва в процессе пайки около соединения размещают легкоплавкую составляющую композиционного припоя. Компоненты композиционного припоя, размещаемого в зазоре, берутся в следующем соотношении:

порошок титана 40-70% (вес.),

порошок эвтектического силумина 30-60% (вес.),

порошок свинца 1-2% (вес.) от массы смеси.

Содержание эвтектического силумина в наполнителе зависит от типа паяного соединения и величины паяльного зазора.

Введение порошка титана в зазор имеет задачу создать там сеть капиллярных каналов, позволяющих легкоплавкой составляющей затекать и удерживаться в зазоре под действием капиллярных сил во время пайки, а после застывания образовывать качественное паяное соединение. Добавка легкоплавкой составляющей необходима для избежания образования замкнутых полостей в объеме шва, что ведет к появлению пор и раковин. Выбор в качестве легкоплавкой составляющей силумина обусловлен его высокой коррозионной стойкостью, прочностью и низкой эрозионной способностью. В обычных условиях пайки, характерных при использовании в качестве припоя эвтектического силумина (13-14% Si, 86-87% Al, Tп = 600-610oC), титан не смачивается силумином, однако введение свинца обеспечивает хорошее смачивание. Добавка свинца в наполнитель имеет целью создать в процессе пайки в зоне шва локальную атмосферу, богатую парами свинца, что обеспечивает смачивание наполнителя и не препятствует растеканию припоя по алюминию. При содержании свинца менее 1% (вес.) смачивание имеет нестабильный характер, а увеличение содержания более 2% (вес.) не целесообразно с точки зрения его экологической вредности.

Для экспериментальной проверки предлагаемого способа была проведена пайка образцов с некапиллярными сборочными зазорами. Образцы изготавливались из пластины размером 40х40х0,8 мм и бруска 5х3х30 мм сплава АМц, зазор составлял 0,8 мм. Поверхность образцов травилась в кислотном растворе (об.%):

HF - 40%,

НNO3 - 20%,

H2O - 40%,

в течение 10-15 сек с последующей промывкой в воде и сушкой.

Образец собирали и устанавливали в горизонтальном положении. Зазор заполняли пастой из смеси порошков следующего состава (вес.%):

порошок титана (ПТМ) - 40-70%

порошок эвтектического силумина (АКД12-2С) - 30-60%

порошок свинца (ч.д.а) - 1-2% от массы смеси

взятого в количестве 18 грамм, и связки состава:

бутилацетат - 10 мл

смола ТБМ 60 - 0,75 г

дибутилфталат - 0,2 мл

в количестве 10 мл.

Около зазора размещали пруток эвтектического силумина.

Образцы паялись в вакууме не ниже 0,1 Па при температуре пайки 600-610oC с выдержкой 5-7 мин. Для пайки использовали вспомогательный контейнер (А.с. СССР N 1511033), представляющий собой негерметичную коробку из жаростойкой стали с затвором, уплотняемым металлическим геттером - титановой губкой. В паяльную атмосферу вводили пары магния из навесок, размещаемых под губкой. Температуру контролировали хромель-алюмелевой термопарой, устанавливаемой около некапиллярного зазора.

По аналогичному режиму была проведена пайка образцов для испытаний на растяжение (ГОСТ 23047-78, тип 4). Величина зазора составляла 0,5-0,8 мм. Паяные образцы контролировались визуальным осмотром и металлографическим анализом на микроскопе МИМ-8. Предел прочности определяли на испытательной машине 1231-У10.

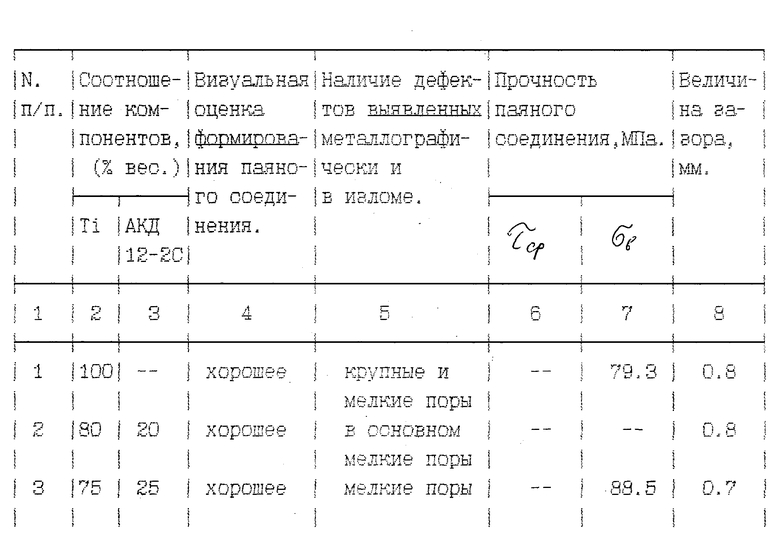

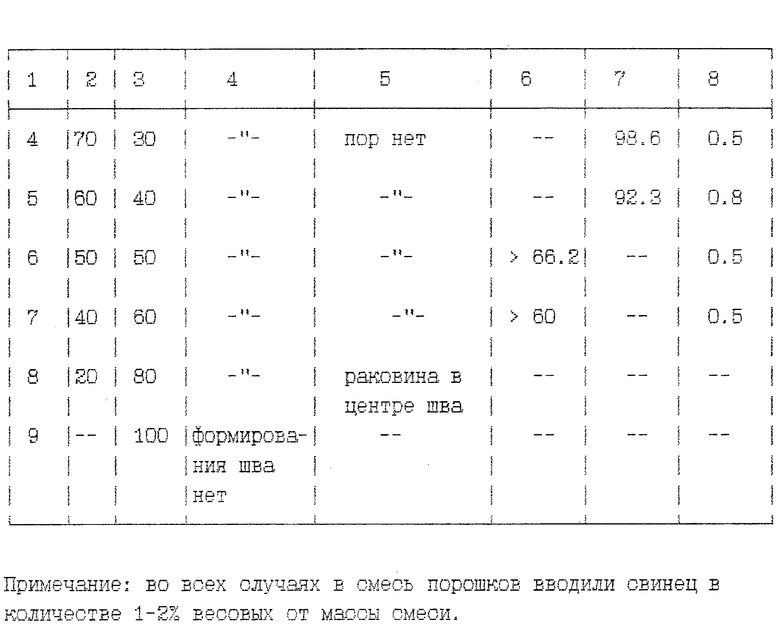

Результаты пайки образцов с некапиллярными зазорами и результаты испытаний на растяжение приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ бесфлюсовой пайки титана и его сплавов с алюминием и его сплавами | 1987 |

|

SU1551482A1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ ПРИПОЙ ДЛЯ БЕСФЛЮСОВОЙ ПАЙКИ | 1979 |

|

SU803280A1 |

| Композиционный припой | 1990 |

|

SU1745475A1 |

| Способ пайки | 1982 |

|

SU1077727A1 |

| Способ пайки | 1982 |

|

SU1118494A1 |

| Способ пайки алюминия и его сплавов | 1987 |

|

SU1511033A1 |

| Устройство для автовакуумной пайки | 1990 |

|

SU1759576A1 |

| Смесевой порошковый припой для пайки алюминия и сплавов на его основе | 2021 |

|

RU2779439C1 |

| Припой для пайки сталей | 1988 |

|

SU1618554A1 |

| Способ пайки керамики с металлами и неметаллами | 1984 |

|

SU1260124A1 |

Изобретение может быть применено при пайке изделий из алюминия и его сплавов типа фланцев, патрубков, кронштейнов с увеличенными сборочными зазорами. В зазоре между деталями размещают наполнитель. Наполнитель состоит из тугоплавкого металла (титана) с добавками свинца. В состав наполнителя может добавляться свинец 30 - 60 вес. % от массы наполнителя. В зоне соединения укладывают припои и изделие паяют в вакууме с введением паров магния. Способ обеспечивает качественное формирование паяного шва, расширяет возможность пайки изделий из алюминия и его сплавов. 1 табл.

Способ композиционной пайки алюминия и его сплавов, при котором в зоне соединения размещают припои, а в зазор между деталями помещают смесь порошков наполнителя из тугоплавкого металла и припоя, отличающийся тем, что в качестве наполнителя используют порошок титана в количестве 40 - 70 вес.% с добавкой свинца в количестве 1 - 2% от общей массы смеси.

| Лашко Н.Ф.и др | |||

| Пайка металлов | |||

| - М.: Машиностроение, 1977, с.175 | |||

| Способ бесфлюсовой пайки деталей из алюминия и его сплавов | 1976 |

|

SU606693A1 |

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Способ пайки в парах легкоиспаряющегося элемента | 1980 |

|

SU929357A1 |

| Способ пайки конструкций из алюминиевых сплавов | 1987 |

|

SU1459830A1 |

| Способ пайки алюминия и его сплавов | 1987 |

|

SU1511033A1 |

| Способ пайки узлов из алюминиевых сплавов | 1989 |

|

SU1646735A1 |

Авторы

Даты

1999-04-20—Публикация

1997-07-03—Подача