Изоиретение относится к полимерным строительным материалам и может быть использовано з производстве строительных конструкций и изделий, эксплуатируемых в условиях повышенных температур.

Целью мгобое1ения является повышение геплостой,ости к снижение полимеремKOCTW.

В качестве термостабилизирующей до- 5а(жи а предлагаемой полимерминеральной смеем используете0 кубовый octaTOK стадии пслучания бензойной кислоты окислением толуола на основе бензойной кислоты, модифицированный кубовими остатками тяжелых пиридиновых оснований коксохимического прокьаодства.

Указанная добавка носит условное наи- менсаан п X масла.

Способ получение термостабилизирую- щей добавки следующий: в грехгорлую колбу, снабженную устройством для регулирования температуры и мешалкой, помещают Х-масла и кубовый остаток тяжелых пиридиновых оснований коксохимического производства. Затем температуру реакции поднимают до 100°С и реакцию проводят до попущения однородной массы темно-коричневого цвета.

Химический состав Х-масла следующий, мас.%:

Бензойна кислота40 -60

Бензилбензоат2,7-15

Фталезая кислота3,0-7,0

Флуорен1,0-5,0

Дифенил0,2-0,5

2-Метилдифенил0,1-0,6

С

о о Ьь, о

Ч

2,3-Д метмлдефинил 0,1-0,4 Бензиловый спирт0,05-0,1

Безальдегид0,1-0,3

Ацетофенон0,1-0,2

КобальтСледы

Тяжелые субпродукты Остальное В качестве модифицирующей добавки используют отходы ректификации тяжелых пиридиновых оснований.

Технология получения полимермине- ральной смеси следующая.

Предварительно дозируют исходные компоненты. Отдозированная карбамидо- формальдегмднзя ствола марки КФ-Ж, кислотостойкий наполнитель- андезит, фосфогипс и термостабилмзирующую добавку загружают в смеситель и перемешивают в теченеи 2 мин. Затем в .ь подают отвердитель и общую массу перемешивают 2,5-3 мин. Готовую смесь формируют и уплотняют на стандартных виброплощадках. Максимальную прочность и теплостойкость полимермине- ральная смесь достигается через 30 сут при твердении в нормальных условиях.

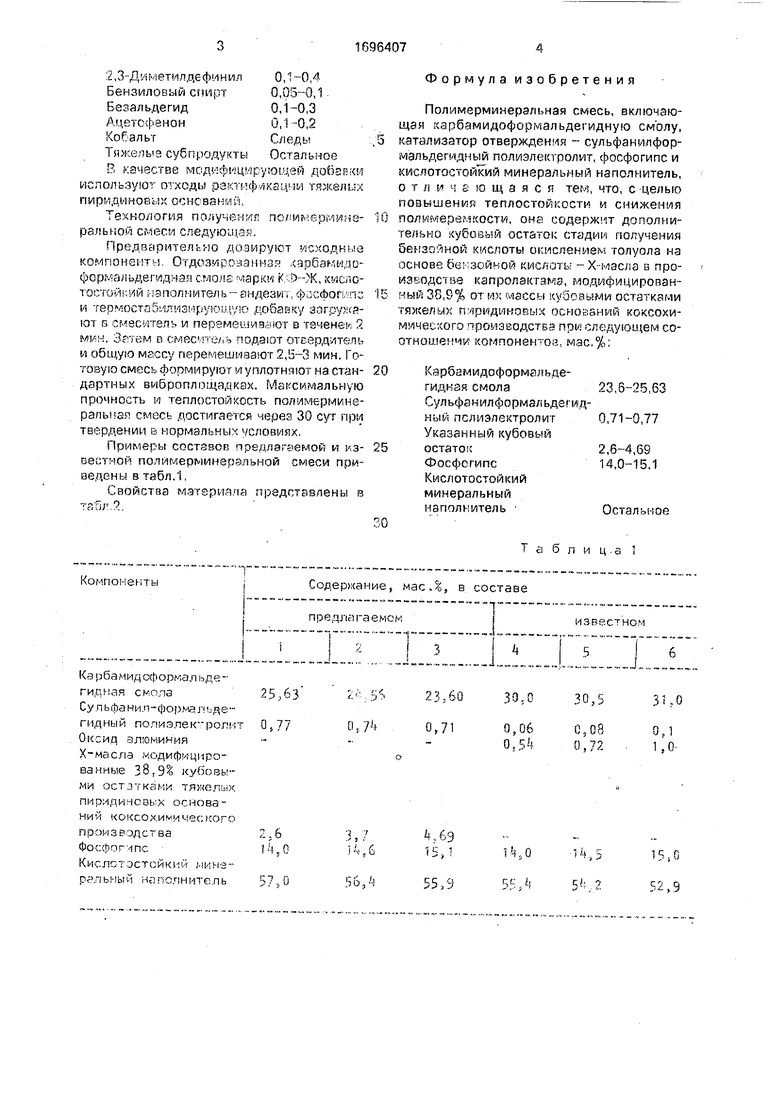

Примеры составов предлагаемой и известной полммерминеральной смеси приведены в табл.1.

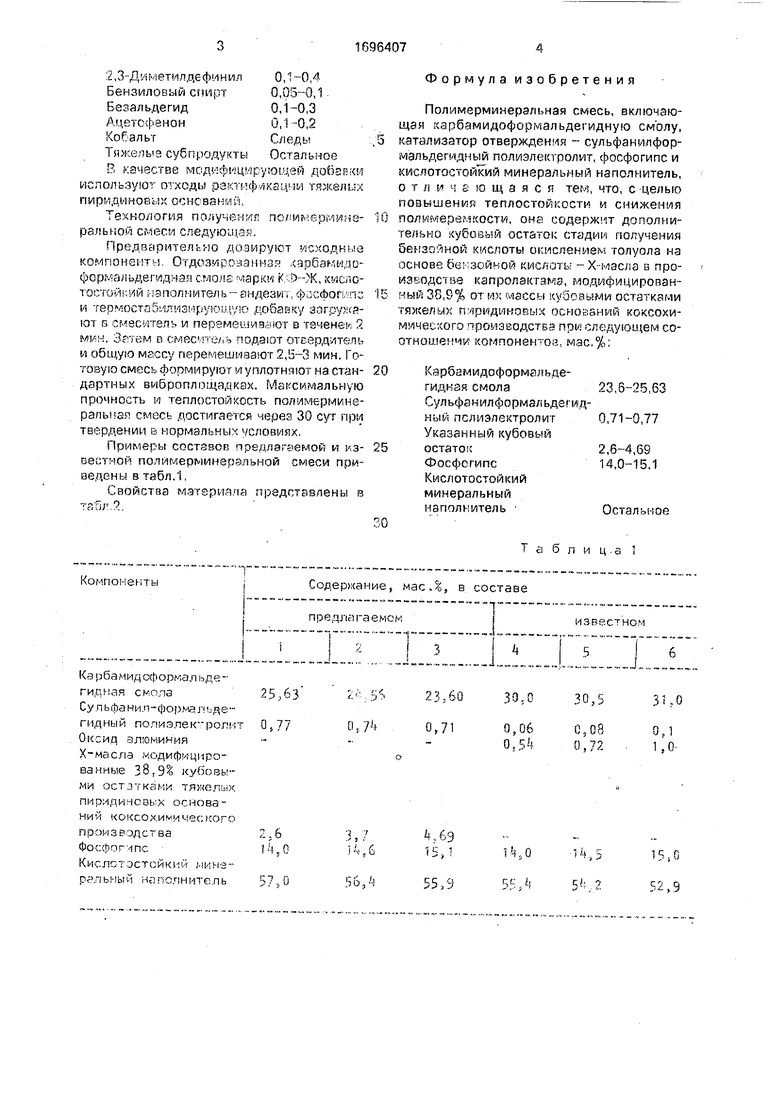

Свойства материала представлены в табл.2,

0

5

0

5

0

Формула изобретения

Полимерминеральная смесь, включающая карбамидоформальдегидную смолу, катализатор отверждения - сульфанилфор- мальдегидный полиэлектролит, фосфогипс и кислотостойкий минеральный наполнитель, отличающаяся тем, что, с целью повышения теплостойкости и снижения полимеремкости, она содержит дополнительно кубовый остаток стадии получения бензойной кислоты окислением толуола на основе бензойной кислоты -Х-масла в производстве капролактама, модифицированный 38,9% от их массы кубовыми остатками тяжелых пиридиновых оснований коксохимического производства при следующем соотношении компонентов, мас.%:

Карбамидоформальдегидная смола23,6-25,63

Сульфанилформальдегидный полиэлектролит0,71-0,77

Указанный кубовый

остаток2,6-4,69

Фосфогипс14,0-15.1

Кислотостойкий

минеральный

наполнительОстальное

Т а б л и ц.а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерминеральная смесь | 1990 |

|

SU1772093A1 |

| Композиция для пенопласта | 1990 |

|

SU1713909A1 |

| Полимерминеральная смесь | 1990 |

|

SU1728164A1 |

| Полимерминеральная смесь | 1990 |

|

SU1730077A1 |

| Полимербетонная смесь | 1990 |

|

SU1724624A1 |

| Полимербетонная смесь | 1989 |

|

SU1694522A1 |

| ИНГИБИТОР КОРРОЗИИ СТАЛИ | 1992 |

|

RU2095472C1 |

| Полимерный тампонажный состав | 1986 |

|

SU1432192A1 |

| Селективный эмульсионный состав для водоизоляции и выравнивания профиля притока добывающих скважин | 2019 |

|

RU2717498C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2001 |

|

RU2211226C2 |

Изобретение относится к составам пол- ирлермикерал эны смесей и может быть использовано в производстве строительных конструкций и изделии эксплуатируемых в условиях повышенных температур. Цель изобретения - повышение теплостойкости и снижение полимеремкости. Полимерми- неральная смесь имеет состав, мас.%: кар- бамидоформальдегидная смола 23,6-25,63; сульфанилфармальдегидный полиэлектролит 0,71-0,77; кубовый остаток стадии получения бензойной кислоты окислением толуола на основе бензойной кислоты - X- масла в производстве капролактама, модифицированный 38,9% от их массы, кубовыми остатками тяжелых пиридиновых оснований коксохимического производства, 2,6-4,69;фосфогипс 14,0-15,1; кислотостойкий минеральный наполнитель остальное. При снижении расхода полимерного связующего теплостойкость по Мартенсу предлагаемой композиции 160-168°С. 2 табл. со С

Карбамидоформальде- гидная смола Сульфа нил-форма л ьде- гидный полиэлектроли Оксид алюминия Х-масла модифицированные 38,9% кубовыми остатками тяжелых пиридиновых оснований коксохимического производства Фосфогипс

Кислотостойкий минеральный наполнитель

23,60 0,71

Зо,о

0,06 0,54

30,5

0,08 0,72

31,0

0,1 1,0

4,69

15,1

55,9

I450

55,4

14,5 54 г 2

15,0 52,9

кг/м3 МПа

Мар-

1685 1700

83 22

160

86,5 23,5

168

Таблица2

1710

86 23

166

85 21,5

ЭЬ

85,5 23

106

83 21

108

| Патуроев В.В | |||

| Технология полимербето- нов | |||

| - М.: Стройиздат, 1977, с | |||

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| ПРИБОР ДЛЯ ЕЗДЫ С ЗАКРЫТЫМИ РЕГУЛЯТОРАМИ ДЛЯ ПАРОВОЗОВ | 1924 |

|

SU1071A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-12-07—Публикация

1989-04-05—Подача