Изобретение относится к составам пол- имерминеральных смесей на основе водорастворимых карбамидных смол и может быть использовано в производстве изделий, стойких к воздействию агрессивных сред.

Цель изобретения - снижение полиме- ремкости и водопоглощения, а также повышение водо-и химической стойкости.

Используемый в смеси отход производства капролактама при получении бензойной кислоты окислением толуола на основе карбоновых кислот (ТУ 113-03-23-30-87) представляет собой черный маслянистый продукт с температурой плавления 95°С, плотностью при 20°С - 1,02 г/см , имеет состав:

Бензойная.

кислота22.93-4-1.75

Дифенилкарбоновая кислота

Бензилбензоат

Бензойный

ангидрид

Фталевая

кислота

Бензальдегид

Дифенил

Дифенилэтан

7,3-42.38 4,21-16.65

2,88-4,0

1.16-5,87 0.245-1,94 0.44-1,787 0.091-1,207

В незначительных количествах в отходе содержатся фенилацетат, ацетофенин, бен- зилформиат, бензилацетат.

Введение отхода производства в пол имерминеральную смесь приводит к образованию вокруг частиц наполнителя гидрофобных оболочек с последующим снижением смачиваемости минерального наvl00 О

о

VI

vl

полнителя связующим. При этом прочность контактного слоя между ними не ухудшается. Гидрофобные .оболочки препятствуют удалению из композиции свободной Воды, содержащейся в смоле, химически не свя- занной фосфогипсом.

Повышается гидрофобность, что, в свою очередь, уменьшает проницаемость композиции.

Отход производства капролактама, об- ладая слабо-кислой Средой, содержащий в своем составе до 40 мас.% бензойной кислоты, вступает во взаимодействие с азотной .группой карбамидо-формальдегидной смолы, способствуя увеличению степени ее от- верждения.

Способ приготовления смеси следующий.

Предварительно дозируют исходные компоненты. Карбамидную смолу вливают в растворомешалку, затем вводят отход производства капролактамё, предварительно подогретый до 90-96°С, для обеспечения равномерного перемешивания. Массу пере- мешивают в течение 1,0-1,5 мин. Далее вводят отдозированное количество фосфогип- с а. Время перемешивания общей массы 2. мин. Появление на поверхности ха

рактерного блеска является признаком однородности.

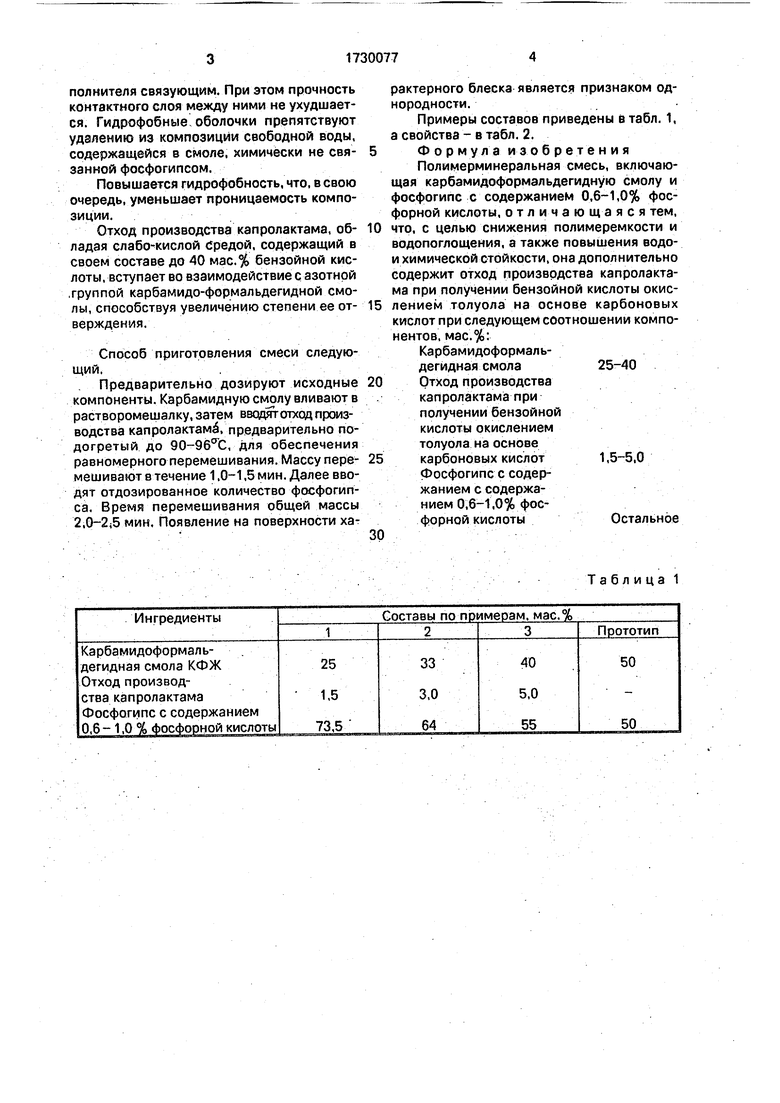

Примеры составов приведены в табл. 1, а свойства - в табл. 2.

Формула изобретения

Полимерминеральная смесь, включающая карбамидоформальдегидную смолу и фосфогипс с содержанием 0,6-1,0% фосфорной кислоты, отличаю щ а я с я тем, что, с целью снижения полимеремкости и водопоглощения, а также повышения водо- и химической стойкости, она дополнительно содержит отход производства капролактама при получении бензойной кислоты окислением толуола на основе карбоновых кислот при следующем соотношении компонентов, мас.%:

Карбамидоформальдегидная смола25-40

Отход производства

капролактама при

получении бензойной

кислоты окислением

толуола на основе карбоновых кислот Фосфогипс с содержанием с содержанием 0,6-1,0% фосфорной кислоты

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерминеральная смесь | 1990 |

|

SU1730076A1 |

| Полимерминеральная смесь | 1990 |

|

SU1728164A1 |

| Полимерминеральная смесь | 1989 |

|

SU1696407A1 |

| Полимерминеральная смесь | 1989 |

|

SU1689338A1 |

| Полимерминеральная смесь | 1990 |

|

SU1772093A1 |

| Полимербетонная смесь | 1990 |

|

SU1724624A1 |

| Полимерминеральная смесь | 1990 |

|

SU1770304A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 2006 |

|

RU2326141C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО СОРБЕНТА | 2015 |

|

RU2604370C1 |

| Полимербетонная смесь | 1989 |

|

SU1694522A1 |

Изобретение относится к составам пол- имерминеральных смесей на основе водорастворимых карбамидных смол и может быть использовано в производстве изделий, стойких к воздействию агрессивных сред. Целью изобретения является снижение пол- имеремкости и водопоглощения, а также повышение водо- и химической стойкости. Полимерминеральная смесь содержит, мас.%: карбамидоформальдегидная смола 25-35; отход производства капролактама при получении бензойной кислоты окислением толуола на основе карбоновых кислот 1,5-5.0; фосфогипс с содержанием 0,6-1,0% фосфорной кислоты - остальное. Смесь характеризуется невысокой полимеремко- стью, водопоглощение за 24 ч составляет 0,34)14%, стойкость в воде после 12 мес хранения составляет до 0,86; в 10%-ном растворе H2S04 до 0.84 в 10%-ном растворе NaOH - 0,78. 2 табл. & : Ё

Таблица 1

Таблица 2

| Способ обработки грубых шерстей на различных аппаратах для мериносовой шерсти | 1920 |

|

SU113A1 |

| Авторское свидетельство СССР Nfe 1088262 | |||

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| 1972 |

|

SU417456A1 | |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1992-04-30—Публикация

1990-06-15—Подача