Изобретение относится к сахарной промышленности и может быть использовано при фильтрации суспензии сока I сатурации.

Известен способ фильтрации суспензии сока I сатурации, предусматривающий подачу ее под давлением 0,3-0,5 МПа в камеру фильтр-пресса, отделение сока от осадка через фильтровальную перегородку, отжим осадка и его промывку аммиачной водой с температурой 75-85°С до содержания сахара в ней 0,6-1,2% и высушивание воздухом до содержания воды в осадке 60-65% 1.

Недостатками этого способа являются неравномерные промывка и просушка осадка из-за неразномерной структуры осадка. В результате этого на периферии фильтрационной камеры обессахаривание и просушка осадка являются ухудшенными. Кроме того, в указанном способа фильтрования требуется значительный расход воздуха, расходуемый на вытеснение промывной воды сначала из объема фильтрационной камеры, расположенного под поверхностью осадка, а затем из пор неуплотненного осадка.

Известен также способ фильтрации суспензии сока I сатурации, предусматривающий подачу суспензии сока I сатурации под давлением 0,3-0,5 МПа в камеру фильтр- пресса, отделение сока от осадка через фильтровальную перегородку, отжим образовавшегося осадка под давлением 0,6-1,0 МПа в течение 1-4 мин, промывку полученного осадка аммиачной водой с температуON Ю ON Jb VI VI

рой 75-85°С до содержания сахара в нем менее 0,6%, повторный отжим под давлением 0,4-0,6 МПа и сушку до содержания воды в осадке менее 30%. Благодаря двум операциям отжима осадка перед промывкой и просушкой осадка структура осадка становится равномерной. Поэтому осадок более полно обессахаривается и обеэаоживается по всей поверхности и потери сахара в осадке снижаются. 2.

Недостатком известного способа является его большая длительность, так как полный цикл фильтрования и обработки осадка включает две дополнительные операции отжима осадка, занимающие значительную долю времени цикла. Осадок после первой операции отжима под давлением 0,6-1,0 МПа является сильно уплотненным, его проницаемость значительно снижается, что удлиняет и операцию промывки. Кроме того, промывка осадка аммиачной водой до конечного содержания сахара в ней менее 0,6% является длительной операций, еще более увеличивает продолжительность известного способа, Кроме того, расходуется большое количество аммиачной воды на промывку осадка.

Целью изобретения является ускорение фильтрации при сохранении требуемой степени обессахаривания.

Указанная цель достигается тем, что согласно способу фильтрации суспензии сока I сатурации, предусматривающему подачу ее в камеру фильтр-пресса, отделение сока от осадка через фильтровальную перегородку, отжим образовавшегося осадка, его промывку аммиачной водой, отжим из осадка воды и его сушку воздухом, отжим образовавшегося слоя осадка осуществляют при давлении 0,1-0,5 МПа и промывку аммиачной водой ведут до содержания 6-10% сахара к массе жидкой фазы осадка, одновременно с отжимом путем равномерного распределения аммиачной воды по всей поверхности слоя осадка, а сушку осадка проводят одновременно с его отжимом после промывки, также путем равномерной подачи потока воздуха на поверхность слоя осадка.

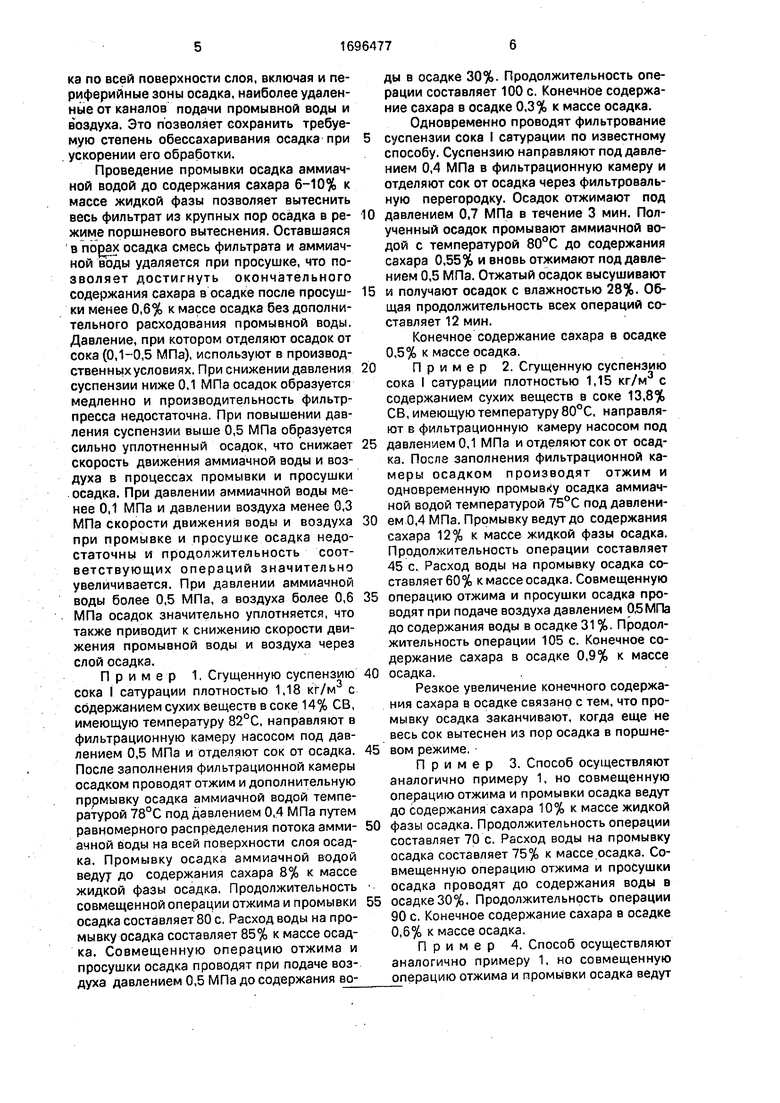

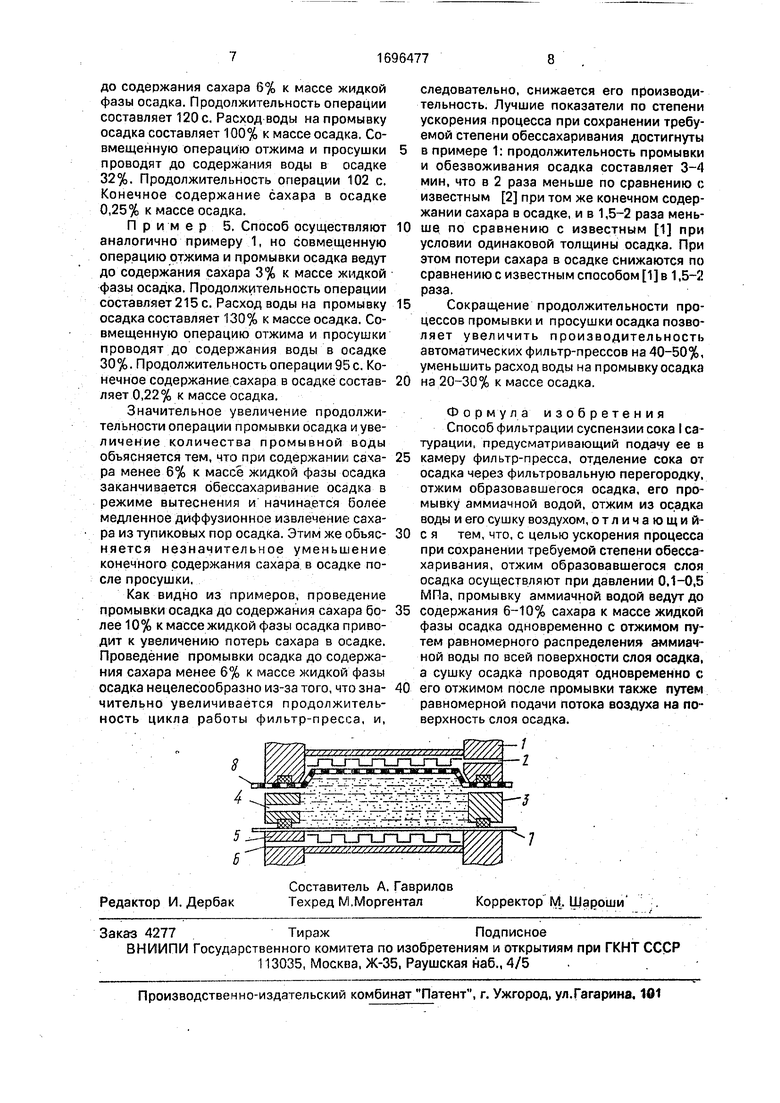

На чертеже изображена схема фильтрационной камеры фильтр-пресса, в которой осуществляется предлагаемый способ.

Камера содержит фильтровальную плиту 1 с каналом 2 для отвода фильтрата и подачи аммиачной воды и воздуха, рамку 3 с каналом 4 для подачи суспензии, фильтровальную плиту 5 с каналом 6 для отвода фильтрата, аммиачной воды и воздуха, фильтровальную ткань 7 и пористую диаграмму 8, в качестве которой может использоваться, в частности, фильтрбвальная ткань.

Способ осуществляют следующим образом.

Сгущенную суспензию сока I сатурации плотностью 1,15-1,10 к /м3 с содержанием сухих веществ 13-15% СВ и температурой 75-85°С направляют через канал 4 внутрь фильтрационной камеры и под давлением

0 0,1-0,5 МПа через фильтровальную перегородку 7 отделяют сок от осадка. Фильтрат отводится через каналы 6 и 2 фильтровальных плит 5 и 1. После заполнения фильтрационной камеры осадком отводят отжим

5 образовавшегося осадка пористой диафрагмой 8 при одновременной промывке осадка аммиачной водой путем равномерного распределения потока аммиачной воды по всей поверхности слоя осадка. Для этого

0 амиачную воду с температурой 75-85°С под давлением 0,1-0,5 МПа направляют через канал 2 на поверхность пористой диафрагмы 8. Осадок отжимается диафрагмой 8 при одновременном обессахаривании аммиач5 ной водой, движущейся сверху через поры диафрагмы 8, слой осадка, фильтровальную перегородку 7 и отводимой через канал б. П ром ыьку осадка аммиачной водой ведут до содержании сахара 6-10% к массе жидкой

0 фазы осад-са,

После промывки осадка проводят сушку осадка с его отжимом также путем равномерной подачи потока воздуха на поверхность слоя осадка. Для этого сжатый воздух

5 под давлением 0,3-0,6 МПа подается через канал 2 на поверхность пористой диафрагмы 8. Осадок отжимается диафрагмой 8 при одновременном обессахаривании вытесняемой из пор осадка аммиачной водой и про0 сушкой воздухом. Подачу воздуха на пористую диафрагму проводят до содержания воды в осадке 30-35%. При этом окончательное содержание сахара в осадке после просушки - менее 0,6% к массе осад5 ка.

Подача аммиачной воды для промывки и воздуха для просушки организована непрерывно по мере отжима осадка и начинается, когда осадок еще не уплотнен.

0 Поэтому среднее сопротивление осадка при промывке и просушке меньше, чем в известном способе, в котором промывке и просушке подвергают уплотненный после отжима осадок. Это обеспечивает большую скоро5 сть течения аммиачной воды и воздуха в порах осадка и ускорение процессов обработки осадка. Организация равномерной подачи потоков аммиачной воды и воздуха на поверхность осадка позволяет одинаково эффективно вымывать сахар из пор осадка по всей поверхности слоя, включая и периферийные зоны осадка, наиболее удаленные от каналов подачи промывной воды и воздуха. Это позволяет сохранить требуемую степень обессахаривания осадка при ускорении его обработки.

Проведение промывки осадка аммиачной водой до содержания сахара 6-10% к массе жидкой фазы позволяет вытеснить весь фильтрат из крупных пор осадка в режиме поршневого вытеснения. Оставшаяся в портах осадка смесь фильтрата и аммиачной воды удаляется при просушке, что позволяет достигнуть окончательного содержания сахара в осадке после просушки менее 0,6% к массе осадка без дополнительного расходования промывной воды. Давление, при котором отделяют осадок от сока (0,1-0,5 МПа), используют в производ- ственныхусловиях. При снижении давления суспензии ниже 0,1 МПа осадок образуется медленно и производительность фильтр- пресса недостаточна. При повышении давления суспензии выше 0,5 МПа образуется сильно уплотненный осадок, что снижает скорость движения аммиачной воды и воздуха в процессах промывки и просушки осадка. При давлении аммиачной воды менее 0,1 МПа и давлении воздуха менее 0,3 МПа скорости движения воды и воздуха при промывке и просушке осадка недостаточны и продолжительность соответствующих операций значительно увеличивается. При давлении аммиачной воды более 0,5 МПа, а воздуха более 0,6 МПа осадок значительно уплотняется, что также приводит к снижению скорости движения промывной воды и воздуха через слой осадка.

Пример 1. Сгущенную суспензию сока I сатурации плотностью 1,18 кг/м3 с содержанием сухих веществ в соке 14% СВ, имеющую температуру 82°С, направляют в фильтрационную камеру насосом под давлением 0,5 МПа и отделяют сок от осадка. После заполнения фильтрационной камеры осадком проводят отжим и дополнительную пррмывку осадка аммиачной водой температурой 78°С под давлением 0,4 МПа путем равномерного распределения потока аммиачной воды на всей поверхности слоя осадка. Промывку осадка аммиачной водой ведут до содержания сахара 8% к массе жидкой фазы осадка. Продолжительность совмещенной операции отжима и промывки осадка составляет 80 с. Расход воды на промывку осадка составляет 85% к массе осадка. Совмещенную операцию отжима и просушки осадка проводят при подаче воздуха давлением 0,5 МПа до содержания воды в осадке 30%. Продолжительность операции составляет 100 с. Конечное содержание сахара в осадке 0,3% к массе осадка. Одновременно проводят фильтрование

суспензии сока I сатурации по известному способу. Суспензию направляют под давлением 0,4 МПа в фильтрационную камеру и отделяют сок от осадка через фильтровальную перегородку. Осадок отжимают под

0 давлением 0,7 МПа в течение 3 мин. Полученный осадок промывают аммиачной водой с температурой 80°С до содержания сахара 0,55% и вновь отжимают под давлением 0,5 МПа. Отжатый осадок высушивают

5 и получают осадок с влажностью 28%. Общая продолжительность всех операций составляет 12 мин.

Конечное содержание сахара в осадке 0,5% к массе осадка.

0 Пример 2. Сгущенную суспензию сока I сатурации плотностью 1,15 кг/м3 с содержанием сухих веществ в соке 13,8% СВ, имеющую температуру 80°С, направляют в фильтрационную камеру насосом под

5 давлением 0,1 МПа и отдел я ют со к от осадка. После заполнения фильтрационной камеры осадком производят отжим и одновременную промывку осадка аммиачной водой температурой 75°С под давлени0 ем 0,4 МПа. Промывку ведут до содержания сахара 12% к массе жидкой фазы осадка. Продолжительность операции составляет 45 с. Расход воды на промывку осадка составляет 60% к массе осадка. Совмещенную

5 операцию отжима и просушки осадка проводят при подаче воздуха давлением 0,5МПа до содержания воды в осадке 31 %. Продолжительность операции 105 с. Конечное содержание сахара в осадке 0,9% к массе

0 осадка.

Резкое увеличение конечного содержания сахара в осадке связано с тем, что промывку осадка заканчивают, когда еще не весь сок вытеснен из пор осадка в поршне5 вом режиме.

Пример 3. Способ осуществляют аналогично примеру 1, но совмещенную операцию отжима и промывки осадка ведут до содержания сахара 10% к массе жидкой

0 фазы осадка. Продолжительность операции составляет 70 с. Расход воды на промывку осадка составляет 75% к массе осадка. Совмещенную операцию отжима и просушки осадка проводят до содержания воды в

5 осадке 30%. Продолжительность операции 90 с. Конечное содержание сахара в осадке 0,6% к массе осадка.

Пример 4. Способ осуществляют аналогично примеру 1, но совмещенную операцию отжима и промывки осадка ведут

до содержания сахара 6% к массе жидкой фазы осадка. Продолжительность операции составляет 120с. Расход воды на промывку осадка составляет 100% к массе осадка. Совмещенную операцию отжима и просушки проводят до содержания воды в осадке 32%. Продолжительность операции 102 с. Конечное содержание сахара в осадке 0,25% к массе осадка.

Пример 5. Способ осуществляют аналогично примеру 1, но совмещенную операцию отжима и промывки осадка ведут до содержания сахара 3% к массе жидкой фазы осадка. Продолжительность операции составляет 215 с. Расход воды на промывку осадка составляет 130% к массе осадка. Совмещенную операцию отжима и просушки проводят до содержания воды в осадке 30%. Продолжительность операции 95 с. Конечное содержание сахара в осадке составляет 0,22% к массе осадка.

Значительное увеличение продолжительности операции промывки осадка и увеличение количества промывной воды объясняется тем, что при содержании сахара менее 6% к массе жидкой фазы осадка заканчивается обессахаривэние осадка в режиме вытеснения и начинается более медленное диффузионное извлечение сахара из тупиковых пор осадка. Этим же обьяс- няется незначительное уменьшение конечного содержания сахара в осадке после просушки.

Как видно из примеров, проведение промывки осадка до содержания сахара более 10% к массе жидкой фазы осадка приводит к увеличению потерь сахара в осадке. Проведение промывки осадка до содержания сахара менее 6% к массе жидкой фазы осадка нецелесообразно из-за того, что значительно увеличивается продолжительность цикла работы фильтр-пресса, и,

следовательно, снижается его производительность. Лучшие показатели по степени ускорения процесса при сохранении требуемой степени обессахаривания достигнуты

в примере 1: продолжительность промывки и обезвоживания осадка составляет 3-4 мин, что в 2 раза меньше по сравнению с известным 2 при том же конечном содержании сахара в осадке, и в 1,5-2 раза меньше по сравнению с известным 1 при условии одинаковой толщины осадка. При этом потери сахара в осадке снижаются по сравнению с известным способом 1 в 1,5-2 раза.

Сокращение продолжительности процессов промывки и просушки осадка позволяет увеличить производительность автоматических фильтр-прессов на 40-50%, уменьшить расход воды на промывку осадка

на 20-30% к массе осадка.

Формула изобретения Способ фильтрации суспензии сока I сатурации, предусматривающий подачу ее в

камеру фильтр-пресса, отделение сока от осадка через фильтровальную перегородку, отжим образовавшегося осадка, его промывку аммиачной водой, отжим из осадка воды и его сушку воздухом, отличающийс я тем, что, с целью ускорения процесса при сохранении требуемой степени обессахаривания, отжим образовавшегося слоя осадка осуществляют при давлении 0,1-0,5 МПа, промывку аммиачной водой ведут до

содержания 6-10% сахара к массе жидкой фазы осадка одновременно с отжимом путем равномерного распределения аммиачной воды по всей поверхности слоя осадка, а сушку осадка проводят одновременно с

его отжимом после промывки также путем равномерной подачи потока воздуха на поверхность слоя осадка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ КЛЕРОВКИ САХАРА-СЫРЦА | 1992 |

|

RU2018537C1 |

| СПОСОБ ОЧИСТКИ ДИФФУЗИОННОГО СОКА САХАРНОЙ СВЕКЛЫ, СПОСОБ ПОЛУЧЕНИЯ ОБОГАЩЕННОГО ПИТАТЕЛЬНЫМИ ВЕЩЕСТВАМИ КОНЦЕНТРАТА НЕСАХАРИСТЫХ ВЕЩЕСТВ ИЗ ДИФФУЗИОННОГО СОКА САХАРНОЙ СВЕКЛЫ, А ТАКЖЕ КОНЦЕНТРАТ НЕСАХАРИСТЫХ ВЕЩЕСТВ | 2004 |

|

RU2380425C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛОГО САХАРА ИЗ САХАРНОЙ СВЕКЛЫ | 1995 |

|

RU2119956C1 |

| Способ получения известкового мелиоранта для кислых почв | 2022 |

|

RU2810519C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ВОДНОЙ СУСПЕНЗИИ И ФИЛЬТР-ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2156639C1 |

| Способ очистки смеси растворов, содержащих 0,5-5,0% сахарозы, в свеклосахарном производстве | 1975 |

|

SU651030A1 |

| СПОСОБ ОЧИСТКИ ДИФФУЗИОННОГО СОКА | 2010 |

|

RU2418861C1 |

| Способ очистки диффузионного сока | 1988 |

|

SU1520101A1 |

| Способ очистки диффузионного сока | 1988 |

|

SU1597395A1 |

| СПОСОБ ОЧИСТКИ ДИФФУЗИОННОГО СОКА | 1993 |

|

RU2073726C1 |

Изобретение относится к сахарной промышленности и может быть использовано при фильтрации суспензии сока I сатурации. Целью изобретения является ускорение фильтрации при сохранении требуемой степени обессахаривания. Способ заключается в следующем. Суспензию сока I сатурации подают в камеру фильтр-пресса, отделяют сок от осадка через фильтровальную перегородку, проводят отжим образовавшегося осадка при давлении 0,1-0,5 МПа и одновременно промывку аммиачной водой до содержания сахара 6-10% к массе жидкой фазы осадка путем равномерного распределения аммиачной воды по всей поверхности слоя осадка, после чего проводят сушку осадка одновременно с отжимом также путем равномерной подачи потока воздуха на поверхность слоя осадка. 1 ил. со с

ШШШ

.. : . -.-.. .. -LrvZrOi o . -г.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сахарная промышленность, 1986, №8, с.25-27 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1991-12-07—Публикация

1990-03-27—Подача