Изобретение относится к сахарной промышленности, а именно к способам очистки клеровки сахара-сырца.

Известен способ очистки клеровки сахара-сырца [1], заключающейся в дефекации клеровки с последующей сатурацией в трех реакторах. В двух первых реакторах проводят сатурацию с доведением рН до определенной величины и отбором части клеровки на выходе из второго реактора на вход в первый реактор. Сатурирование клеровки в третьем реакторе проводят после ее подогрева до 75-80оС. Перед фильтрованием в клеровку вводят карборафин с перлитом и фильтруют на дисковых фильтрах и моновакуум-фильтрах. Осадок смешивают с барометрической водой, а затем отфильтровывают и промывают на моновакуум-фильтрах.

Недостатком этого способа является то, что одновременно с улучшением качества очистки клеровки возрастают потери сахара в осадке. Это вызвано значительными колебаниями в плотности суспензии осадка и трудностями поддержания однородной структуры осадка при его сгущении и промывке на вакуум-фильтрах.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ очистки клеровки сахара-сырца [2], предусматривающий ее дефекацию, сатурацию, фильтрование отсатурированной клеровки на дисковых фильтрах с получением фильтрованной клеровки и суспензии осадка, сульфитацию фильтрованной клеровки и сгущение с промывкой осадка на вакуум-фильтрах, вывод сгущенного и промытого осадка их технологического процесса.

Недостатком этого способа является то, что после фильтрования на дисковых фильтрах суспензия осадка клеровки может иметь различную плотность (от 1,1 до 1,2 г/см3), что ухудшает ее последующее фильтрование и промывку осадка на вакуум-фильтрах, а значит и увеличение в нем потерь сахара.

В основу изобретения положено решение задачи, направленное на создание нового способа очистки клеровки сахара-сырца, позволяющего повысить степень обессахаривания осадка и уменьшить потери сахара в производстве.

Для этого в способе очистки клеровки сахара-сырца, предусматривающем ее дефекацию, сатурацию, фильтрование отсатурированной клеровки на дисковых фильтрах с получением фильтрованной клеровки и суспензии осадка, сульфитацию фильтрованной клеровки, сгущение суспензии осадка с промывкой на вакуум-фильтрах, вывод сгущенного и промытого осадка из технологического процесса, отличающейся тем, что суспензию осадка перед его сгущением и промывкой на вакуум-фильтрах подвергают дополнительному сгущению на листовых фильтрах-сгустителях до достижения плотности ее 1,18-1,22 г/см3.

Дополнительное сгущение на листовых фильтрах-сгустителях перед вакуум-фильтрами обеспечивает получение суспензии осадка более высокой плотности. Это позволяет улучшить условия отделения осадка из жидкой фазы и его промывку на вакуум-фильтрах, а значит позволяет повысить и степень его обессахаривания.

Выдерживание плотности суспензии с листовых фильтров-сгустителей в диапазоне 1,18-1,22 г/см3 обусловлено более глубоким обессахариванием осадка на вакуум-фильтрах. При этой плотности суспензии улучшаются условия формирования слоя осадка на ткани вакуум-фильтра, достигается более высокая однородность его структуры, а значит и условия его промывки. При плотности суспензии менее 1,18 г/см3 и более 1,22 г/см3 эти условия улучшаются и потери сахара в осадке и технологическом процессе возрастают. Кроме этого, при работе на вакуум-фильтрах с суспензией в диапазоне 1,18-1,22 г/см3 не требуется увеличивать расход промывной воды, что обеспечивает работу завода без значительного колебания количеств получаемых с вакуум-фильтров промоев.

Способ осуществляется следующим образом. Клеровку сахара-сырца температурой 80оС подают на 8-10-минутную дефекацию при рН 11,5-11,7 (щелочность по фенолфталеину 2-25% СаО). Дефекованную клеровку подвергают двухступенчатой сатурации: на первой ступени ее обрабатывают сатурационным газом до рН 10,5-10,7 (щелочность по фенолфталеину 0,06-0,08% СаО), на второй ступени - до рН 9,0-9,2 (щелочность по фенолфталеину 0,025-0,035% СаО). Отсатурированную клеровку температурой 85оС фильтруют в дисковых фильтрах, затем сульфитируют до рН 7,2-7,5, снова фильтруют при температуре 80оС в дисковых фильтрах через слой перлита и направляют на увеличение утфеля 1 кристаллизации.

Суспензию осадка с дисковых фильтров подают на листовые фильтры-сгустители, где подвергают дополнительному сгущению до достижения ее плотности 1,18-1,22 н/см3. Затем сгущенную суспензию направляют на вакуум-фильтры, где отделяемый осадок промывают горячей барометрической или аммиачной водой температурой 90оС.

Сгущенный и промытый на вакуум-фильтрах осадок выводят из технологического процесса.

Испытания предлагаемого способа и способа по прототипу проводили на Чишминском сахарном заводе. Для сопоставления их работы делали анализы по уточнению потерь сахара в осадке и производстве, а также ряд других показателей характеризующих качество сахара-сырца, сахара-песка и его выход.

П р и м е р 1. Клеровку сахара-сырца температурой 80оС подвергают дефекации при рН 11,6 в течение 10 мин, первой и второй сатурации до рН 9,1 при продолжительности каждой из них по 35 мин. Отсатурированную клеровку температурой 85оС фильтруют в дисковых фильтрах, затем сульфитируют до рН 7,4, снова фильтруют при температуре 80оС в дисковых фильтрах и направляют на уваривание утфеля 1 кристаллизации.

Суспензию осадка с дисковых фильтров подают на листовые фильтры сгустители ФиЛС-100, где подвергают дополнительному сгущению до достижения ее плотности 1,18 г/см3. Затем сгущенную суспензию направляют на вакуум-фильтры, где отделяемый осадок промывают горячей аммиачной водой температурой 90оС. Сгущенный и промытый на вакуум-фильтрах осадок выводится из технологического процесса.

Для анализов отбирают промытый на вакуум-фильтрах осадок, в котором определяют потери сахара в процентах к массе сахара-сырца.

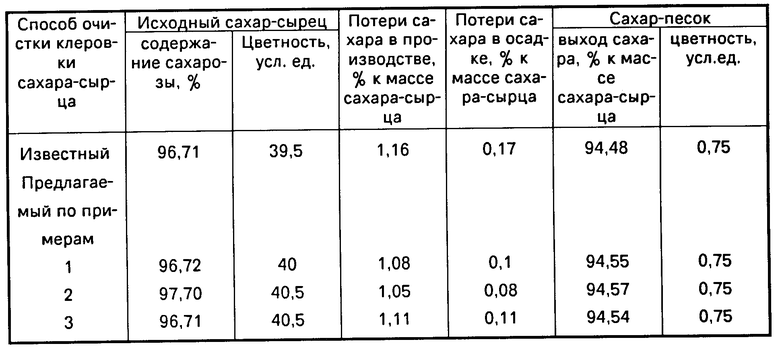

По предлагаемому способу (см. таблицу) потери сахара в осадке составляют 0,1% к массе сахара-сырца.

Параллельно осуществляют способ очистки клеровки сахара-сырца по известному способу. Клеровку сахара-сырца температурой 80оС подвергают дефекации при рН 11,6 в течение 10 мин, первой до рН 10,6 и второй сатурации до рН 9,1 при продолжительности каждой из них по 35 мин.

Отсатурированную клеровку температурой 85оС фильтруют в дисковых фильтрах, затем сульфитируют до рН 7,4, снова фильтруют при 80оС в дисковых фильтрах и направляют на уваривание утфеля 1 кристаллизации. Суспензию осадка с дисковых фильтров подают на вакуум-фильтры, где отделяемый осадок промывают горячей водой температурой 90оС. Сгущенный и промытый на вакуум-фильтрах осадок выводится из технологического процесса.

Анализ осадка осуществляют так же, как и по предлагаемому способу. Потери сахара в данном случае составляют 0,17% к массе сахара-сырца.

Сопоставление результатов исследований приведено в таблице.

Как видно из приведенных в таблице данных потери сахара в осадке по предлагаемому способу снижаются на 0,07% в сравнении с ранее известным, а в производстве - на 0,08% к массе сахара-сырца.

П р и м е р 2. Осуществляют так же, как и пример 1, но суспензию осадка с дисковых фильтров подвергают дополнительному сгущению на листовых фильтрах сгустителях ФиЛС-100 до достижения ее плотности 1,20 г/см3.

Параллельно осуществляют очистку клеровки сахара-сырца по известному способу.

Сопоставление результатов исследований приведено в таблице.

Как видно из таблицы потери сахара в осадке по предлагаемому способу снижаются на 0,9% в сравнении с известным, а в производстве - на 0,11% к массе сахара-сырца.

П р и м е р 3. Осуществляют так же, как примеры 1 и 2, но суспензию осадка с дисковых фильтров подвергают дополнительному сгущению на листовых фильтрах-сгустителях ФиЛС-100 до достижения ее плотности 1,22 г/см3.

Параллельно осуществляют очистку клеровки сахара-сырца по известному способу.

Сопоставление результатов исследований приведено в таблице.

Как видно из таблицы потери сахара в осадке по предложенному способу снижаются на о,6% в сравнении с известным, а в производстве - на 0,5% к массе сахара-сырца.

При исключении операции дополнительного сгущения суспензии осадка до плотности менее 1,18 и более 1,22 г/см3 ухудшаются условия обессахаривания осадка на вакуум-фильтрах и возрастают потери сахара в производстве, что приводит к уменьшению выхода сахара-сырца.

Таким образом, предлагаемый способ позволяет повысить степень обессахаривания осадка, снизив в нем потери сахара на 0,6-0,09% к массе сахара-сырца, что приводит к сокращению потерь сахара в производстве и обеспечивает увеличение его выхода в среднем на 0,075% к массе сахара-сырца.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА САХАРА | 2003 |

|

RU2252262C2 |

| СПОСОБ ПОЛУЧЕНИЯ САХАРА-ПЕСКА ИЗ САХАРА-СЫРЦА | 1995 |

|

RU2117047C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛОГО САХАРА ИЗ САХАРНОЙ СВЕКЛЫ | 1995 |

|

RU2119956C1 |

| СПОСОБ ОЧИСТКИ КЛЕРОВКИ ТРОСТНИКОВОГО САХАРА-СЫРЦА | 2003 |

|

RU2247783C1 |

| СПОСОБ ОЧИСТКИ САХАРА-СЫРЦА | 1993 |

|

RU2054488C1 |

| Способ очистки диффузионного сока | 1988 |

|

SU1520101A1 |

| СПОСОБ ОЧИСТКИ ТРОСТНИКОВОГО САХАРА-СЫРЦА | 2000 |

|

RU2175016C1 |

| Способ очистки тростникового сахара-сырца | 1991 |

|

SU1751215A1 |

| СПОСОБ ПОЛУЧЕНИЯ УТФЕЛЯ ПЕРВОЙ КРИСТАЛЛИЗАЦИИ ИЗ ТРОСТНИКОВОГО САХАРА-СЫРЦА | 2005 |

|

RU2283870C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАФИНАДНОГО УТФЕЛЯ ИЗ ТРОСТНИКОВОГО САХАРА-СЫРЦА | 2005 |

|

RU2288956C1 |

Использование: изобретение относится к сахарной промышленности, а более конкретно к способам очистки клеровки сахара-сырца. Данное изобретение позволяет повысить степень обессахаривания осадка, снизив в нем потери сахара, что приводит к сокращению потерь сахара в производстве. Сущность: способ заключается в следующем: клеровку сахара-сырца подвергают дефекации, сатурации. Отсатурированную клеровку фильтруют в дисковых фильтрах, затем сульфитируют, снова фильтруют и направляют на уваривание утфеля 1 кристаллизации. Суспензию осадка с дисковых фильтров подают на листовые фильтры-сгустители, где подвергают дополнительному сгущению до достижения ее плотности 1.18 -1.22 г/см3 . Затем сгущенную суспензию направляют на вакуум-фильтры, где отделяемый осадок промывают горячей барометрической или аммиачной водой. 1 табл.

СПОСОБ ОЧИСТКИ КЛЕРОВКИ САХАРА-СЫРЦА, предусматривающий ее дефекацию, сатурацию, фильтрование отсатурированной клеровки на дисковых фильтрах с получением фильтрованной клеровки и суспензии осадка, сульфитацию фильтрованной клеровки, сгущение суспензии осадка с промывкой на вакуум-фильтрах и вывод сгущенного и промытого осадка из технологического процесса, отличающийся тем, что суспензию осадка перед его сгущение и промывкой на вакуум-фильтрах подвергают дополнительному сгущению на листовых фильтрах-сгустителях до достижения ее плотности 1,18 - 1,22 г/см3.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сапронов А.Р | |||

| Технология сахарного производства, М.: Агропромиздат, 1986, с.359-361. | |||

Авторы

Даты

1994-08-30—Публикация

1992-10-13—Подача