Изобретение относится к очистке пре- цезионных деталей и может быть использовано в машино- и приборостроении.

Цель изобретения - обеспечение качественной очистки сложнопрофилированных крупных деталей типа корпусных с глубокими отверстиями и повышение производительности труда.

Способ реализуют следующим образом.

Изделия промывают расплавом высокомолекулярного вещества, выдерживают в камере промывки над расплавом для стекания капель с его поверхности и переносят в камеру сушки, температура в которой превышает температуру кипения высокомолекулярного соединения. Одновременно с переносом детали камеру сушки подключают к источнику электрического тока высокого напряжения.

Электрическое поле высокого напряжения (1-5 кВ) изменяет поверхностное натяжение расплава, что приводит к его более

интенсивному испарению как с поверхности, так и из полости детали, Кроме тогр, электростатическое притягивание капель расплава противоэлектродом также приводит к более интенсивному удалению его из полостей вместе с основной массой растворенных в расплаве загрязнений, резко повышая тем самым степень очистки полостей и одновременно интенсифицируя процесс сушки.

По мере полного высыхания изделия источник высокого напряжения отключают и очищенные детали охлаждают вне камеры сушки.

В качестве источников высокого напряжения может Рыт,- использован любой источник, обеспечиваю: .ий длительное поддержание заданного значения напряжения на электродах, например типа В-140-5-2 или типа ЭГДГ,

В качестве противоэлектрода используют стальную сетку, которая в камере сушки находится в фиксированном положении.

о.

ел

N0

о

Деталь с помощью транспортирующего устройства подводится к противоэлектроду тем ее участком, на котором имеются глухие отверстия, что обеспечивает очистку отверстий от остатков растворителя.

Качественная очистка сложной рофили- рованных деталей с глухими отверстиями обеспечивается влиянием электрического поля на поверхностное натяжение. Вследствие развитости поверхности детали отдельные ее плоскости различно ориентируются относительно существующего в сушильной камере электрического поля, что приводит к различной поляризации этих участков. В результате на различных участках жидкой пленки растворителя на поверхности детали имеется различное поверхностное натяжение, что приводит к интенсивному движению поверхностных слоев жидкости между областями с различной поляризацией. Это улучшает условия теплопроводности в жидкости, поступление тепловой энергии из окружающего пространства в ней и быстрее компенсирует энергию, потерянную в результате испарения, что в свою очередь интенсифицирует процесс испарения и сушку в целом.

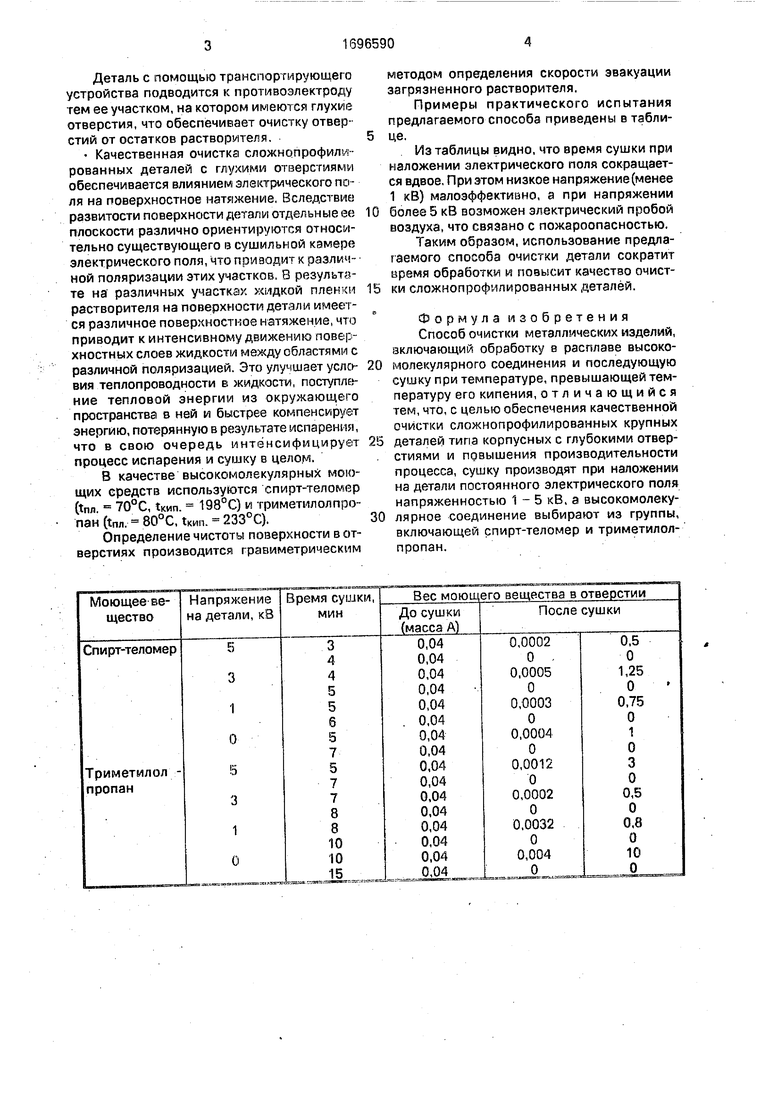

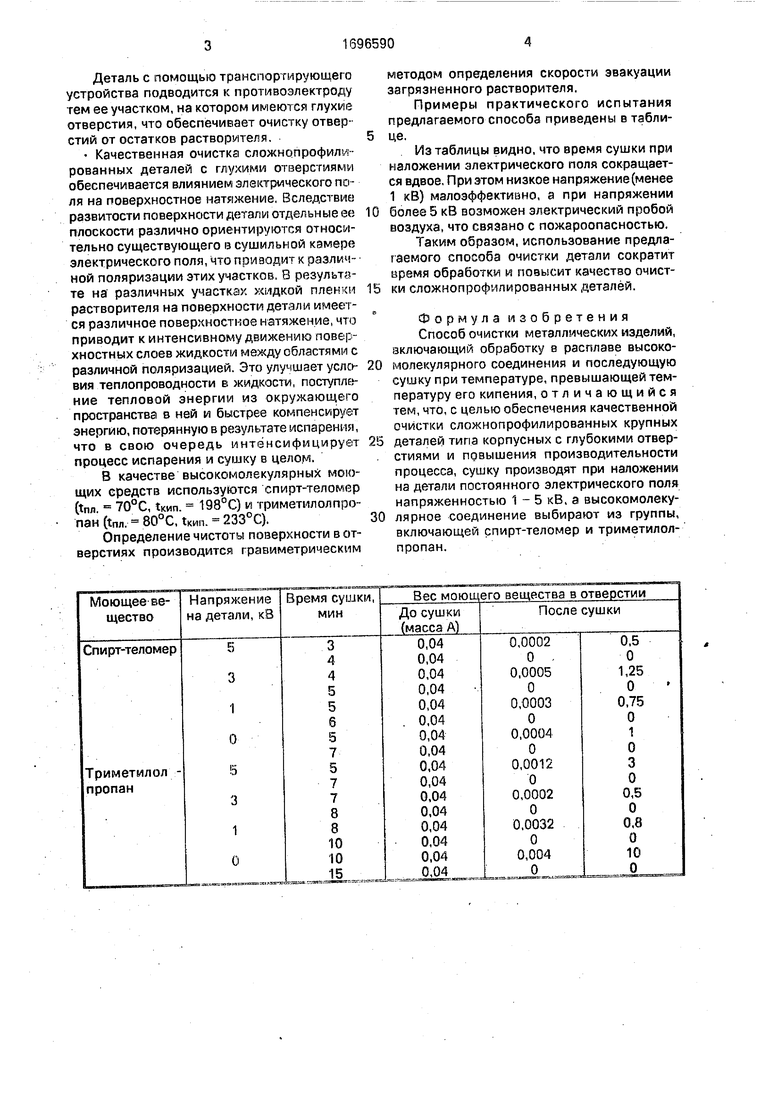

В качестве высокомолекулярных моющих средств используются спирт-теломер (tnfl, 70°С, 1кип. 198°С) и триметилолпро- пан (inn. 80°С, Хкип. 233°С).

Определение чистоты поверхности в отверстиях производится гравиметрическим

методом определения скорости эвакуации загрязненного растворителя.

Примеры практического испытания предлагаемого способа приведены в табли- це,

Из таблицы видно, что время сушки при наложении электрического поля сокращается вдвое. При этом низкое нэп ряжение (менее 1 кВ) малоэффективно, а при напряжении более 5 кВ возможен электрический пробой воздуха, что связано с пожароопасностью.

Таким образом, использование предлагаемого способа очистки детали сократит время обработки и повысит качество очист- ки сложнопрофилированных деталей.

Ф о р м у л а и з о б р е т е н и я Способ очистки металлических изделий, включающий обработку в расплаве высокомолекулярного соединения и последующую сушку при температуре, превышающей температуру его кипения, отличающийся тем, что, с целью обеспечения качественной очистки сложнопрофилированных крупных

деталей типа корпусных с глубокими отверстиями и повышения производительности процесса, сушку производят при наложении на детали постоянного электрического поля напряженностью 1-5 кВ, а высокомолекулярное соединение выбирают из группы, включающей спирт-теломер и триметилол- пропан.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки изделий | 1986 |

|

SU1663049A1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЕЩЕСТВА | 2005 |

|

RU2356655C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТОНКИХ ВОЛОКОН | 2009 |

|

RU2497983C2 |

| РАСТВОР ДЛЯ ПОЛУЧЕНИЯ МАТЕРИАЛА НА ОСНОВЕ ХИТОЗАНА, СПОСОБ ПОЛУЧЕНИЯ ГЕМОСТАТИЧЕСКОГО МАТЕРИАЛА ИЗ ЭТОГО РАСТВОРА (ВАРИАНТЫ) И МЕДИЦИНСКОЕ ИЗДЕЛИЕ С ИСПОЛЬЗОВАНИЕМ ВОЛОКОН НА ОСНОВЕ ХИТОЗАНА | 2011 |

|

RU2487701C2 |

| Способ восстановления изношенных посадочных отверстий в корпусных деталях покрытием из раствора полимерного материала | 2020 |

|

RU2751339C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЗАРЯЖЕННЫХ КАПЕЛЬ ЖИДКОСТИ | 2010 |

|

RU2509610C2 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2043969C1 |

| Способ очистки поверхности металлических изделий | 1980 |

|

SU870505A1 |

| СПОСОБ НАНЕСЕНИЯ НА МЕТАЛЛИЧЕСКУЮ ДЕТАЛЬ КОМПЛЕКСНОГО ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ ДЕТАЛИ ОТ ВОДОРОДНОЙ КОРРОЗИИ, СОСТОЯЩЕГО ИЗ МНОЖЕСТВА МИКРОСЛОЕВ | 2012 |

|

RU2495154C2 |

| Способ транспортировки радиодеталей | 1988 |

|

SU1688295A1 |

Изобретение относится к очистке пре- цеэионных деталей и может быть использовано в машино- и приборостроении. Цель изобретения - обеспечение качественной очистки сложнопрофилиоовачных крупных деталей типа корпусных и повышение производительности процесса. Способ очистки включает обработку деталей в расплаве высокомолекулярного соединения, выбираемого из группы, включающей спирт-теломер и триметилолп ропьч, и последующую сушку при температуре выше температуры его кипения, которую производят при мал :хении нз пде- лия постоянного элэктр- ческллх поля напряженностью 1-5 кВ. Наложение на детали постоянного электрического поля при сушке обеспечивает высокое качество очистки сложнопрофилированных крупногабаритных деталей и вдвое сокращает время сушки. 1 табл.

| И ТКАНЕЙ НА ОСНОВЕ ПОЛИВИНИЛОВОГО СПИРТА | 0 |

|

SU189515A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Инженерная гальванотехника в приборостроении | |||

| /Под ред | |||

| А.М.Гинберг | |||

| - М.: Машиностроение, 1977, с | |||

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| Способ очистки поверхности металлических изделий | 1980 |

|

SU870505A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-12-07—Публикация

1989-08-09—Подача