Предлагаемое изобретение относится к химической технике и к теплоэлектроэнергетике, в частности к переработке смеси любых веществ, и может быть использовано для переработки ТБО, резины, пластмассы, руды с получением продукции - синтез-газа, металлов, стекла.

Наиболее близким техническим решением, выбранным как прототип, есть способ переработки вещества, который заключается в том, что смесь веществ, например ТБО и промышленные отходы с рудой металлов, например с железной рудой, сортируют, сушат, измельчают, загружают и пропускают по камерам с теплоносителем, в частности расплавом солей NaCl, CaCl2, ZnCl2, LiCl с электрохимическими (электромагнитными) катализаторами - смесью неорганических веществ, например с частицами металлов, солей, электретов и окислов, Fe, Cu, Fe2O3, мелом, бокситом, шлаками, песком, известью, углем, которые образуют химические источники тока и заряженные конденсаторы - двойные электрические слои, электреты и преобразуют механическую, химическую и тепловую энергии в электрическую, контактируют смесь веществ с расплавом - теплоносителем, нагревают и физическими и химическими методами (измельчают, раздвигают их обкладки) разряжают ХИТ, конденсаторы и получают в слоях и пузырьках заряженные частицы веществ, плазму, быстрые голые ионы, радикалы, фотоны, которые являются электромагнитными катализаторами, и в них получают и очищают продукцию [пат. Украины №67473А, Шафоростов В.].

Недостатки известных способов.

Сложность и энергоемкость операций сортировки отходов, измельчения, сушки. Очистки вредных выбросов, воды и золы от солей тяжелых металлов. Быстрое разрушение огнеупоров при высокой температуре корпуса реактора.

Анализ развития энергетики за 150 лет показывает, что главной проблемой при переработке и сжигании органических веществ является неполное разложение и сгорание веществ. Даже пыль или капля вещества при нагреве разлагается и вокруг нее образуется парогазовая оболочка с большим тепловым сопротивлением. Поэтому она медленно прогревается даже снаружи. А в центре капли каждая молекула вещества нагревается минуты даже при плазменных температурах. Например, в ДВС неполностью сгорает до 60% бензина [http://topliva.net/, Power Plus]. Это приводит к неполному разложению и сгоранию жидкого и твердого топлива в реакторах известных установок. А неразложившиеся продукты и есть диоксины и другие яды. Т.е. при полном сгорании топлива можно уменьшить его расход до 2-х раз и токсичность в 10 раз.

В основу изобретения поставлена задача:

сортировать вещества по весу в жидкостях и расплавах веществ и увеличивать подъемную силу потоками и струями жидкости и газа;

сушить не путем испарения воды, а выдавливанием и распылением, вместе с солями тяжелых металлов из измельченных веществ и получения при этом чистых воды и продуктов;

измельчать вещества механически - путем выдавливания в них отверстий и измельчением после частичного превращения в жидкость при пиролизе;

электрическим способом, осуществляемым электрическими разрядами с пробоем отверстий в веществе;

химическим - пробоем быстрыми атомарными веществами и ионами,

термоударами при «мгновенном нагреве», разрывом вещества изнутри давлением образовавшихся паров и гидравлических ударов и за счет импульсного сброса давления в камере сушки;

производить в реакторе периодический контакт с давлением, в слоях до 1 см, теплоносителя с электрохимическими катализаторами и веществом и удалять при этом из зазора между ними слой газа и пара, и за счет этого увеличить в тысячи раз скорость нагрева веществ и получения продукции;

измельчать вещества механически с одновременным нагревом в расплаве солей путем выдавливания в них отверстий штырями и механического измельчения (штырями, ножами, экструдером) при температурах выше начала пиролиза и превращения твердых веществ в жидкость и газ;

измельчать вещества термоударами при «мгновенном нагреве», разрывом вещества изнутри давлением образовавшихся паров и гидравлических ударов и за счет импульсного сброса давления в камере сушки;

дополнительно измельчать - быстрыми атомарными веществами, ионами, фотонами, кавитационными пузырьками;

и за счет быстрого нагрева каждой молекулы веществ в расплаве солей с электрохимическими катализаторами и атомарными веществами, и ионами полностью превращать органические вещества в продукцию путем пиролиза в газ, углерод и жидкое топливо;

и получать продукцию из неорганических веществ, например из руд получать металлы - железо, алюминий, медь, гидриды металлов.

Технический результат, который может быть получен при осуществлении изобретения, заключается в повышении до 10 раз эффективности и экологичности способа и в уменьшении габаритов, цены устройств и затрат энергии.

Поставленную задачу решают за счет того, что вещества сырья загружают в ванны с жидкостью, например с отходами масла и нефти, которые обволакивают вещества, прекращают к ним доступ воздуха и устраняют гниение и запахи, и сортируют вещества в жидкостях по весу, причем увеличивают подъемную силу и очищают вещества путем давления на них потоками и струями жидкости, при этом органические вещества всплывают на поверхность и одновременно осаждают на дно ванны тяжелые компоненты - батарейки, металлы, камни, которые выгружают, например, ковшом и сортируют известными приемами - вытягивают магнитные вещества магнитами, сливают ртуть по дну ванны в емкости; затем органические материалы отбирают с поверхности жидкости, например, транспортером, добавляют в них частицы твердых материалов, в частности песка, опилок металлов, подают в предварительный реактор и делают в них отверстия: механическим способом, осуществляемым посредством выполнения отверстий в материале, например, горячими штырями на валах и подвижными штырями - частицами металла, песка, электрохимическим способом, осуществляемым путем пробоя электрическими разрядами множества отверстий-капилляров в веществе, например дереве, и образовавшимися при разрядах и реакциях фотонами, атомарными веществами и ионами, например Н, Na, Cl, которые пронизывают вещество и при соединении внутри него увеличивают и прожигают трещины,

при этом в каналах пробоя (капиллярах) образуют электрогидравлические удары, термоудары, что приводит к испарению воды со взрывом и образованию газа вследствие высокоскоростного пиролиза высокомолекулярных соединений и созданным внутри веществ импульсным давлением паров и газов, разрывают вещества с освобождением связанной воды и без нагрева выдавливают жидкость с солями и вредными соединениями по капиллярам вещества и образованным капиллярам на поверхность материала, и распыляют через них в газ (воздух) в предварительном реакторе микро- и нанокапли воды с солями,

и одновременно дополнительно выдавливают и распыляют воду под действием на ионы и жидкость электрических и капиллярных сил; и за счет разрядов и испарения микрокапель воды теплом воздуха и выхлопных газов выделяют сухие соли, металлы или их гидроокиси и при этом очищают воду;

полученную сухую полосу веществ подают в реактор с расплавом солей с электрохимическими катализаторами и периодически вдавливают в них, например, валками раскаленные штыри с высокой теплопроводностью, и удаляют этим из зазора между ними слой газа и пара, чем обеспечивают плотный контакт теплоносителей с веществом и производят путем пиролиза высокомолекулярных соединений «мгновенное» превращение вещества в пар, жидкость и газ, и их давлением со взрывом, механическими, гидравлическими и термическими ударами, и дополнительно микровзрывами, например, частиц утилизируемой взрывчатки разрывают вещества изнутри, чем уменьшают их вязкость и прочность и приводят расплав в движение и вращение, и дополнительно механически измельчают и выдавливают полученные разжиженные вещества, например, между барабанами или между барабаном и перфорированным кожухом;

и путем быстрого нагрева предварительно измельченных веществ в расплаве солей с плотным контактом теплоносителей с веществом с повышением до 3000°С температуры в зоне их механохимических реакций, разрядов микрохимических источников тока, СВС, в кавитационных пузырьках, с образованием фотонов, атомарных веществ и ионов, например Н, Na, Cl, которые прошивают вещества и при соединении внутри вещества в молекулы разрывают их в нанопорошок, нагревают каждую молекулу веществ и полностью превращают органические вещества без образования ядовитых неразложившихся веществ и диоксинов путем пиролиза в синтез-газ, углерод и жидкое топливо,

которые вступают в реакции с органическими и неорганическими веществами с получением продукции, например из руд металлов получают металлы, например железо, алюминий, при температуре расплава выше 300°С, также получают порошки металлов, карбидов, нитридов, известь, цемент, которые удаляют в баки;

что смесь капель теплоносителя и вещества контактируют с ударами сталкивающимися потоками, которые создают, например, двумя вращающимися встречно барабанами, которые распыляют расплав;

что в реакторе газы очищают от паров и пыли подаваемым веществом и углеродом на барабане.

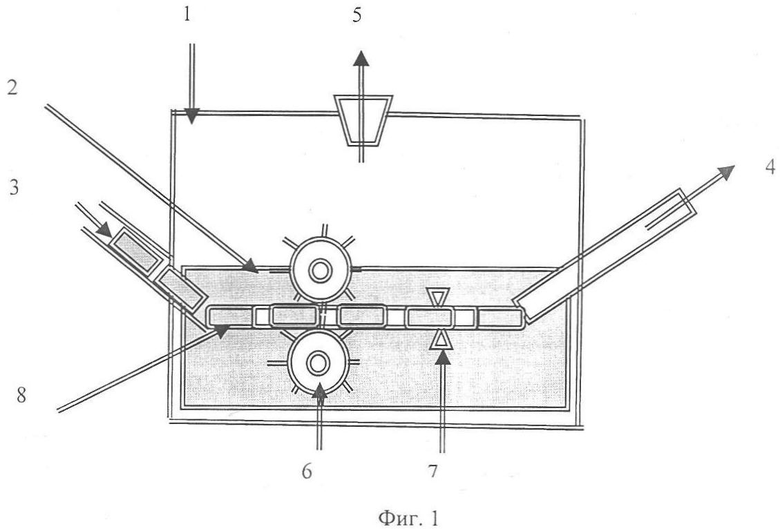

Сущность изобретения поясняется чертежами

Вариант 1. На фиг.1 приведен общий вид реактора установки, в которой осуществляется предлагаемый способ.

Установка состоит из реактора 1, что содержит расплав 2, узла загрузки веществ 3, узла выгрузки тяжелых веществ и углерода 4, узла выхода продукции 5, барабанов (валов) со штырями 6, шипов 7, перфорированного кожуха 9, вещества 8.

Способ осуществляют следующим образом.

Загружают смесь органических и неорганических веществ, например ТБО, в ванну с жидкостью, например с отработанным маслом и нефтью. Увеличивают подъемную силу потоками, струями и одновременно производят очистку веществ, смывая их струями жидкости из сопел на дне ванны. Тяжелые неорганические вещества падают на дно ванны. Их удаляют ковшом в другую ванну и сортируют известными методами. Сливают ртуть по дну ванны в емкости. В этом случае они не загрязняют шлаки и выхлопы, а становятся продукцией.

Затем из органических материалов на поверхности нефтешламов формируют, например, валками полосу с добавлением в них частиц и волокон материалов, в частности песка, опилок металлов, и подают в предварительный реактор, например, транспортером, над которым установлен электрод, который подключен к полюсу источника высокого напряжения, а второй электрод-земля подключен к транспортеру, и электрическими разрядами в веществе, например дереве, путем их электрических пробоев в неоднородном поле пробивают множество отверстий-капилляров.

Под действием разрядов и температуры в канале пробоя происходит кипение и разложение части воды, и превращение органических веществ в газ и пар. Электрические токи и разряды разрушают связи воды с молекулами клетчатки, белка, происходит разрыв границ молекулярных связей воды и освобождение связанной воды. Воду также удаляют за счет импульсного сброса давления в реакторе.

Образуются парогазовые пузырьки, микровзрывы. Они создают внутри пор давление, гидроудары, которые выдавливают жидкости по порам-капиллярам и образованным перпендикулярно волокнам-капиллярам по кратчайшему пути на поверхность материала. В частности, для дерева путь уменьшается в тысячи раз. Соответственно уменьшаются и затраты энергии на сушку дерева. При этом фактура поверхности не ухудшается, т.к. микрокапилляры незаметны. Также в канале пробоя образуются быстрые атомарные вещества и ионы, например Н, Na, Cl, которые являются следствием химических реакций, протекающих в веществе при температуре до 3000°С, которые прошивают вещества и освобождают связанную воду.

Дополнительно выдавливают и распыляют жидкость электрические и капиллярные силы, которые действуют в электрическом поле на ионы в жидкости. Ионы вытягиваются к электродам и захватывают воду.

После раскрытия Альтшуллером Г.С. [Основы современной ТРИЗ. Найти идею. Новосибирск: Наука, 1986] преимуществ экономичного, простого электростатического способа распыления из капилляров заряженных капель и нитей органических и неорганических жидкостей, расплавов, полимеров, эмульсий и суспензий по [а.с. 1158382, В.Я.Шафоростов] и возможности управления заряженными каплями, как электронами в электронно-лучевой трубке, без ссылок на первоисточник, началось его быстрое применение во всех струйных принтерах мира, в электролизерах, в ионных технологиях, в двигателях.

«В результате в 1990-х годах разработаны эффективные принципиально новые электрокаплеструйные технологии для различных областей науки и отраслей промышленности» [Нагорный B.C. Электрокаплеструйные регистрирующие устройства. - Л.: Машиностроение, 1988, 269 с.].

Устройство позволяет распылять растворы и расплавы до ионов, окруженных всего одним сольватированным слоем.

Рассмотрим физику процесса. Известно, что для генерации испарением 1 кг/ч пара требуется 750 Вт, а на распыление электромеханическим способом до 5 Вт.

В учебниках физики показано, что струя воды распыляется даже от наэлектризованной стеклянной палочки. Обычная шариковая ручка красит бумагу наномикронными каплями, работая от мини-конденсатора 100 пФ, 10 кВ.

При движении сольватированных ионов и капель в газовом промежутке происходит интенсивное испарение с них молекул воды за счет низкопотенциальной тепловой энергии воздуха и выхлопных газов, при большой скорости передачи тепла к их развитой поверхности. В результате в коронирующем промежутке получают голые ионы Na и Cl, которые образуют сухую соль или при реакции с водой, щелочь и пары чистой воды.

Удаление влаги по предлагаемому способу происходит без нагрева материала выше 20-40°С (в зависимости от интенсивности разрядов). Не в виде пара, а в жидкой фазе, за счет чего уменьшаются в 10 раз затраты энергии и повышается скорость сушки. Такая сушка не разрушает ценные биологические вещества в продуктах питания, травах и т.п. Одновременно разрядами, гидроударами и радикалами убивают микроорганизмы.

Теоретически на испарение «свободной» влаги требуется не менее 4480 кДж/кг (0,66 кВтч/кг, на диффузию «связанной» влаги 0,55 кВтч/кг и 0,77 кВтч/кг на ее испарение). По данному способу затраты электромеханической энергии на сушку на порядок ниже (от 450 до 900 кДж/кг или 0,1÷0,25 кВтч/кг), причем воду испаряют с ядовитыми солями, а получают чистые продукты.

Одновременно с сушкой, как описано выше, измельчают вещества штырями, электрическими пробоями, электрогидравлическими ударами, быстрыми атомарными веществами и ионами и давлением паров и газов и внутри их пор.

Загружают полученную сухую полосу твердых веществ через узел загрузки 3 в реактор 1 и погружают в теплоноситель - расплав солей с электрохимическими катализаторами 2.

Протягивают слой твердых веществ 8 между барабанами 6 с штырями в расплаве и периодически вдавливают в них вместе с расплавом раскаленные штыри с высокой теплопроводностью, и удаляют этим из зазора между ними слой газа и пара, чем обеспечивают плотный контакт теплоносителей с веществом, и увеличивают скорость нагрева высокомолекулярных веществ до 10 град./с и превращают их путем пиролиза в газ, углерод и жидкое топливо, чем уменьшают вязкость вещества, и дополнительно его механически измельчают шипами 7, и образуют в зоне контакта веществ и раскаленных штырей, и солей с электрохимическими катализаторами толщиной 0,1-5 мм термоудары, взрывное испарение паров жидкости, разрыв вещества изнутри давлением паров и гидравлическими ударами.

При таких режимах любые примеси в веществе становятся электрохимическими катализаторами и топливом за счет повышения до 3000°С температуры в зоне их механохимических реакций, разрядов микрохимических источников тока, СВС, в кавитационных пузырьках.

Они образуют быстрые атомарные вещества и ионы, например Н, Na, Cl, которые являются следствием химических реакций, протекающих в веществе при температуре до 3000°С, которые имеют огромную энергию и прошивают вещества, и разрывают их в порошок.

И за счет быстрого нагрева каждой молекулы веществ в расплаве солей с электрохимическими катализаторами и атомарными веществами и ионами полностью превращают органические вещества путем пиролиза в газ, углерод и жидкое топливо. И из неорганических веществ получают продукцию, например из руд - металлы - железо, алюминий, медь, гидриды металлов.

Металлический корд и тяжелые вещества выгружают через узел выгрузки 4 в герметичный бункер с гидравлическим затвором.

В расплаве солей органические вещества в результате пиролиза превращаются в газ и пар, жидкое топливо, которые всплывают на поверхность и увлекают за собой капли расплава - теплоносителя. Также капли образуются над расплавом при вращении барабанов, которые распыляют расплав, и бьют встречными потоками по входящему в реактор сырью и неразложившимся частицам, и дополнительно превращают их в газ, углерод и жидкое топливо.

В зависимости от режимов переработки получают разную продукцию. При температурах теплоносителя до 200°С получают измельченные материалы или мазут. При более высоких температурах - мазут, углерод и синтез-газ. Синтез-газ выпускают через узел выхода продукции 5, а углерод - через 4.

При таких режимах прочность веществ уменьшается на порядок при сохранении прочности материалов камер и штырей. Соответственно уменьшаются затраты энергии на измельчение веществ. В десятки раз увеличивается скорость нагрева веществ и соответственно скорость их переработки.

Вариант 2. Сущность изобретения поясняется чертежом на фиг.2.

Установка состоит из реактора 1, что содержит расплав 2, узла загрузки веществ 3, узла выгрузки тяжелых веществ и углерода 4, узла выхода продукции 5, барабанов со штырями полых, перфорированных 6, штырей 7, вещества 8, кожуха 9, экрана 10, вальцов.

Способ осуществляют следующим образом.

В этом варианте, в отличие от первого, вещества плотно контактируют с расплавом, штырями между барабаном (валом) и кожухом в тонких слоях 0,5-10 мм и измельчают, и выдавливают полученное жидкое топливо через отверстия в кожухе. Загружают полученную сухую полосу твердых веществ через узел загрузки 3, в котором делают в слое твердых веществ 8 отверстия штырями в веществе, и на вальцах, в реактор на барабан 6 со штырями, без выхода осей его вала наружу, который вращают подаваемым веществом и частично вальцами и погружают им в теплоноситель - расплав 2 солей с электрохимическими катализаторами. Расплав вращают и перемешивают барабаном.

Протягивают слой твердых веществ в расплаве между барабаном 6 с штырями 7 и кожухом 9. При этом в слое делают отверстия, производят контакт теплоносителя и вставок с высокой теплопроводностью с веществом и удаляют из зазора между ними слой газа, пара и размягченного вещества. Повышают температуру и давление, изменяют вязкость вещества, путем превращения его путем пиролиза в мазут, углерод и газ, и измельчают, и выдавливают его через отверстия в кожухе. Мазут всплывает над поверхностью расплава и его сливают в герметичный бак (не показан). Углерод и шлак удерживают и перемещают на барабане, в зазоре между ним и кожухом, до узла их выгрузки.

После подъема барабана из расплава металлический корд, тяжелые вещества и углерод выгружают поршнем из зазоров между штырями барабана через узел выгрузки 4 в герметичный бункер с гидравлическим затвором.

Газы вместе с парами расплава, мазута, частицами углерода и примесей через дырки в сетчатом барабане и кожухе проходят через слой вводимого в реактор вещества, ставшего липким от мазута, в котором очищаются и поступают через узел выхода продукции 5 к потребителю. Пары расплава и примеси улавливают веществом и барабаном возвращают в реактор.

Примеры. Применение неорганических веществ в качестве сырья, топлива, ускорителей реакций и для получения продукции.

Пример 1. Как топливо в установку загружают железную руду и ТБО. В этом случае происходит реакция с выделением тепла. Добавка поташа ускоряет скорость реакции в несколько раз.

3Fe2O3+H2=2Fe2O4+Н2О

Реакция проходит с дальнейшим получением чистых металлов.

Пример 2. Как топливо в установку загружают окислы, например бора и кремния. В этом случае происходит без газовое горение в расплаве соли с выделением тепла.

Пример 3. Как топливо в установку загружают опилки металлов и руду. В этом случае Н является окислителем. Реакции идут с выделением тепла - TiH2 - 69,5, FeH2 - 0,84, ZnH2 - 169,3 кДж/моль. Полученные дорогие продукты применяются для хранения водорода, получения порошков и покрытий.

Пример 4. При переработке и сжигании органических веществ с применением электрических разрядов, особенно при наличии расплавов солей, происходит аномальное увеличение скорости разрушения органических веществ, металлов и получения порошков металлов из руд. 0,1 кг ТБО испаряет и превращает в порошок 5 кг нержавеющей стали 12Х10Т8Н, с температурой кипения около 3000°С. Это происходит за счет того, что на поверхности веществ образуются быстрые атомарный водород, протоны и голые ионы, которые прошивают вещества, делают множество трещин. Внутри веществ ионы и атомы соединяются, увеличиваются в объеме и расклинивают трещины. За счет высокой температуры при их соединении прожигаются отверстия между трещинами. И даже металл измельчается и распыляется холодным в виде микро- и нанопорошков. Не тратится энергия на его нагрев, плавление и испарение.

Пример 5. Способ сушки дерева. Добавляют на нижний электрод слой частиц металлов, песка и создают ими капилляры, иглы и иглы из воды, которая смачивает частицы и образует жидкие иглы. Устанавливают электроды параллельно волокнам дерева и подключают их к источнику высоковольтного питания 10 кВ, 1 кВт через ограничительное сопротивление, и пробивают в дереве перпендикулярно волокнам дополнительные капилляры, причем разряд проходит и по воде с солями в порах. Под действием разрядов и температуры в канале пробоя происходит кипение и разложение части воды, и превращение органических веществ в газ и пар. Электрические токи и разряды разрушают связи воды с молекулами клетчатки, белка, происходит разрыв границ молекулярных связей воды и освобождение связанной воды. Вода также удаляется за счет импульсного сброса давления в реакторе. Образцы сосны сушатся за 10 минут с влажности 40% до 10%.

Пример 6. Получение металлов. Аналогично подают железную руду и ТБО и получают порошки и окатыши железа и шлаков. В частности при реакциях окислов и руд металлов с раскаленными атомарными углеродом и водородом получают металлы, например железо и даже алюминий, интенсивно выделяются при температуре расплава от 300°С. Анализы в Украинской АН показали наличие многих чистых металлов в пробах. Даже алюминий получается из глины в чистом виде без электролиза. Также получают порошки и наночастицы оксида алюминия, карбидов.

Пример 7. Проводили сравнительные испытания солевых реакторов с температурой расплава 800°С. ПК 1, в котором вещество погружали в расплав, и ПКМ 1 по предлагаемому способу на фиг.2. Подают в течение 2 часов в расплав солей в камере 110 кг сырья ТБО из смеси влажностью 10% с размером частиц до 1 см, по 18 кг древесные опилки, ПЭТ бутылки, резина, пищевые отходы, бумага, отходы нефти и 100 г мела и окиси цинка. В обоих случаях получено 50 кг газа, который состоит по объему: 30% водорода, 30% метана и 30% СО, но в газах ПК 1 находилось до 10% неразложившегося сырья в виде смол, а в газах ПКМ 1 нет.

При этом габариты, масса и цена ПКМ 1 в 10 раз меньше за счет того, что сырье в камере по предлагаемому способу разлагается за миллисекунды и функции устройств измельчения и очистки выполняются реактором.

Применение предлагаемого способа позволяет повысить до 10 раз эффективность и экологичность способа и уменьшить габариты и цену устройств. Получать металлы, производить резку и сварку металлов на бесплатных отходах. Любые отходы становятся чистым топливом и сырьем. При этом органические вещества за миллисекунды превращаются в синтез-газ, метан и углерод.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ ИЗ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ (ТБО) | 2014 |

|

RU2567861C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЕЩЕСТВА | 2009 |

|

RU2397828C1 |

| ПЛАЗМОХИМИЧЕСКИЙ СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2011 |

|

RU2478169C1 |

| Способ циклического производства ценных химических продуктов и энергии из углеродсодержащего сырья | 2018 |

|

RU2729785C2 |

| УСТРОЙСТВО ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРИМЕНЕНИЕМ ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ | 2014 |

|

RU2576711C1 |

| КОМПЛЕКСНАЯ РАЙОННАЯ ТЕПЛОВАЯ СТАНЦИЯ ДЛЯ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРОИЗВОДСТВОМ ТЕПЛОВОЙ ЭНЕРГИИ И СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2502018C1 |

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРОИЗВОДСТВОМ ТЕПЛОВОЙ ЭНЕРГИИ И СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И МУСОРОСЖИГАТЕЛЬНЫЙ ЗАВОД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2502017C1 |

| СПОСОБ ПРОИЗВОДСТВА МИКРОШАРИКОВ ИЗ РАСПЛАВА ЦЕМЕНТНОГО КЛИНКЕРА | 2018 |

|

RU2691912C1 |

| НАНОКОМПОЗИТНЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ КОНДЕНСАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2518150C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2570331C1 |

Изобретение относится к области охраны окружающей среды, а именно к способу переработки веществ. Способ включает загрузку и пропускание веществ через реактор с теплоносителем, в виде расплава солей с электрохимическими катализаторами, в котором вещества перерабатывают. Вещества загружают в ванну с органической жидкостью и сортируют их в этой жидкости по весу, причем воздействуют потоками и струями жидкости на вещества, ускоряя всплытие органических веществ и осаждение на дно ванны неорганических остатков, которые выгружают и сортируют. Органические материалы отбирают с поверхности жидкости и подают в предварительный реактор, где в них делают отверстия механическим способом - посредством выполнения отверстий в материале штырями на валах, и электрохимическим способом - путем пробоя электрическими разрядами множества отверстий-капилляров в веществе, что приводит к обезвоживанию веществ путем вытеснения воды. Полученные вещества подают в основной реактор с расплавом солей с электрохимическими катализаторами. Протягивают вещества в расплаве между барабанами с шипами или между барабаном и кожухом с шипами для образования в слое веществ отверстий, чем обеспечивают плотный контакт теплоносителя с веществом и удаление из вещества газа и пара. Добавляют в расплав растворители, производят микровзрывы и микроразряды внутри расплава и взрывным давлением, механическими, гидравлическими и термическими ударами разрывают вещества, чем уменьшают их вязкость и прочность, и путем пиролиза превращают органические вещества в полезную продукцию. 3 з.п. ф-лы, 2 ил.

Способ переработки веществ, заключающийся в том, что вещества загружают и пропускают через реактор с теплоносителем, в виде расплава солей с электрохимическими катализаторами, в котором вещества перерабатывают, отличающийся тем, что вещества загружают в ванну с органической жидкостью и сортируют их в этой жидкости по весу, причем воздействуют потоками и струями жидкости на вещества, ускоряя всплытие органических веществ и осаждение на дно ванны неорганических остатков в виде металлов, камней, которые выгружают и сортируют, магнитами вытягивают магнитные вещества, выделяют ртуть, затем органические материалы отбирают с поверхности жидкости и подают в предварительный реактор, где в них делают отверстия механическим способом - посредством выполнения отверстий в материале штырями на валах, и электрохимическим способом - путем пробоя электрическими разрядами множества отверстий-капилляров в веществе, что приводит к обезвоживанию веществ путем вытеснения воды, полученные вещества подают в основной реактор с расплавом солей с электрохимическими катализаторами, протягивают вещества в расплаве между барабанами с шипами или между барабаном и кожухом с шипами для образования в слое веществ отверстий, чем обеспечивают плотный контакт теплоносителя с веществом и удаление из вещества газа и пара, добавляют в расплав растворители, ионные жидкости, порох, взрывчатку, производят микровзрывы и микроразряды внутри расплава и взрывным давлением, механическими, гидравлическими и термическими ударами разрывают вещества, чем уменьшают их вязкость и прочность, и путем пиролиза превращают органические вещества в полезную продукцию.

2. Способ по п.1, отличающийся тем, что в качестве органической жидкости в ванне используют отходы масла и нефти.

3. Способ по п.1, отличающийся тем, при температуре теплоносителя в основном реакторе до 200°С получают измельченные материалы или мазут, при более высоких температурах - мазут, углерод и жидкое топливо.

4. Способ по п.1, отличающийся тем, что в реакторе газы очищают от паров и пыли подаваемым веществом и углеродом на барабане.

| Передвижная мачта для буровых работ | 1943 |

|

SU67473A1 |

| Способ переработки невулканизованных и слабо вулканизованных отходов прорезиненной ткани на резину и тканевые обрезки | 1950 |

|

SU96998A1 |

| Способ регенерации отходов термопластов | 1977 |

|

SU654641A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТОКСИЧНЫХ ПРОМЫШЛЕННЫХ ПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2081642C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1995 |

|

RU2111859C1 |

| RU 97103920 A, 10.03.1999 | |||

| СПОСОБ ПЕРЕРАБОТКИ МУСОРА И ОТХОДОВ | 1998 |

|

RU2146152C1 |

| СПОСОБ ЭЛЕКТРОГИДРАВЛИЧЕСКОГО ДРОБЛЕНИЯ ЖЕЛЕЗОБЕТОНА | 2001 |

|

RU2193449C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ ИЛИ ШЛАМОВ | 2003 |

|

RU2225762C1 |

| Свайный гидромолот | 1986 |

|

SU1411378A1 |

| US 3954681 A, 04.05.1976. | |||

Авторы

Даты

2009-05-27—Публикация

2005-12-09—Подача