/лаке

/«ин максимальная и минимальная толщина пористого слоя.

Изоляция подовой трубы с общей тощиной Н содержит металлическую сетку, армирующую огнеупорный слой и металлическую сетку, армирующую пористый слой, имеющий относительную толщину h.

Подовую трубу оборачивают металлической сеткой, обеспечив при этом плотный контакт за счет жесткого соединения свободных концов сетки. На сетку наносят огнеупорный слой, сое- тоящий, например, из мертеля на основе алюмохромфосфатного связующего. После затвердевания огнеупорного слоя на его поверхности жестко закреляют металлическую сетку, предназначенную для армирования пористого слоя, который наносится в последнюю очередь. Пористый слой содержит в своем составе выгорающие добавки (опилки, древесный уголь и т.п.) образующие в процессе обжига изоляции поры, составляющие 0-60% его объема. Толщину пористого слоя при изготовлении изменяют от 0,2-0,3 общей толщины изоляции в зоне низ- ких температур ее эксплуатации (как правило - методическая зона печи) до 0,7-0,8 общей толщины изоляции в высокотемпературных зонах (сварочные зоны).

Минимальная относительная толщина пористого слоя, составляющая 0,2- 0,3 общей толщины изоляции, наносится на подовые трубы непосредственно у окна посада, В этом случае основ- ным разрушающим фактором являются механические нагрузки на изоляцию (вибрация), обусловленные высоким коэффициентом трения между еще холодным металлом и направляющими глиссаж ных труб при его перемещении. Таким образом, в начале печи основным требованием к изоляции является ее механическая прочность, которая обеспечивается увеличением относительной толщины огнеупорного слоя, как более прочного. При этом юристый слой выполняет защитную роль при изменения температуры в зоне вследствие изменения температуры посада заготовок и компенсирует термические напряжения, создавая для огнеупорного слоя изотермические условия работы.

0

5

g

0 5

0 5

5

0

При относительной толщине пористого слоя в начале печи менее 0,2 стойкость изоляции уменьшается за счет близкого прилегания армирующей металлической сетки к поверхности изоляции В этом случае печные газы проникают через поры и лекальные трещины и окисляют сетку, что приводит к ее разрушению и осыпанию пористого слоя. При этом создаются неблагоприятные условия (температурные) для внутреннего -огнеупорного слоя при изменении температуры посада металла. Это создает температурное напряжение в нем, способствует появлению трещин, окислению армирующей сетки и разрушению.

При относительной толщине пористого слоя вначале печи более 0,3 механическая прочность изоляции недостаточна для сопротивления воздействию вибрации при перемещении заготовок, что приводит к появлению поперечных разломов в изоляции, отламыванию и осыпанию кусков и ее полному разрушению.

Максимальная относительная толщина пористого слоя, составляющая О,,8 общей толщины изоляции, выбрана для подовых труб, расположенных в зоне высоких температур, при которых происходит эксплуатация изоляции (преимущественно сварочные зоны методических печей). В этом случае основным разрушающим фактором, воздействующим на изоляцию, являются высокие температуры в зоне, так как коэффициент трения металла о направляющие глиссажных труб уменьшается по длине печи вследствие нагрева его поверхности. Высокотемпературное воздействие на изоляцию гасится на поверхности пористого слоя вследствие его малой теплопроводности и не проникает вглубь, что создает благоприятные условия для эксплуатации внутреннего огнеупорного слоя.

При толщине пористого слоя менее 0,7 в нем возникают дополнительные термические напряжения вследствие большой разности температур между поверхностью слоя, контактирующей с печной атмосферой, и поверхностью, примыкающей к огнеупорному слою, так как за счет высокой теплопроводности огнеупорного слоя его температура незначительно отл ается от температуры поверхности водоохлаждаемой трубьк

При толщине пористого слоя более 0,8 ухудшается общая прочность изоляции за счет малой механической прочности пористого слоя. При этом более тонкий огнеупорный слой не выдерживает веса пористого слоя и механических напряжений, возникающи при вертикальном перемещении подовы труб, и растрескивается, что приводит одновременно к разрушению пористого слоя. Через образовавшиеся трещины в слой изоляции проникают высокотемпературные печные газы, которые окисляют и разрушают металлическую сетку. Это приводит к осыпанию слоя изоляции и уменьшению срок ее службы.

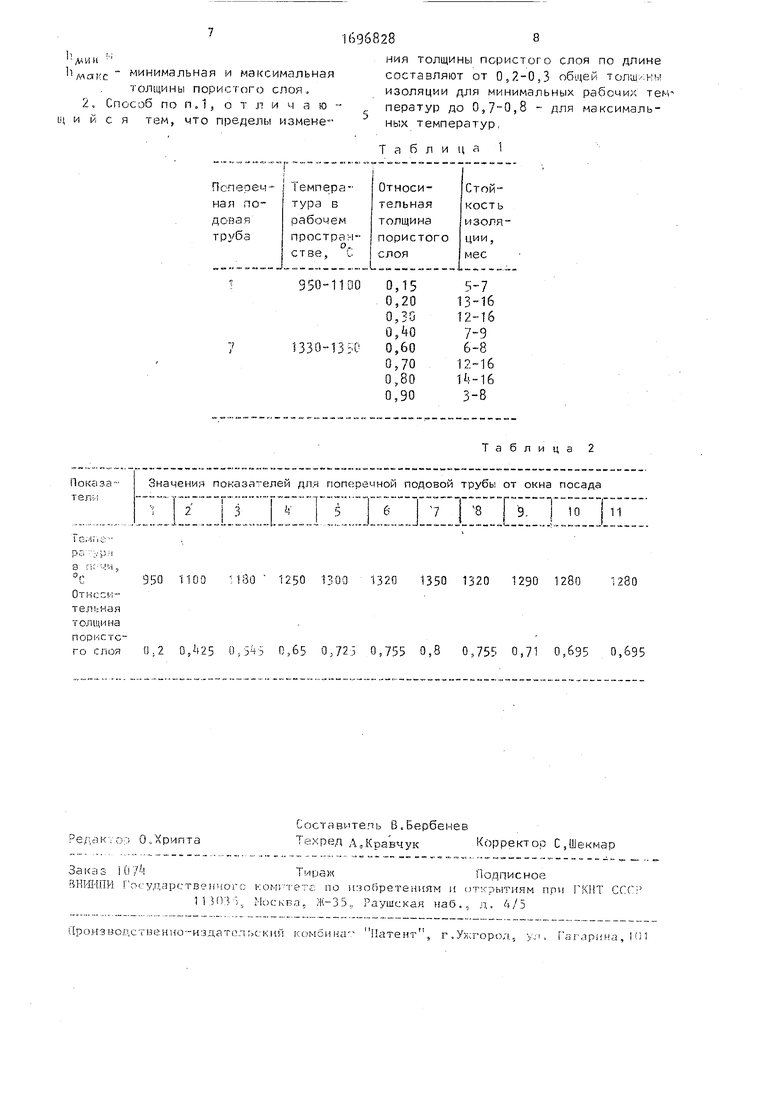

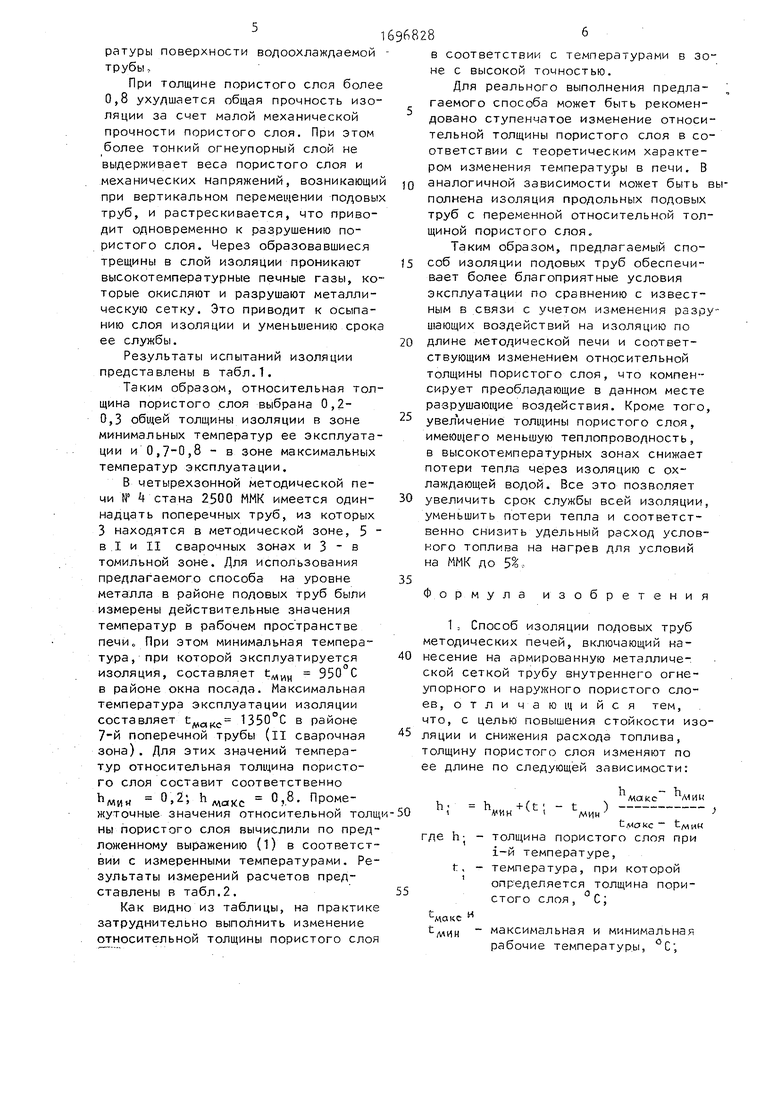

Результаты испытаний изоляции представлены в табл.1.

Таким образом, относительная толщина пористого слоя выбрана 0,2- 0,3 общей толщины изоляции в зоне минимальных температур ее эксплуатации и 0,7-0,8 - в зоне максимальных температур эксплуатации.

В четырехзонной методической печи № Ц стана 2500 ММК имеется одиннадцать поперечных труб, из которых 3 находятся в методической зоне, 5 в I и II сварочных зонах и 3 - в томильной зоне. Для использования предлагаемого способа на уровне металла в районе подовых труб были измерены действительные значения температур в рабочем пространстве печи а При этом минимальная температура, при

изоляция, составляет в районе окна посада, температура эксплуатации изоляции составляет 1350°C в районе 7-й поперечной трубы (ll сварочная зона). Для этих значений температур относительная толщина пористого слоя составит соответственно

которой эксплуатируется

Ьмин 950°С , Максимальная

мин

0,2-, h

макс

0,8. Промежуточные значения относительной толщи-50 ны пористого слоя вычислили по предложенному выражению (1) в соответствии с измеренными температурами. Результаты измерений расчетов представлены в табл.2.55

Как видно из таблицы, на практике затруднительно выполнить изменение относительной толщины пористого слоя

0

5

0

5

0

5

0

5

в соответствии с температурами в зоне с высокой точностью.

Для реального выполнения предлагаемого способа может быть рекомендовано ступенчатое изменение относительной толщины пористого слоя в соответствии с теоретическим характером изменения температуры в печи. В аналогичной зависимости может быть выполнена изоляция продольных подовых труб с переменной относительной толщиной пористого слоя.

Таким образом, предлагаемый способ изоляции подовых труб обеспечивает более благоприятные условия эксплуатации по сравнению с известным в связи с учетом изменения разрушающих воздействий на изоляцию по длине методической печи и соответствующим изменением относительной толщины пористого слоя, что компенсирует преобладающие в данном месте ра-зрушающие воздействия. Кроме того, увеличение толщины пористого слоя, имеющего меньшую теплопроводность, в высокотемпературных зонах снижает потери тепла через изоляцию с охлаждающей водой. Все это позволяет увеличить срок службы всей изоляции, уменьшить потери тепла и соответственно снизить удельный расход условного топлива на нагрев для условий на ММК до 5%

Формула изобретения

1, Способ изоляции подовых труб методических печей, включающий нанесение на армированную металлической сеткой трубу внутреннего огнеупорного и наружного пористого слоев, отличающийся тем, что, с целью повышения стойкости изоляции и снижения расхода топлива, толщину пористого слоя изменяют по ее длине по следующей зависимости:

h; Ала кс /мин - Сллии

tMOKC

толщина пористого слоя при

г-и температуре, температура, при

которой пориопределяется толщина стого слоя, ° С;

имакс

-ЛЛИН

максимальная и минимальная рабочие температуры, °С;

и/мин

Ьллсгкс - минимальная и максимальная

толщины пористого слоя. 2, Способ поп.1,отличаю- щ и и с я тем, что пределы изменения толщины пористого слоя по длине составляют от 0,2-0,3 общей толщины изоляции для минимальных рабочих тем- ператур до 0,7-0,8 - для максимальных температур.

| название | год | авторы | номер документа |

|---|---|---|---|

| Изоляция подовых труб | 1983 |

|

SU1135998A1 |

| КОНСТРУКЦИЯ ТЕПЛОИЗОЛЯЦИИ МЕТАЛЛИЧЕСКИХ ТРУБ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2269715C1 |

| Изоляция подовых труб | 1983 |

|

SU1157341A1 |

| Подовая труба | 1987 |

|

SU1471050A1 |

| Методическая печь для нагрева заготовок | 1986 |

|

SU1397683A1 |

| ТЕПЛОВАЯ ИЗОЛЯЦИЯ ПОДОВЫХ ТРУБ | 2007 |

|

RU2345302C1 |

| Устройство термоизоляции подовых труб | 1980 |

|

SU945622A1 |

| Тепловая изоляция подовых труб | 1979 |

|

SU866377A1 |

| Тепловая изоляция подовых труб | 1989 |

|

SU1830441A1 |

| Способ нагрева заготовок | 1986 |

|

SU1404536A1 |

Таблица 1

Попереч- Темпера-Относи-Стойная по- тура втельнаякость

доваярабочемтолщинаизолятрубапростран-пористогоции,

стве, Сслоямес

1950-1100 0,155-7

0,2013-16

0,3012-16

0,1 07-9

71330-1350 0,606-8

0,7012-16

0,80Й-16

0,903-8

Таблица 2 Показа- Значения показателей для поперечной подовой трубы от окна посада

Г.lLlII I EIIIIII ZTLlI Ei°niI

Темпера , урч

В ПС Ч И ,

°С950 1100 1180 1250 1300 1320 1350 1320 1290 1280 1280

Относительнаятолщина пористо- го слоя 0,2 0,25 0, 0,65 0,725 0,755 0,8 0,755 0,71 0,695 0,695

Составитель В.Бербенев Редактор О.ХриптаТехред А.КравчукКорректор С,Шекмар

Заказ 107 ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. А/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

Авторы

Даты

1991-12-07—Публикация

1990-01-19—Подача