Изобретение относится к черной металлургии и может быть использовано при подготовке сырья для ферросплавного производства или технологии прямого легирования стали оксидами марганца.

Известен безобжиговый способ окускования молотого карбонатного марганцевого концентрата с известью, заключающийся в перемешивании сырого концентрата с негашеной известью и добавкой воды, вылеживании шихты с температурой 100°С, при которой происходит гашение извести, брикетировании и длительной автоклавной обработке.

Недбстатками этого способа являются большая длительность процесса, техническая сложность пропарочного оборудования, необходимость применения пара высокого давления.

Для получения брикетов с модулем основности выше двух необходимо вводить значительное количество флюсующих добавок, вследствие чего значительно снижается массовая доля марганца в брикетах.

Наиболее близким по технической сущности и достигаемому результату является способ получения марганецсодержащих брикетов, включающий смешивание марганцевого окисного концентрата сорта 1 с негашеной известью в количестве 5-20% от массы концентрата, гашение извести влагой концентрата при вылеживании шихты, брикетирование, а затем термическую обработку брикетов при температуре 100-500°С в течение 120-30 мин в зависимости от температуры.

Недостатками этого способа являются низкая прочность полученных брикетов,

О

чэ

00 Сл

о ся

обусловленная наличием в ни остатков негашенной извести, низкий модуль основности (до 2) и низкая массовая доля марганца (до 40%). Такие брикеты имеют низкую температуру термического удара, и при попадании на колошник плавильной печи они разрушаются с образованием большого количества мелких фракций, что снижает металлургическую ценность этих брикетов.

Цель изобретения - повышение металлургической ценности марганцевых брикетов.

Поставленная цель достигается тем, что согласно способу получения марганецсо- держащих брикетов, включающему смешивание марганцевого концентрата с флюсующей добавкой, брикетирование смеси и последующую сушку, предложено в качестве марганцевого концентрата использовать карбонатный марганцевый концентрат химического обогащения, а в качестве флюсующей добавки - гашеную известь, смешивание компонентов осуществлять при соотношении масс (3.5-5,0): 1, а сушку брикетов вести в две стадии: вначале при 140-160°С в течение 0,58-1,2 ч, а затем при 380-420°С в течение 0,43-0,55 ч.

Таким образом, предлагаемый способ обеспечивает повышение металлургической ценности брикетов главным образом за счет применения в составе шихты нового вида марганцевого концентрата - высокодисперсного карбонатного марганцевого концентрата химического обогащения, особенностью которого является то, что в его составе имеется повышенное содержание (около 90%) карбонатов марганца, активное разложение которых происходит при 380- 420°С. Примерный химический состав этого концентрата следующий, мас.%: Мп 43,2%, Мп022,86%; МпО 53.4%; SI02 0,17%; АЬОз 0,45%; СаО 1.1 %; МдО 0,45%; P20s0,011 %; S 0,69%; п.п.п. 39,0%; С02 31,7%.

Ввиду того, что массовая доля оксида кремния в концентрате составляет всего 0,17%, то ввод в состав шихты флюсующих добавок незначительно снижает содержание марганца в шихте и дает возможность получить брикеты с высоким модулем основности, т.е. значительно повсить их металлургическую ценность.

Упрочение брикетов происходит за счет образования кальцита при взаимодействии углекислого газа с гашеной известью. В данном случае поставщиком углекислого газа (С02) является марганцевый концентрат, который практически на 90% состоит из карбоната марганца - родохрозита, разложение которого начинается при температуре 340°С. Результирующая реакция имеет вид:

МпСОз + Са(ОН)2- СаСОз + МпО + Н20 Использование в качестве флюсующей

добавки гашеной извести исключает операцию вылеживания, которая имеет место при использовании негашенной извести, Кроме того, в результате неполного гашения извести брикеты после дальнейшей обработки

0 получаются менее прочные.

Для осуществления условий упрочнения необходимо увеличение плотности контакта зерен карбоната марганца и извести, а также поверхности соприкосновения зе5 рен.

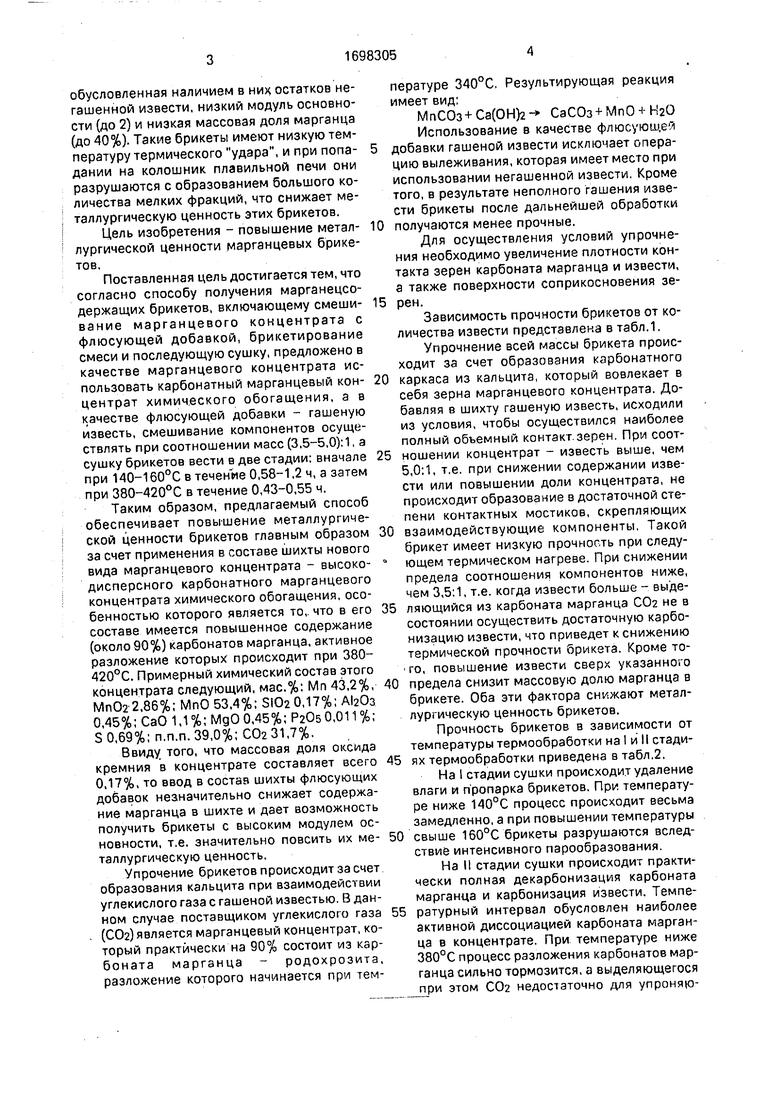

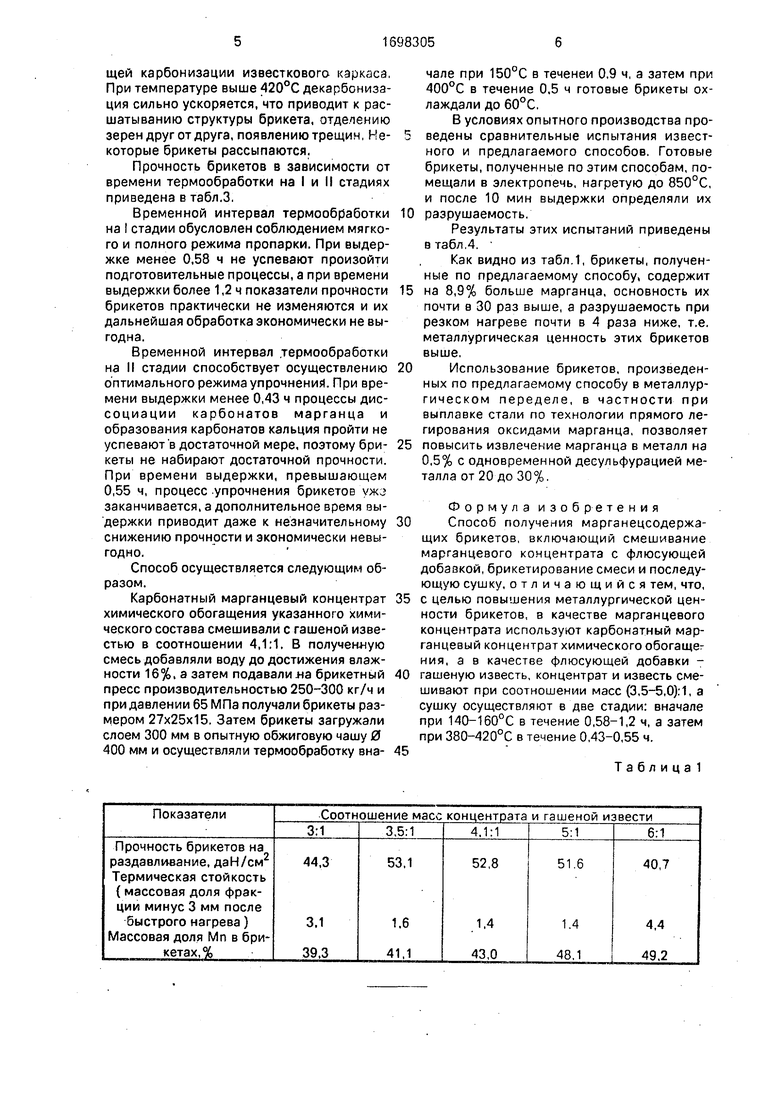

Зависимость прочности брикетов от количества извести представлена в табл.1.

Упрочнение всей массы брикета происходит за счет образования карбонатного

0 каркаса из кальцита, который вовлекает в себя зерна марганцевого концентрата. Добавляя в шихту гашеную известь, исходили из условия, чтобы осуществился наиболее полный объемный контакт зерен. При соот5 ношении концентрат - известь выше, чем 5,0:1, т.е. при снижении содержании извести или повышении доли концентрата, не происходит образование в достаточной степени контактных мостиков, скрепляющих

0 взаимодействующие компоненты. Такой брикет имеет низкую прочность при следующем термическом нагреве. При снижении предела соотношения компонентов ниже, чем 3,5:1, т.е. когда извести больше - выде5 ляющийся из карбоната марганца С02 не в состоянии осуществить достаточную карбонизацию извести, что приведет к снижению термической прочности брикета. Кроме то- то, повышение извести сверх указанного

0 предела снизит массовую долю марганца в брикете. Оба эти фактора снижают металлургическую ценность брикетов.

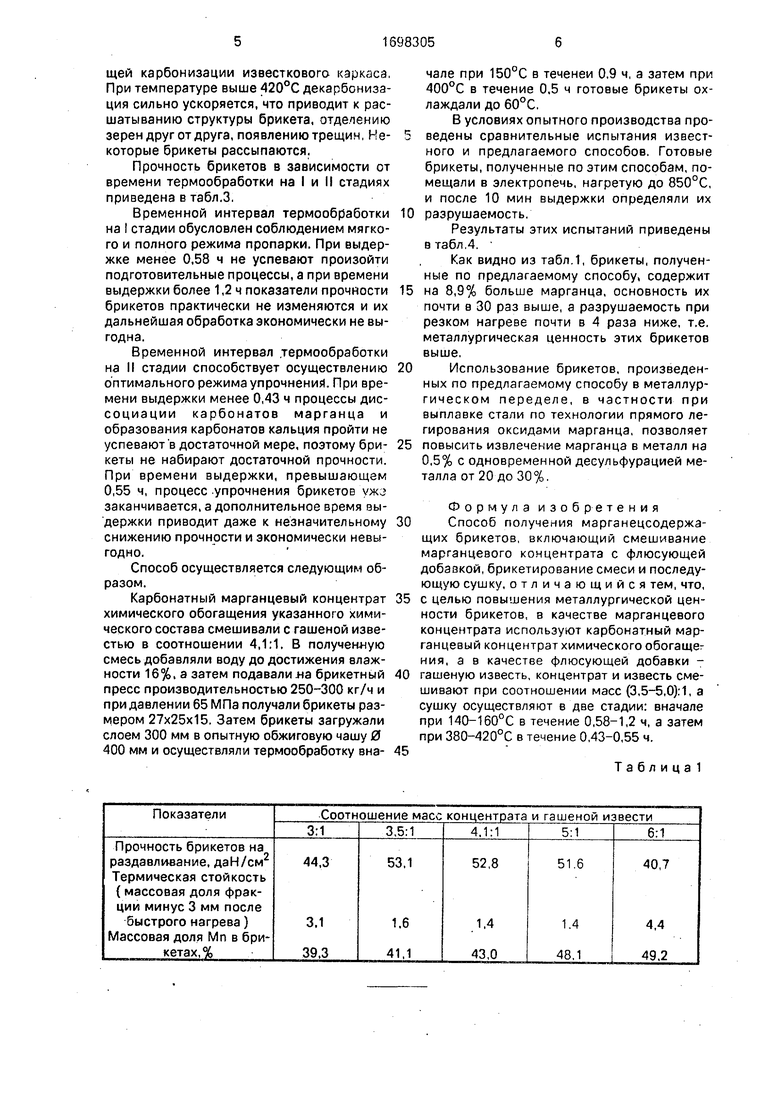

Прочность брикетов в зависимости от температуры термообработки на I и II стади5 ях термообработки приведена в табл.2.

На I стадии сушки происходит удаление влаги и пропарка брикетов, При температуре ниже 140°С процесс происходит весьма замедленно, а при повышении температуры

0 свыше 160°С брикеты разрушаются вследствие интенсивного парообразования.

На II стадии сушки происходит практически полная декарбонизация карбоната марганца и карбонизация извести. Темпе5 ратурный интервал обусловлен наиболее активной диссоциацией карбоната марганца в концентрате. При температуре ниже 380°С процесс разложения карбонатов марганца сильно тормозится, а выделяющегося при этом С02 недостаточно для упроняющей карбонизации известкового каркаса. При температуре выше 420°С декарбонизация сильно ускоряется, что приводит к расшатыванию структуры брикета, отделению зерен друг от друга, появлению трещин. Не- которые брикеты рассыпаются.

Прочность брикетов в зависимости от времени термообработки на I и II стадиях приведена в табл.3.

Временной интервал термообработки на I стадии обусловлен соблюдением мягкого и полного режима пропарки. При выдержке менее 0,58 ч не успевают произойти подготовительные процессы, а при времени выдержки более 1,2 ч показатели прочности брикетов практически не изменяются и их дальнейшая обработка экономически не выгодна.

Временной интервал .термообработки на II стадии способствует осуществлению оптимального режима упрочнений. При времени выдержки менее 0,43 ч процессы дис- социации карбонатов марганца и образования карбонатов кальция пройти не успевают в достаточной мере, поэтому бри- кеты не набирают достаточной прочности. При времени выдержки, превышающем 0,55 ч, процесс .упрочнения брикетов ужа заканчивается, а дополнительное время выдержки приводит даже к незначительному снижению прочности и экономически невыгодно.

Способ осуществляется следующим образом.

Карбонатный марганцевый концентрат химического обогащения указанного химического состава смешивали с гашеной известью в соотношении 4,1:1. В полученную смесь добавляли воду до достижения влажности 16%, а затем подавали яа брикетный пресс производительностью 250-300 кг/ч и при давлении 65 МПа получали брикеты размером 27x25x15. Затем брикеты загружали слоем 300 мм в опытную обжиговую чашу 0 400 мм и осуществляли термообработку вна-

чале при 150°С в теченеи 0,9 ч, а затем при 400°С в течение 0,5 ч готовые брикеты охлаждали до 60°С.

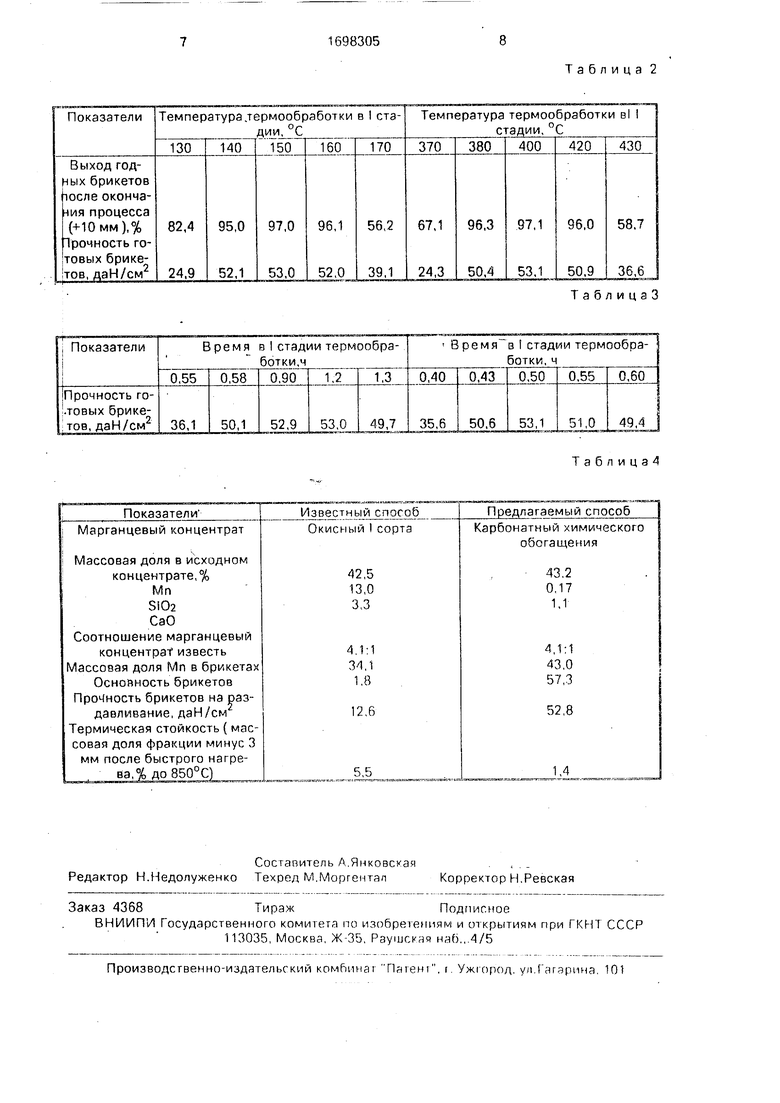

В условиях опытного производства проведены сравнительные испытания известного и предлагаемого способов. Готовые брикеты, полученные по этим способам, помещали в электропечь, нагретую до 850°С, и после 10 мин выдержки определяли их разрушаемость.

Результаты этих испытаний приведены в табл.4.

Как видно из табл.1, брикеты, полученные по предлагаемому способу, содержит на 8,9% больше марганца, основность их почти в 30 раз выше, а разрушаемость при резком нагреве почти в 4 раза ниже, т.е. металлургическая ценность этих брикетов выше.

Использование брикетов, произведенных по предлагаемому способу в металлургическом переделе, в частности при выплавке стали по технологии прямого легирования оксидами марганца, позволяет повысить извлечение марганца в металл на 0,5% с одновременной десульфурацией металла от 20 до 30%.

Формула изобретения Способ получения марганецсодержа- щих брикетов, включающий смешивание марганцевого концентрата с флюсующей добавкой, брикетирование смеси и последующую сушку, отличающийся тем, что, с целью повышения металлургической ценности брикетов, в качестве марганцевого концентрата используют карбонатный марганцевый концентрат химического обогащения, а в качестве флюсующей добавки - гашеную известь, концентрат и известь смешивают при соотношении масс (3,5-5,0):1, а сушку осуществляют в две стадии: вначале при 140-160°С в течение 0,58-1,2 ч, а затем при 380-420°С в течение 0,43-0,55 ч.

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ ОТ ПРОИЗВОДСТВА ФЕРРОМАРГАНЦА В СОСТАВЕ РУДНОЙ ЧАСТИ ШИХТЫ | 1998 |

|

RU2140462C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 2005 |

|

RU2305139C1 |

| СПОСОБ ОКУСКОВАНИЯ ИЗМЕЛЬЧЕННЫХ ПРОДУКТОВ | 2012 |

|

RU2490339C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНО-ТОПЛИВНЫХ БРИКЕТОВ | 2012 |

|

RU2485172C1 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС) ШЛАМОВЫЙ | 2012 |

|

RU2506327C2 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС) - КОМПОНЕНТ ДОМЕННОЙ ШИХТЫ | 2012 |

|

RU2506326C2 |

| Способ выплавки силикомарганца | 1983 |

|

SU1273400A1 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС)-КОМПОНЕНТ ШИХТЫ ДЛЯ ВЫПЛАВКИ МЕТАЛЛА В ЭЛЕКТРОПЕЧАХ | 2012 |

|

RU2504588C2 |

| СПОСОБ БРИКЕТИРОВАНИЯ УГЛЕРОДНЫХ ВОССТАНОВИТЕЛЕЙ | 2017 |

|

RU2669940C1 |

| Шихта для получения безобжигового окускованного рудного сырья | 1986 |

|

SU1474176A1 |

Изобретение относится к черной металлургии, в частности к подготовке сырья для ферросплавного производства или технологии прямого легирования стали оксидами марганца. Цель изобретения - повышение металлургической ценности брикетов. В способе предложено использовать в качестве марганцевого концентрата карбонатный марганцевый концентрат химического обогащения, а а качестве флюсующей добавки гашеную известь, смешивать их при соотношении масс (3,5-5,0):1, а сушку осуществлять в две стадии: при температуре 140-160°С в течение 0,58-1,2 ч, а затем при температуре 380-420°С в течение 0,43-0,55 ч, 4 табл. Ё

Показатели

Марганцевый концентрат

Массовая доля в исходном

концентрате, %

Мп

SI02

СаО

Соотношение марганцевый

концентрат известь ассовая доля Мп в брикетах

Основность брикетов Прочность брикетов на раздавливание, даН/см ермическая стойкость (масовая доля фракции минус 3 мм после быстрого нагре- ва,%до850°С)

Известный способ Окисный сорта

42,5 13,0 3,3

4,1:1

34,1 1,8

12,6

5,5

ТаблицаЗ

Таблица

Предлагаемый способ

Карбонатный химического обогащения

43,2

0,17

1,1

4,1:1 43,0

57,3

52,8

1,4

| Табуашвили О.В | |||

| и др | |||

| Физико-химические процессы в электротермии ферросплавов | |||

| М., 1981, с | |||

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Менковский М.А | |||

| и др | |||

| Связующие вещества в процессах окускования горных пород | |||

| Недра, 1977, с | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

Авторы

Даты

1991-12-15—Публикация

1990-01-29—Подача